Изобретение относится к обработке материалов резанием и может быть использовано при определении оптимальной скорости резания в процессе технологической подготовки производства.

Целью изобретения является снижение трудоемкости процесса.

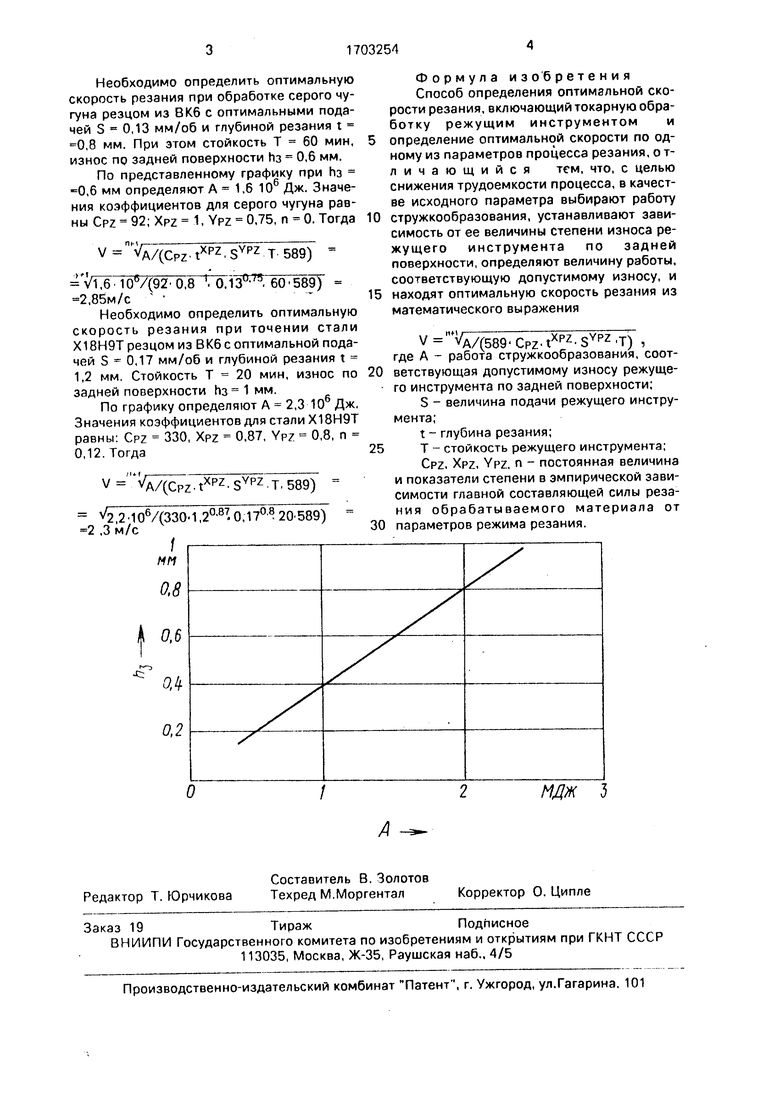

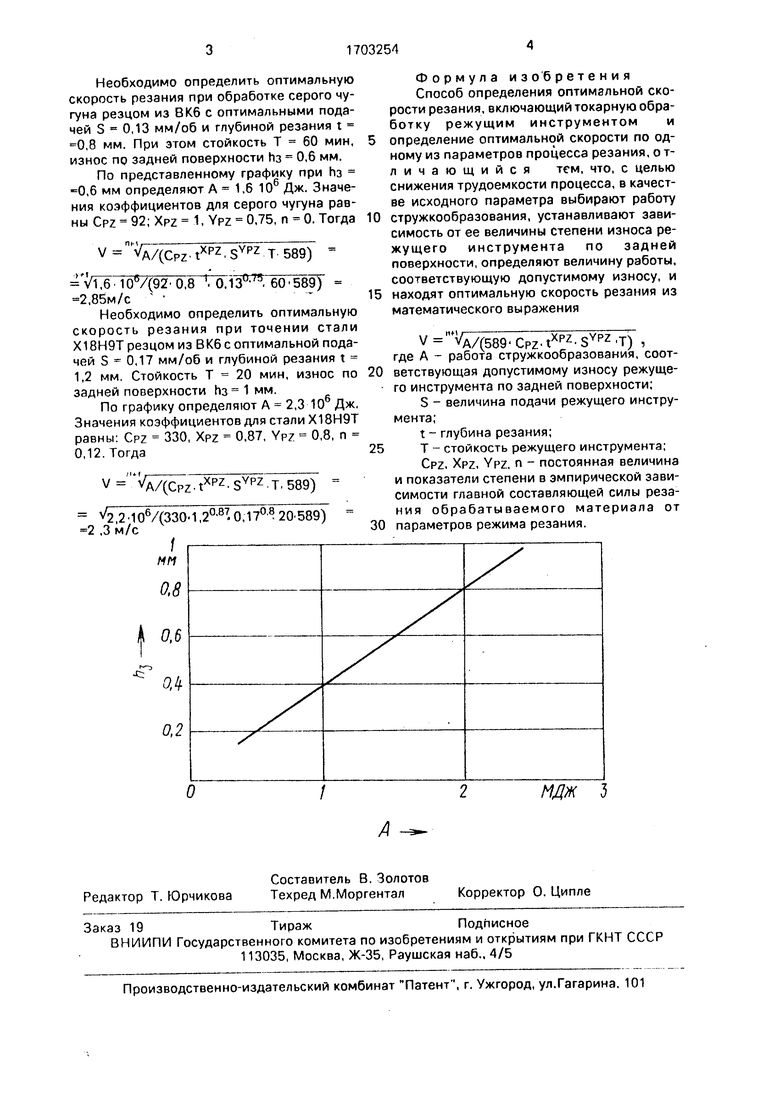

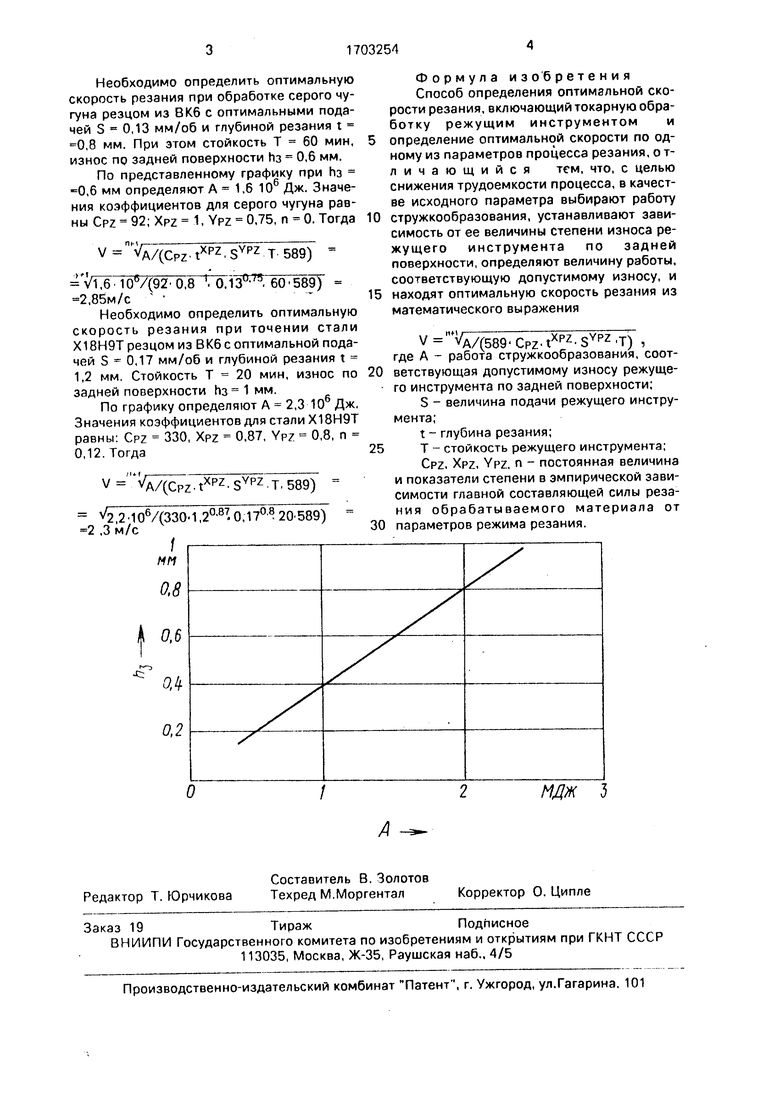

На чертеже представлен график зависимости износа режущего инструмента по задней поверхности от работы стружкообразования.

Предложенный способ осуществляется следующим образом.

По результатам токгрной обработки заготовки,производимой испытуемым режущим инструментом с заданными величинами подачи S и глубиной резания t, строят график зависимости износа режущего инструмента по задней поверхности от величины работы стружкообразования, определяют по графику работу стружкообразования, соответствующую допустимому износу, и находят оптимальную скорость резания для конкретного обрабатываемого материала из математического соотношения

V A/(589,Cpz-t

AHZ ovpz

Т),

где А - работа стружкообразования, соответствующая допустимому износу режущего инструмента по задней поверхности; .

Т - стойкость режущего инструмента;

CPZ. Xpz, Ypz, n - постоянная величина и показатели степени в эмпирической зависимости главной составляющей силы резания обрабатываемого материала от параметров режима резания.

При этом работу стружкообраэования определяют, например, интегрируя по времени величину мощности резания.

Пример реализации способа.

V4 О CJ Ю СЛ .&

Необходимо определить оптимальную скорость резания при обработке серого чугуна резцом из В Кб с оптимальными подачей S 0,13 мм/об и глубиной резания t 0,8 мм. При этом стойкость Т 60 мин, износ по задней поверхности ha 0,6 мм.

По представленному графику при Нз 0,6 мм определяют А 1,6 106 Дж. Значения коэффициентов для серого чугуна равны CPZ - 92; Xpz 1, YPZ 0,75, п 0. Тогда

ПН ,---

v VT7

A/(Cpz-f

XPZ

V1,6 106/(92- 0,8 . 0.13OJ5. 60 589) 2,85м/с - Необходимо определить оптимальную скорость резания при точении стали Х18Н9Т резцом из ВК6 с оптимальной подачей S 0,17 мм/об и глубиной резания t 1,2 мм. Стойкость Т 20 мин, износ по задней поверхности Ьз 1 мм.

По графику определяют А 2,3 10 Дж, Значения коэффициентов для стали Х18Н9Т равны: CPZ 330, Xpz 0,87, Ypz 0,8, n 0,12. Тогда

.

V Vf

VA/(c7z.tXpz.SYpz T. 589)

2,2106/(330.1,2а87.0,17af 20589) 2 ,3 м/с

/

ММ

0,8

0

5

Формула изобретения Способ определения оптимальной скорости резания, включающий токарную обработку режущим инструментом и определение оптимальной скорости по одному из параметров процесса резания, о т- личающийся тем, что, с целью снижения трудоемкости процесса, в качестве исходного параметра выбирают работу стружкообразования, устанавливают зависимость от ее величины степени износа режущего инструмента по задней поверхности, определяют величину работы, соответствующую допустимому износу, и находят оптимальную скорость резания из математического выражения

(589 Cpz.tXpz-SYpz T) , где А - работа стружкообразования, соответствующая допустимому износу режущего инструмента по задней поверхности;

S - величина подачи режущего инструмента;

t - глубина резания;

Т - стойкость режущего инструмента;

CPZ, Xpz, Ypz, n - постоянная величина и показатели степени в эмпирической зависимости главной составляющей силы резания обрабатываемого материала от параметров режима резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ РЕЗАНИЯ | 2012 |

|

RU2535250C2 |

| Способ определения оптимальных режимов процесса резания конструкционных сталей | 2020 |

|

RU2757336C2 |

| Способ определения оптимальной скорости резания | 1979 |

|

SU770661A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМОЙ СКОРОСТИРЕЗАНИЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕМЕТАЛЛОВ СО СНЯТИЕМ СТРУЖКИ | 1971 |

|

SU418278A1 |

| СПОСОБ МНОГОПРОХОДНОЙ ТОКАРНОЙ ОБРАБОТКИ | 1992 |

|

RU2050226C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1989 |

|

RU1732599C |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Способ обработки изделий из титана и его сплавов | 1988 |

|

SU1622421A1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

Изобретение относится к обработке металлов резанием и может быть использовано при определении оптимальной скорости резания в процессе технологической подготовки производства. Целью изобретения является снижение трудоемкости процесса. Для этого по результатам токарной обработки заготовки, производимой испытуемым режущим инструментом с заданными величинами подачи S и глубиной резания t, строят график зависимости износа режущего инструмента по задней поверхности от величины работы стружкообразования, определяют по графику работу стружкообразования, соответствующую допустимому износу, и находят оптимальную скорость резания для конкретного обрабатываемого материала из представленного математического соотношения. 1 ил. ч; Ё

| а

,б

0,2

/

| Способ определения оптимальной скорости резания соответствующих максимальной стойкости режущего инструмента | 1984 |

|

SU1194582A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-07—Публикация

1988-06-24—Подача