Известные устройства для тепловой обработки дисперсных материалов, состоящие из четырех ступеней циклонных теплообменников, расположенных один над другим и соединенных газоходами, имеют прямоточный нагрев отходящими газами распыленного сырья. Эти устройства требуют значительных затрат тепла на килограмм клинкера, имеют низкий коэффициент использования тепла отходящих газов и допускают обработку материала только во взвешенном потоке.

Предложенное устройство обеспечивает одновременную обработку материалов во взвешенном и фонтанирующем потоках. Достигается это тем, что в стенках смежной с печью ступени теплообменника, выполненной в средней части с сужающимся коническим переходом и размещенной в соединенной с печью цилиндрической камере, образованы тангенциально расположенные отверстия в несколько рядов по высоте, а следующая ступень теплообменника снабжена коническим патрубком, имеющим в верхней части распределительную головку с тангенциально расположенными отверстиями для подачи материала.

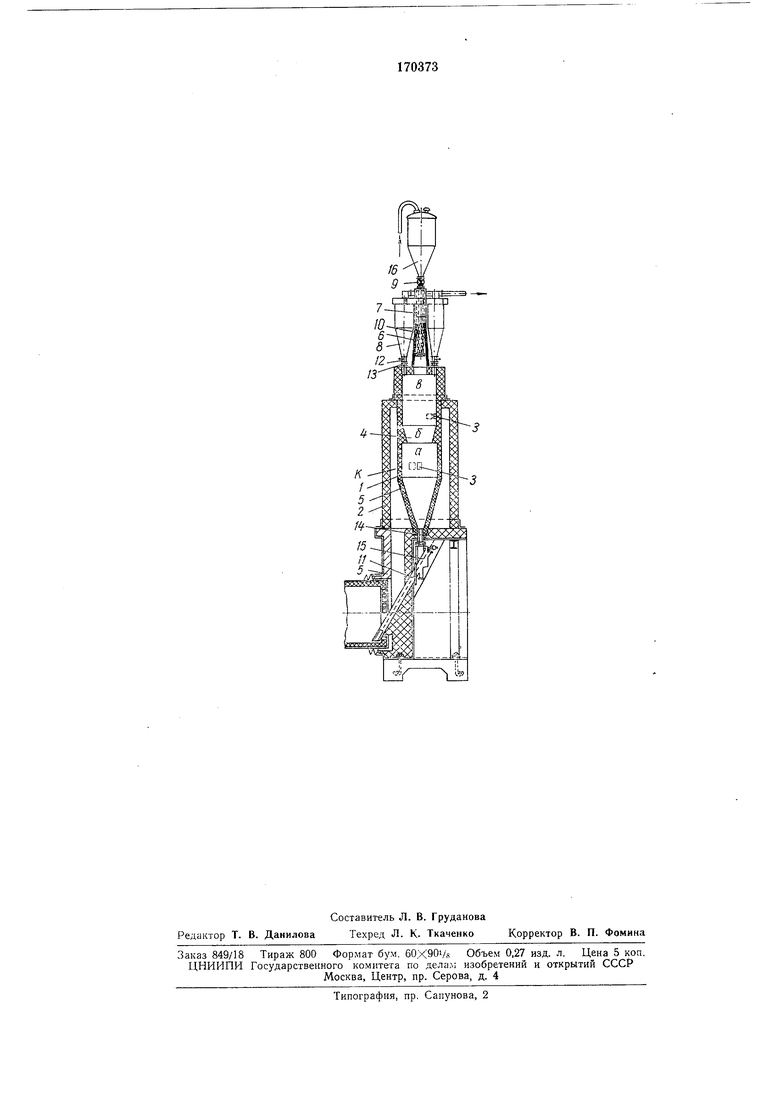

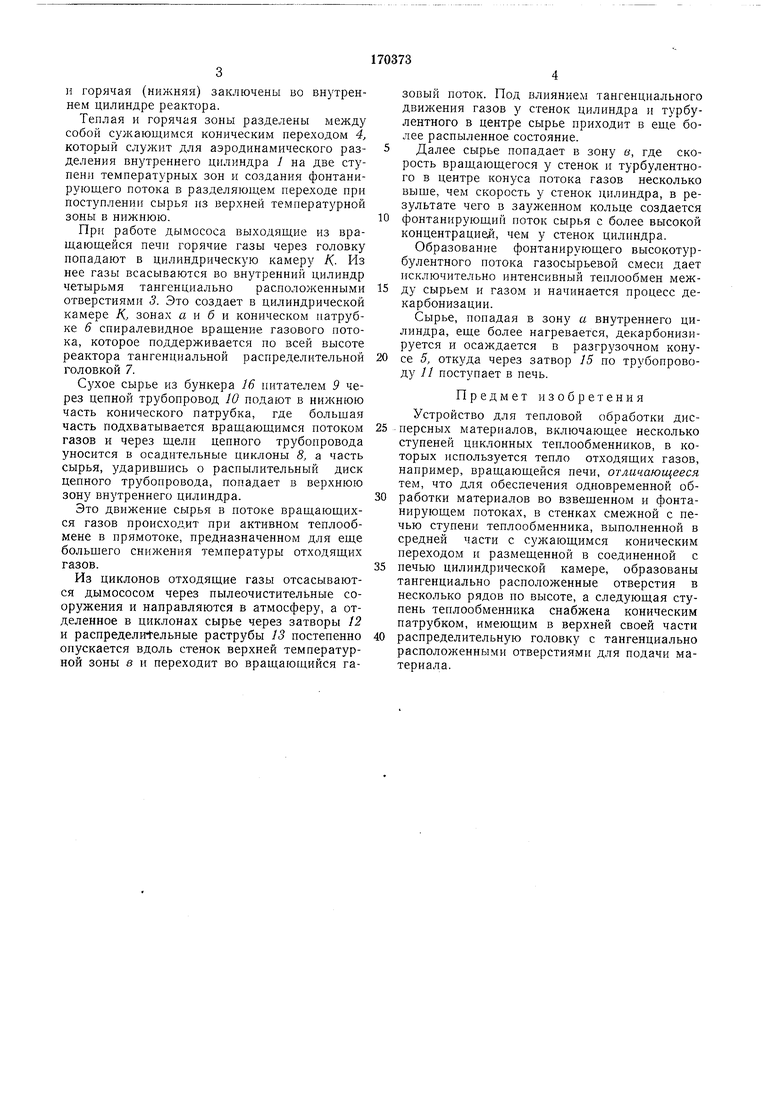

На чертеже схематически показано предложенное устройство.

сырья включает цилиндрическую камеру К, образованную стенками внутреннего цилиндра / и наружного цилиндра 2 реактора и имеющую тангенциально расположенные отверстия 5 в несколько рядов по высоте. Внутренний цилиндр в средней части выполнен с сужающимся коническим переходом 4, а в нижней части заканчивается разгрузочным конусом 5.

В реактор входят: конический патрубок о, выполненный из обычного бетона; стальная распределительная головка 7 тангенциального типа; два циклона S, расположенные симметрично и служащие для загрузки сырья во

внутренний цилиндр реактора и частичного нагрева его; питатель 9 с цепным распылительным трубопроводом 10 для загрузки сырья в конический патрубок 6; трубопровод // с затвором, выполненные из жароупорной стали и служащие для направления в печь нагретого сырья; другие дополнительные устройства-затворы 12, распределительные раструбы 13 и т. д. Разгрузочный конус 5 внутреннего цилиндра

соединяется при помощи переходного стакана 14 с затвором 15 и трубопроводом 11.

Конструктивно теплообменник разделен на три ступени температурных зон - холодную, теплую и горячую. Холодная зона заключена

н горячая (нижняя) заключены во внутреннем цилиндре реактора.

Теплая и горячая зоны разделены между собой сужающимся коническим переходом 4, который служит для аэродинамического разделения внутреннего цилиндра 1 на две ступени температурных зон и создания фонтанирующего потока в разделяющем переходе ири поступлении сырья из верхней температурной зоны в нижнюю.

При работе дымососа выходящие из вращающейся печи горячие газы через головку попадают в цилиндрическую камеру К.. Из нее газы всасываются во внутренний цилиндр четырьмя тангенциально расположенными отверстиями 3. Это создает в цилиндрической камере К, зонах а и б и коническом патрубке 6 спиралевидное вращение газового потока, которое поддерживается по всей высоте реактора тангенциальной распределительной головкой 7.

Сухое сырье из бункера 16 питателем 9 через цепной трубопровод 10 подают в нижнюю часть конического патрубка, где больщая часть подхватывается вращающимся потоком газов и через щели цепного трубопровода уносится в осадительные циклоны 8, а часть сырья, ударивщись о распылительный диск цепного трубопровода, иопадает в верхнюю зону внутреннего цилиндра.

Это движение сырья в потоке вращающихся газов происходит при активном теплообмене в прямотоке, предназначенном для еще больщего снижения температуры отходящих газов.

Из циклонов отходящие газы отсасываются дымососом через пылеочистительные сооружения и направляются в атмосферу, а отделенное в циклонах сырье через затворы 12 и расиредели+ельные раструбы /5 постепенно опускается вдоль стенок верхней температурной зоны в и переходит во вращающийся газовый поток. Под влиянием тангенциального движения газов у стенок цилиндра и турбулентного в центре сырье приходит в еще более распыленное состояние.

Далее сырье попадает в зону в, где скорость вращающегося у стенок и турбулентного в центре конуса потока газов несколько выще, чем скорость у стенок цилиндра, в результате чего в зауженном кольце создается

фонтанирующий поток сырья с более высокой концентрацией, чем у стенок цилиндра.

Образование фонтанирующего высокотурбулентного иотока газосырьевой смеси дает исключительно интенсивный теплообмен между сырьем и газом и начинается процесс декарбонизации.

Сырье, попадая в зону а внутреннего цилиндра, еще более нагревается, декарбонизируется и осаждается в разгрузочном конусе S, откуда через затвор 15 по трубопроводу // поступает в печь.

Предмет изобретения

Устройство для тепловой обработки дисперсных материалов, включающее несколько ступеней циклонных теплообменников, в которых используется теило отходящих газов, например, вращающейся печи, отличающееся тем, что для обеспечения одновременной обработки материалов во взвещенном и фонтанирующем потоках, в стенках смежной с иечью ступени теплообменника, выполненной в средней части с сужающимся коническим переходом и размещенной в соединенной с

печью цилиндрической камере, образованы тангенциально расположенные отверстия в несколько рядов по высоте, а следующая ступень теплообменника снабжена коническим патрубком, имеющим в верхней своей части

распределительную головку с тангенциально расположенными отверстиями для подачи материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХМАТЕРИАЛОВ | 1972 |

|

SU336479A1 |

| Многоступенчатое циклонное устройство | 1967 |

|

SU250016A1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Способ обжига мелкозернистого материала | 1981 |

|

SU1296535A1 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА С ИНЕРТНОЙ НАСАДКОЙ | 2011 |

|

RU2490573C2 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2325423C2 |

| Газожидкостный реактор | 1989 |

|

SU1648544A1 |

Даты

1965-01-01—Публикация