Изобретение относится к устройствам для тепловой обр,а,ботки диоперОных материалов в нютоке отходящих газов, например сырьевой муки, при производстве цемент1ного «линкера.

Извест1ный теплообменник для тер;мообработки вы1пол1нен в виде Ц1Или1НдрИческого корпуса с сужающисися коническим переходом в средней части и разгрузочной «онячеокой частью. Отходящие от обжигового агрегата, например вращающейся печи, газы направляются в теплообменник через тангенциально расrrOviomeHHbie отверстия.

Предлагаемый теплообменник обеспечивае,т интвнсив1ное перемешивание газов с материалом и .позволяет регулировать время пребывания подвергаемых терлюоб работке дисперсных материалов в теплообменнике.

Достигается это тем, что его коническая разгрузочная часть снабжена в зоне выпускного отверстия патрубками с регулирующими затворами, соединенными с газоходами отходящих газов, а вдоль образующей корпуса теплообменника выполнены щелевидные прорези, расположенные под углом к его внутренней поверхности диаметралыно противоположно над тангенциальными отверстиями.

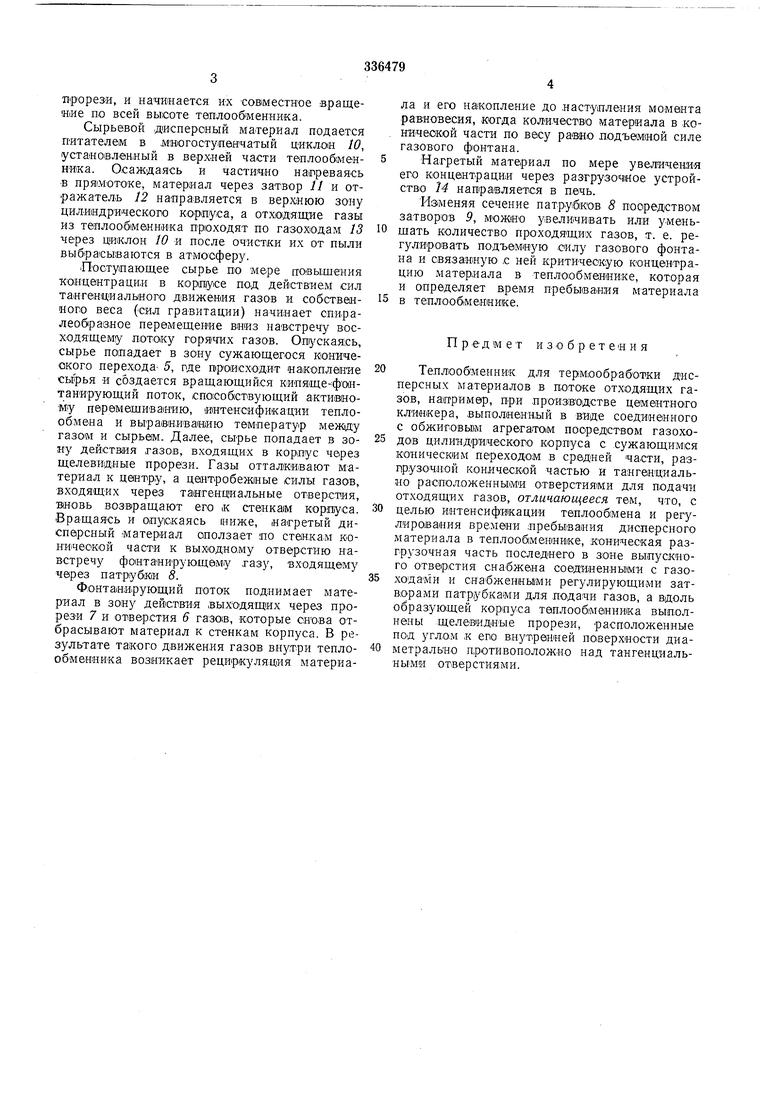

ческого корпуса 1 с разгрузочной конической частью 2 и соединен с обжиговым агрегатом, например вращающейся печью 3, посредством газоходов 4. В средней части теплообменника

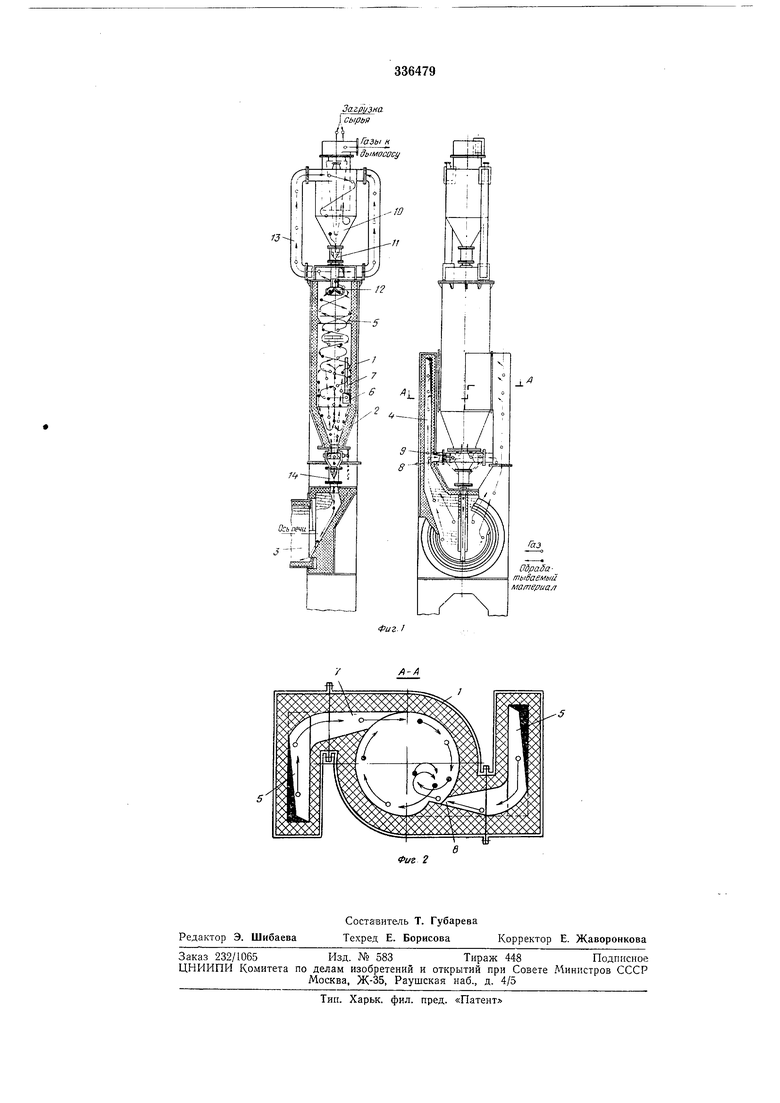

и;меется суЖак щийся к0lииiчeoкlий переход 5, а .в нижней части корпуса диаметрально противоположно распололсены тан-генциальные отверстия 5, над которьими вдоль образующей корпуса под углом к .внутренней поверхности

теплообменника выполнены щелевидные прорези 7. К фланцу разгрузочного конуса в зоне выпускного отверстия присоединены патрубки 8, сообщающиеся с печью 3 газо.ходами 4. Газы, отходящие от вращающейся печи

через газоходы, тангенциальные отверстия 6 и щелевидные прорези 7, поступают в корпус теплообменника, создавая восходящее спиралевидное движение газового потока. Часть газов подается в корпус по патрубкам 8, снабженньш затворами 9 для регулирования количества поступающих в теплообменник отходящих горячих газов, образующих в кон-ической части корпуса газовый фонтан. По мере подъема этого газа и выхода его из зоны

конической части s цилиндрическую часть корпуса скорость его эна1чителшо снижается ввиду увеличения сечения, и он попадает под действие завихряющих и вращающихся газов, входящих в теплообменник чепрорези, и начинается их COBiMecTHoe вращеиие по всей высоте теплообменника.

Сырьевой дисперсный материал подается питателем в миогоступенчатый циклон 10, установленный в верхней части теплообменника. Осаждаясь и частично нагреваясь в прямотоке, материал через затвор 11 и отражатель 12 направляется в верхнюю зону цилиндрИческоГо кореуса, а отходящие газы из теплоОбменнйКа нроходят по гаэох одам 13 через циклон 10 и после очистки их от пыли выбрасываются в атмосферу.

Поступаюоцее сырье по мере повышения концентрации в кориусе под деЙ1Ствием сил тангенциального движения газов и собственного веса (сил гравитации) начинает спиралеобра1зное перемещение вниз навстречу восходящему лотоку горячих газов. Опускаясь, сырье попадает в зону сужающегося конического перехода- 5, лде происходит накопление сырья и создается вращающийся к-ипяще-фомтанирующий поток, способствующий активному перемешиваиию, интенсификации теплообмена и выравниванию температур между газом и сырьем. Далее, сырье попадает в зону действия газов, входящих в корпус через щелевидные прорези. Газы отталкивают материал к центру, а центробеж1ные силы газов, входящих через тангенц иальные отверстия, вновь возвращают его к стенка1М корпуса. Вращаясь и опускаясь ииже, нагретый дисперсный материал оползает :по стенкам конической части к выходному отверстию навстречу фонтанирующему газу, входящему через патрубки 5.

Фонтанирующий поток поднимает материал в зону действия выходящих через прорези 7 и отверстия 6 газо1В, которые снова отбрасывают материал к стенкам корпуса. В результате такого движения газов внутри теплообменника возникает рециркуляция материала и его накопление до наступления момента равновесия, .когда количеств1о материала в конической части по весу равио подъемиой силе газового фонтана.

Нагретый материал по мере увеличения его концентрации через разгрузочное устройство 14 направляется в печь.

Изменяя сечение патрубков 8 посредством затворов 9, МОЖ1НО увеличивать или уманьшать количество проходя|щи х газов, т. е. регулировать подъемиую силу газового фонтана и связанную с ней критическую концентрацию материала в теплообменнике, которая и определяет время пребывания материала

в тенлообменнике.

П р .е д м е т изобретения

Теплообменник для термообработки дисперсных материалов в потоке отходящих газов, наетример, при производстве цементного клинкера, выполненный в виде соединенного с обжиговым arperaTOiM посредством газоходов цилиндрического корпуса с сужающимся коническим переходом в средней части, разпрузочной онической чаСтью и тангенциально расположенными отверстиями для подачи отходящих газов, отличающееся тем, что, с

целью интенсификации теплообмена и регулиро;Бания времени иребьшания дисперсного материала в теплообменнике, коническая разгрузочная часть последнего в зоне выпускного отверстия снабжена соединенными с газоходами и снабженными регулирующими затворами патрубками для подачи газов, а вдоль образующей корпуса теплообменника выполнены щелевидные прорези, расположенные под углом к ело внутренней поверхности диаметрально противоположно над тангенциальньгми отверстиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ТЕПЛОВОЙ ОБРАБОТКИ ДИСПЕРСНЫХМАТЕРИАЛОВ | 1965 |

|

SU170373A1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| Многоступенчатое циклонное устройство | 1967 |

|

SU250016A1 |

| Устройство для высокотемпературной грануляции пылевидного материала | 1990 |

|

SU1788413A2 |

| Теплообменник для обработки полифракционного материала | 1979 |

|

SU937943A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ ГАЗОВОГО ПОТОКА | 2001 |

|

RU2217241C2 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

| УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ СУШКИ, ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1966 |

|

SU224366A1 |

Даты

1972-01-01—Публикация