Изобретение относится к машиностроению, в частности к способам определения остаточных напряжений полых осесимметричных деталей.

Целью изобретения является повышение точности измерения остаточных напряжений полых осесимметричных деталей.

Способ определения остаточных напряжений заключается в том. что на деталь с остаточными напряжениями воздействуют механической нагрузкой, измеряют величину нагрузки и вызванную ею деформацию и с учетом этих данных определяют остаточные напряжения, причем в качестве механическойнагрузки используют гидростатическое давление во внутренней полости детали, деформацию измеряют в радиальном направлении, а остаточные напряжения определяют через вызванную действием остаточных напряжений составляющую радиальной деформации. Измерение деформации в радиальном направлении

осуществляют путем установки во внутренней полости концентрично ее цилиндрической поверхности несжимаемого поршня, диаметр и длину которого выбирают из условия образования капиллярного зазора, а измерения текущего расхода жидкости осуществляют через этот зазор.

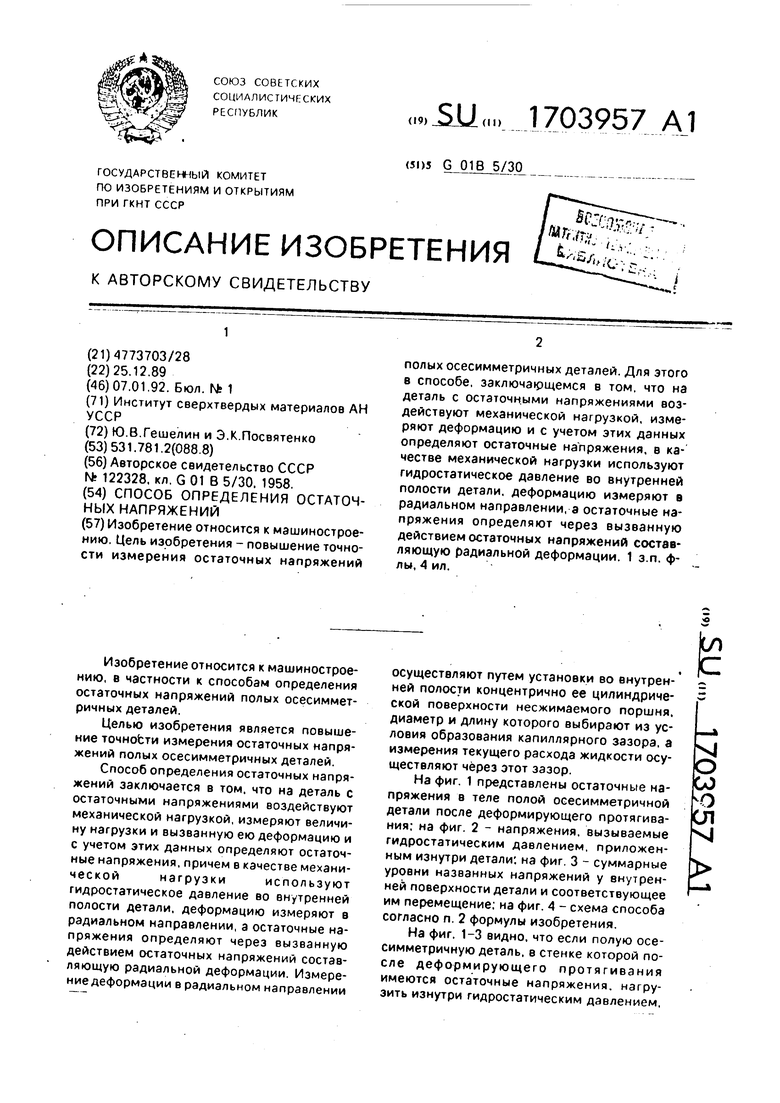

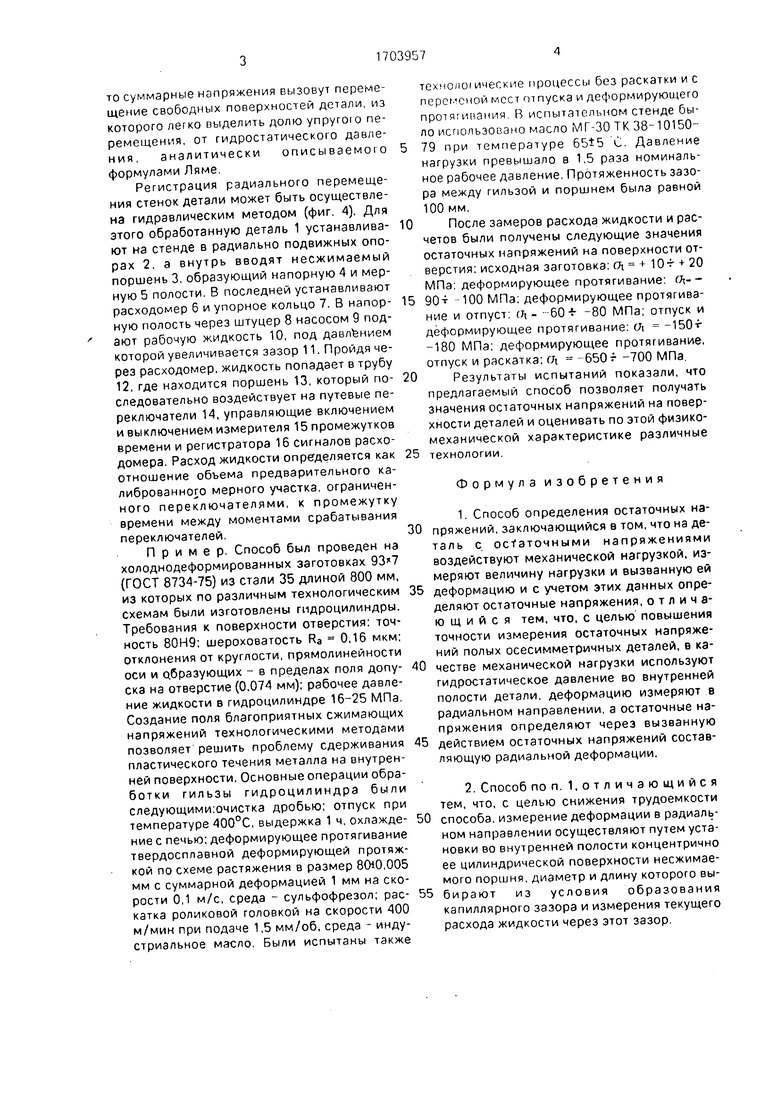

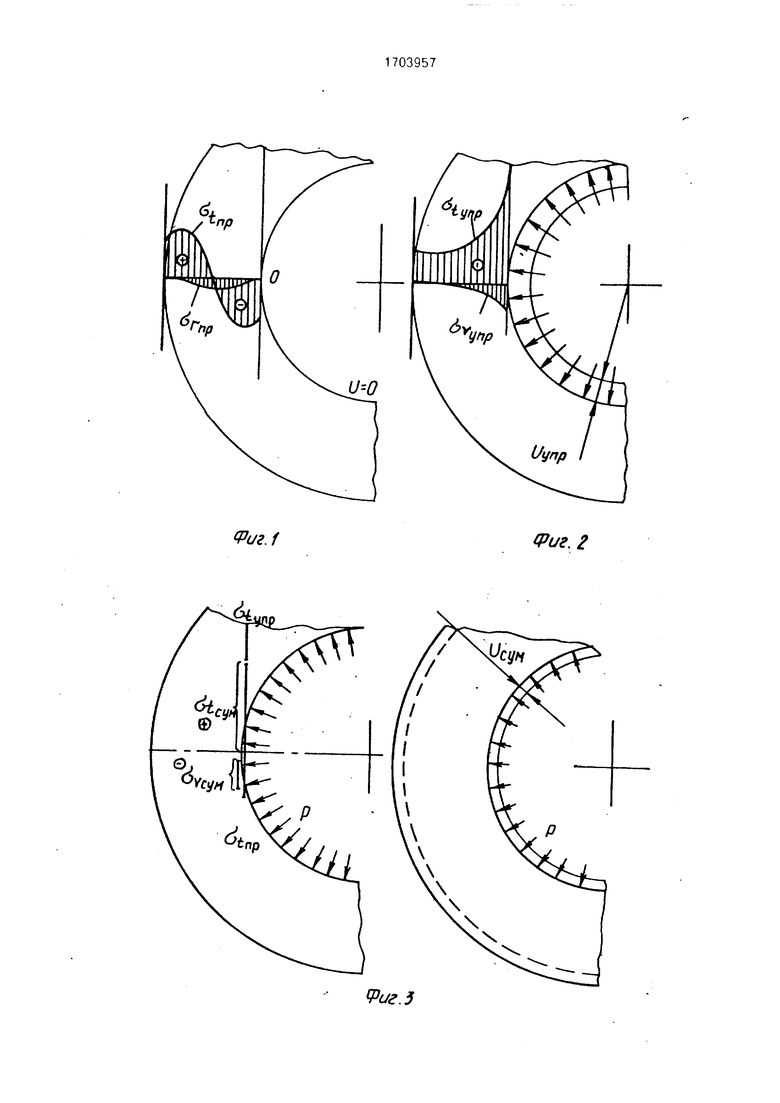

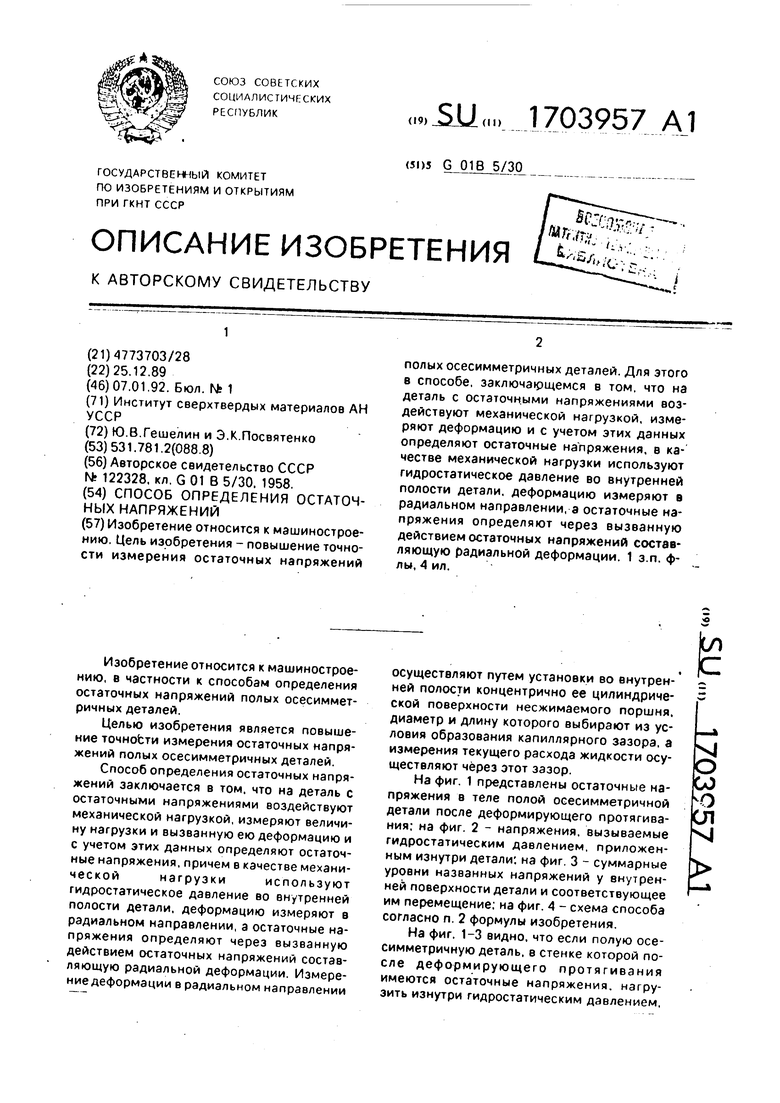

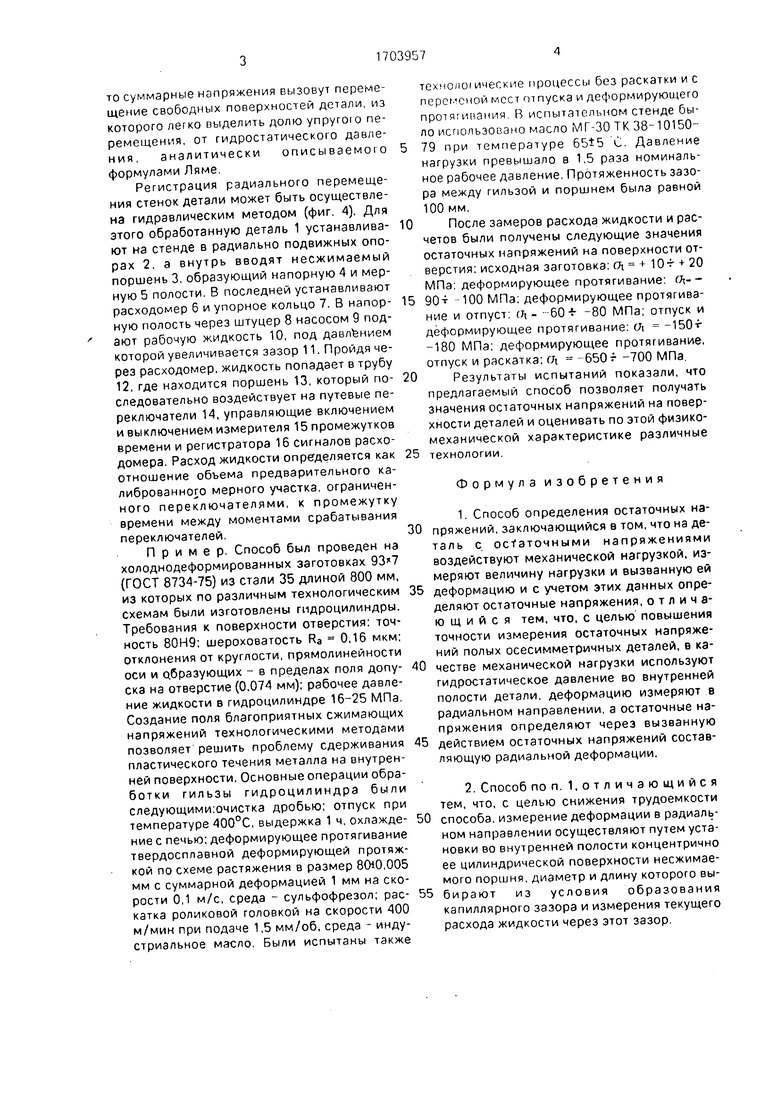

На фиг. 1 представлены остаточные напряжения в теле полой оеесимметричной детали после деформирующего протягивания; на фиг. 2 - напряжения, вызываемые гидростатическим давлением, приложенным изнутри детали: на фиг. 3 - суммарные уровни названных напряжений у внутренней поверхности детали и соответствующее им перемещение; на фиг. 4 - схема способа согласно п. 2 формулы изобретения.

На фиг. 1-3 видно, что если полую осе- симметричную деталь, в стенке которой после деформирующего протягивания имеются остаточные напряжения, нагрузить изнутри гидростатическим давлением,

Ј

VI

о

GJ 43

СП

VI

то суммарные напряжения вызовут перемещение свободных поверхностей детали, из которого легко выделить долю упругого перемещения, от гидростатического давления, аналитически описываемого формулами Ляме.

Регистрация радиального перемещения стенок детали может быть осуществлена гидравлическим методом (фиг. 4). Для этого обработанную деталь 1 устанавлива- ют на стенде в радиально подвижных опорах 2, а внутрь вводят несжимаемый поршень 3, образующий напорную 4 и мерную 5 полости. В последней устанавливают расходомер 6 и упорное кольцо 7. В напор- ную полость через штуцер 8 насосом 9 подают рабочую жидкость 10, под давлением которой увеличивается зазор 11. Пройдя через расходомер, жидкость попадает в трубу 12, где находится поршень 13, который по- следовательно воздействует на путевые переключатели 14, управляющие включением и выключением измерителя 15 промежутков времени и регистратора 16 сигналов расходомера. Расход жидкости определяется как отношение объема предварительного калиброванного мерного участка, ограниченного переключателями, к промежутку времени между моментами срабатывания переключателей.

Пример. Способ был проведен на холоднодеформированных заготовках (ГОСТ 8734-75) из стали 35 длиной 800 мм, из которых по различным технологическим схемам были изготовлены гидроцилиндры. Требования к поверхности отверстия: точность 80Н9; шероховатость Ra 0,16 мкм; отклонения от круглости, прямолинейности оси и образующих - в пределах поля допу- ска на отверстие (0,074 мм); рабочее давление жидкости в гидроцилиндре 16-25 МПа. Создание поля благоприятных сжимающих напряжений технологическими методами позволяет решить проблему сдерживания пластического течения металла на внутренней поверхности. Основные операции обработки гильзы гидроцилиндра были следующимиючистка дробью; отпуск при температуре 400°С, выдержка 1 ч, охлажде- ние с печью; деформирующее протягивание твердосплавной деформирующей протяжкой по схеме растяжения в размер 80Ю,005 мм с суммарной деформацией 1 мм на скорости 0,1 м/с, среда - сульфофрезол; рас- катка роликовой головкой на скорости 400 м/мин при подаче 1,5 мм/об, среда - индустриальное масло. Были испытаны также

технологические процессы без раскатки и с переменой мест отпуска и деформирующего протягивания. В испытательном стенде было использовано масло МГ-30 ТК 38-10150- 79 при температуре С. Давление нагрузки превышало в 1,5 раза номинальное рабочее давление. Протяженность зазора между гильзой и поршнем была равной 100 мм.

После замеров расхода жидкости и расчетов были получены следующие значения остаточных напряжений на поверхности отверстия: исходная заготовка: о + 10 + 20 МПа; деформирующее протягивание: - 90т - ЮО МПа: деформирующее протягивание и отпуст: (7t - --60 -80 МПа; отпуск и деформирующее протягивание: о -150т -180 МПа; деформирующее протягивание, отпуск и раскатка: at -650f -700 МПа.

Результаты испытаний показали, что предлагаемый способ позволяет получать значения остаточных напряжений на поверхности деталей и оценивать по этой физико- механической характеристике различные технологии.

Формула изобретения

1. Способ определения остаточных напряжений, заключающийся в том, что на деталь с остаточными напряжениями воздействуют механической нагрузкой, измеряют величину нагрузки и вызванную ей деформацию и с учетом этих данных определяют остаточные напряжения, отличающийся тем, что, с целью повышения точности измерения остаточных напряжений полых осесимметричных деталей, в качестве механической нагрузки используют гидростатическое давление во внутренней полости детали, деформацию измеряют в радиальном направлении, а остаточные напряжения определяют через вызванную действием остаточных напряжений составляющую радиальной деформации.

2. Способ по п. 1,отличающийся тем, что, с целью снижения трудоемкости способа, измерение деформации в радиальном направлении осуществляют путем установки во внутренней полости концентрично ее цилиндрической поверхности несжимаемого поршня, диаметр и длину которого выбирают из условия образования капиллярного зазора и измерения текущего расхода жидкости через этот зазор.

I

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2018 |

|

RU2709127C1 |

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2016 |

|

RU2645235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2575510C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ГРУНТОВ НА ТРЕХОСНОЕ СЖАТИЕ | 2014 |

|

RU2560149C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ГЕРМЕТИЧНОСТИ НЕПОДВИЖНЫХ РАЗЪЕМНЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2484342C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2320731C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

Изобретение относится к машиностроению. Цель изобретения - повышение точности измерения остаточных напряжений полых осесимметричных деталей. Для этого в способе, заключающемся в том, что на деталь с остаточными напряжениями воздействуют механической нагрузкой, измеряют деформацию и с учетом этих данных определяют остаточные напряжения, в качестве механической нагрузки используют гидростатическое давление во внутренней полости детали, деформацию измеряют в радиальном направлении, а остаточные напряжения определяют через вызванную действием остаточных напряжений составляющую радиальной деформации. 1 з.п. ф- лы, 4 ил.

| Способ определения остаточных напряжений в деталях машин | 1958 |

|

SU122328A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

Авторы

Даты

1992-01-07—Публикация

1989-12-25—Подача