Изобретение относится к области термомеханической обработки сплошных и трубчатых цилиндрических изделий из стали и сплавов и может быть использовано при изготовлении упрочненных заготовок переменного сечения для деталей машиностроения (валы, оси, стволы охотничьих ружей и т.п.).

Известен способ высокотемпературной термомеханической обработки (ВТМО) заготовок [Засыпкин А.Д., Дементьев В.Б. Изготовление равнопрочных трубчатых деталей винтовым обжатием. // Изв. вуз. Машиностроение. 2000. №4. С.62-67], при котором осуществляют ВТМО заготовок, изменяя угол подачи роликов β для формирования переменного сечения внутренней полости трубной заготовки.

К недостаткам этого способа относится то, что деформацию заготовки проводят в жестком калибре, т.е. наружная поверхность может быть только цилиндрической. Кроме того, в способе не предусмотрено изменение расхода охладителя при обработке разных по толщине сечений детали, что отрицательно сказывается на свойствах металла при формировании упрочненной при ВТМО структуры из-за несоответствия скорости охлаждения процессу структурообразования.

Известен способ ВТМО цилиндрических заготовок сплошного и трубчатого сечения [Шаврин О.И. Технология и оборудование термомеханической обработки деталей машин. - М.: Машиностроение, 1983. - 176 с.], при котором деформацию нагретой до температуры аустенизации заготовки осуществляют в жестком калибре с постоянным углом подачи β всех роликов деформирующего узла.

Недостатками этого способа являются невозможность вести обработку ступенчатых заготовок (с переменным сечением), а также трудность получения требуемой структуры после ВТМО вследствие неконтролируемого расхода охлаждающей жидкости.

Из известных способов наиболее близким является способ высокотемпературной термомеханической обработки заготовок переменного сечения, включающий нагрев заготовки до температуры аустенизации, деформацию с помощью неприводных роликов и охлаждение, раскрытый в устройстве, содержащем индукционный нагреватель, деформирующий узел с роликами, спрейер и гидросистему [SU 377337 A, C21D 1/10. Устройство для термомеханической поверхностной обработки деталей. / Д.И.Горин, А.И.Трутнев, и В.И.Литовко. // Опубл. 19.04.1973, 2 стр.].

К недостаткам этого способа следует отнести то, что известный способ предназначен для поверхностной термомеханической обработки деталей (известный как ВТМПО по классификации М.Л.Бернштейна) переменного сечения путем копирования их поверхности, а не для формообразования переменного сечения цилиндрической заготовки в процессе ВТМО. Также известный способ не позволяет изменять угол подачи роликов при обработке участков с разными диаметрами для обеспечения соответствия осевой подачи заготовки углу подачи роликов по определенной зависимости, что, в конечном итоге, определяет величину усилий деформирования и устойчивость протекания процесса.

Известно устройство [Шаврин О.И. и др. Экономия металла и повышение его надежности в машиностроении. - Устинов: Удмуртия, 1985. С.54-58], содержащее индуктор, деформирующий узел и спрейер для ВТМО цилиндрических заготовок.

К недостаткам этого устройства относится то, что его конструкция не позволяет обрабатывать ступенчатые заготовки и переходные зоны ступеней, а также плавно регулировать угол подачи β и размер калибра деформирующего узла (d).

Известно устройство для ВТМО цилиндрических заготовок сплошного и трубчатого сечения [А.с. 267665 СССР. Установка для ВТМО деталей. / Л.Т.Крекнин, О.И.Шаврин (СССР) // Опубл. БИ №13, 1970], которое содержит индуктор, деформирующий узел с тремя неприводными роликами и спрейер.

Это устройство по своей конструкции не позволяет, как и предыдущий аналог, обрабатывать заготовки переменного сечения с плавным изменением величины калибра di и угла подачи деформирующих роликов βi, например, при обработке конических и ступенчатых поверхностей.

Наиболее близким по технической сущности к предлагаемому является устройство, содержащее индукционный нагреватель, деформирующий узел с роликами, спрейер и гидросистему [SU 377337 A, C21D 1/10. Устройство для термомеханической поверхностной обработки деталей. / Д.И.Горин, А.И.Трутнев, и В.И.Литовко // Опубл. 19.04.1973, 2 стр.].

К недостаткам этого устройства следует отнести невозможность проведения формообразования поверхности изделий, которое проводят с большими степенями деформации (до 45%), чем при поверхностной обработке, а также невозможность изменять угол подачи деформирующих роликов, который играет важную роль при формировании характеристик качества получаемой продукции (точности, качества поверхности, направленности распределения волокон металла).

Задача изобретения - получение упрочненных заготовок переменного сечения с обеспечением в процессе обработки деформационных (<βi, di) и температурных (Тдеф, Tотп) режимов ВТМО.

Задача решается тем, что в предлагаемом способе ВТМО заготовок сплошного и трубного сечения, включающем нагрев заготовки до температуры аустенизации, деформацию с помощью неприводных деформирующих роликов и охлаждение, деформацию заготовки проводят при температуре равной 0,90...0,95 температуры нагрева и изменении угла подачи деформирующих роликов в соответствии с изменением диаметра заготовки.

Задача решается также тем, что угол подачи деформирующих роликов изменяют при обработке разных диаметров заготовки по следующей зависимости:

βpi=arctg (S/πdi),

где βpi - угол подачи роликов;

S - осевая подача заготовки за один оборот, мм/об;

di - обрабатываемый диаметр заготовки;

π - 3,1416...

Целесообразно при этом охлаждение заготовки проводить до температуры отпуска обрабатываемой стали, а охлаждение участков заготовки с разными диаметрами осуществлять, изменяя расход жидкости Q в соответствии с охлаждаемым диаметром заготовки di.

Задача решается также тем, что в устройстве, содержащем индукционный нагреватель, деформирующий узел с роликами, спрейер и гидросистему управления, деформирующий узел выполнен в виде двух независимых трехроликовых узлов, расположенных в одной плоскости, перпендикулярной подаче заготовки, каждый из которых соединен с гидросистемой управления и с механизмом разворота роликов для установки угла подачи роликов в соответствии с изменением диаметра заготовки, а ролики соединены с механизмом разворота с обеспечением угла подачи роликов βi в пределах от 0° до 30°.

Способ основывается на процессе ВТМО, заключающемся в непрерывно-последовательном температурно-деформационном комплексе воздействий на цилиндрическую заготовку, состоящем из нагрева токами высокой частоты до температур выше температуры аустенизации, деформации в трех неприводных роликах и охлаждение в спрейерном устройстве. При этом деформация осуществляется при температуре выше точки фазовых превращений (выше порога рекристаллизации), а последующее быстрое охлаждение (закалка) фиксирует полученное структурное состояние.

При обработке деталей с переменным сечением важным элементом способа является обеспечение соответствия деформационных и температурных режимов ВТМО для получения требуемой качественной структуры металла, а именно, угол разворота (подачи) деформирующих роликов при обработке разных диаметров должен быть равным расчетной величине βpi в зависимости от обрабатываемого диаметра di.

Это условие обеспечит требуемое расположение волокон в поверхностных слоях заготовки и даст параметры точности на уровне холоднокалиброванной стали. Температура нагрева под ВТМО (индивидуальная для каждой стали) в индукционном нагревателе назначается на 5...10% выше температуры деформации и на 10...15% выше температуры закаливания. Это связано с рассеиванием тепла в атмосферу при продвижении заготовки от индуктора к роликам, отбором тепла роликами и рассеиванием при продвижении от роликов к спрейеру (так называемая последеформационная пауза). Таким образом, температура деформации определяется равной 0,90...0,95 температуры нагрева. Превышение температуры деформации ведет к росту зерна и нарушению режимов закалки. При недогреве резко увеличиваются усилия деформирования, что приводит к преждевременному износу инструмента и даже к его разрушению, а также, соответственно, невыполнению режимов ВТМО.

Следующим важным элементом способа является охлаждение заготовки при закалке в спрейере до температуры отпуска обрабатываемой стали. Это позволит сократить энергозатраты и время на последующий за закалкой нагрев до Тотп, а также уменьшить процесс трещинообразования при закалке и ВТМО высокоуглеродистых сталей типа 50Г, 9Х1 и т.п.

Для соблюдения в способе регламента охлаждения при фиксации требуемого структурного состояния, а также обеспечения охлаждения до температуры отпуска, охлаждение участков заготовки с разными диаметрами проводят, изменяя расход охладителя, который будет зависеть от следующих факторов:

Q=f(di, Тдеф, Тотп, S, τ),

где Тдеф - температура деформации (°С); τ - последеформационная пауза (сек); Q - расход охладителя (л/мин); Тотп - температура отпуска (°С).

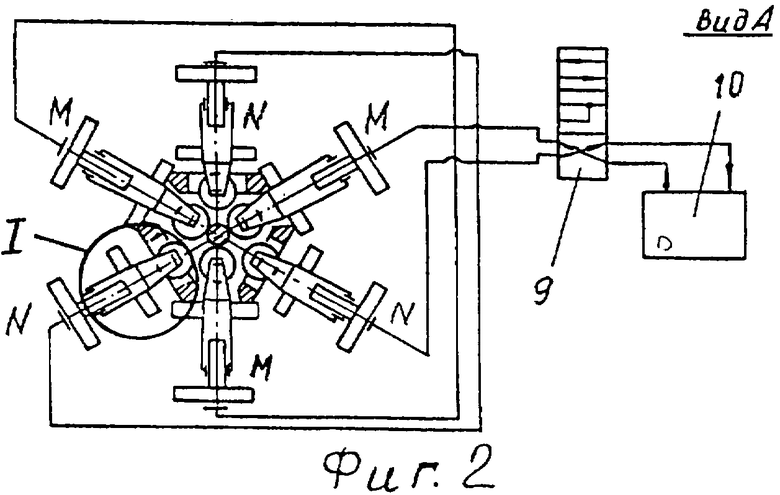

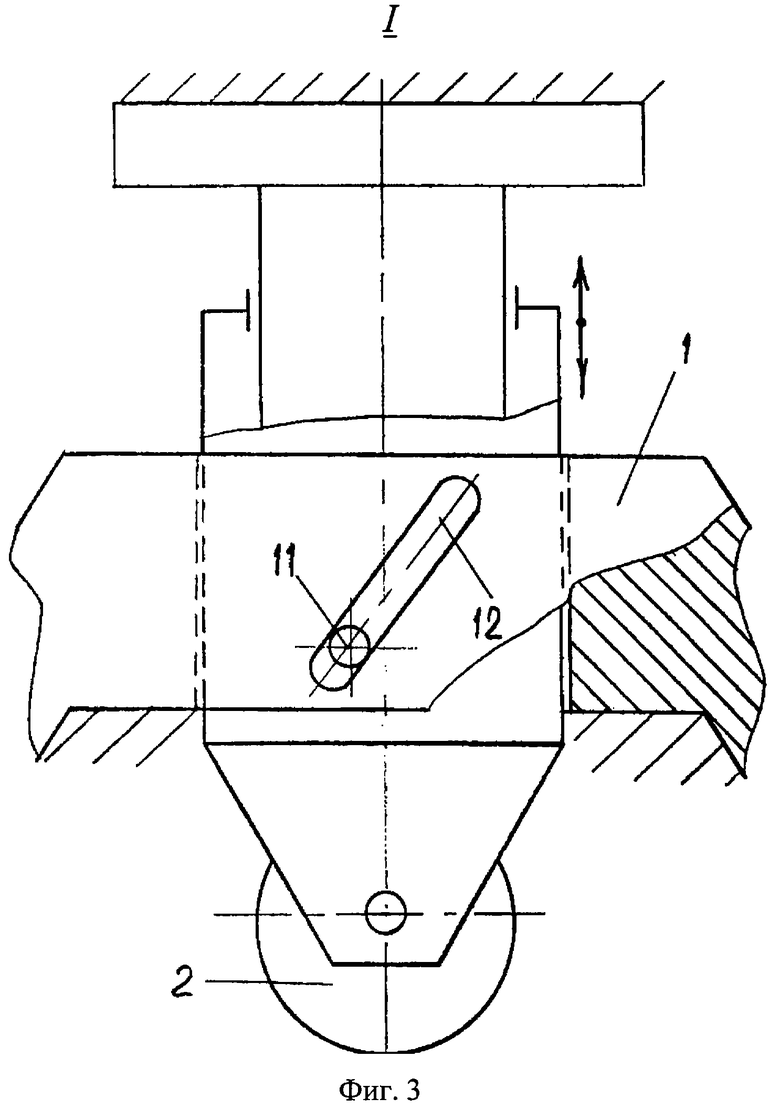

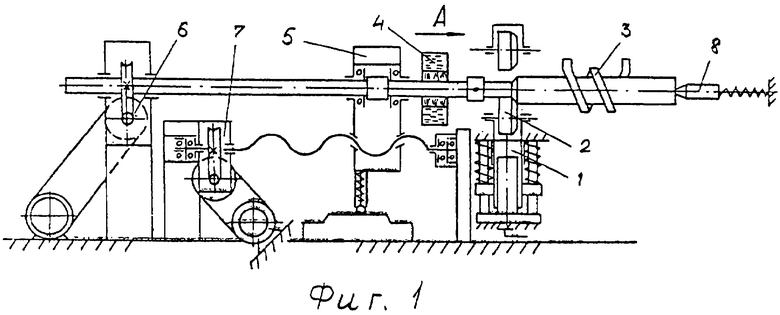

На фиг.1, на виде А фиг.2 и на выноске I фиг.3 изображено устройство для ВТМО заготовок переменного сечения.

Устройство содержит деформирующий узел 1 (фиг.1), состоящий из двух независимых трехроликовых узлов М и N (фиг.2), шесть деформирующих роликов 2, индуктор 3, спрейер 4, подвижную траверсу 5, узел вращения заготовки 6, узел осевого перемещения 7, узел крепления заготовки 8 и панель управления гидроприводом 9 с гидростанцией 10.

Устройство снабжено механизмом разворота угла подачи роликов 2, изображенным на фиг.3, который содержит шип 11 и паз 12.

Устройство работает следующим образом. После настройки деформирующего узла 1 и двух его независимых составляющих М и N на требуемые размеры заготовки задают угол разворота деформирующих роликов 2 для обработки соответствующего диаметра di. Затем подают заготовку в индуктор 3 и нагревают ее до расчетной температуры, выбираемой индивидуально для каждой стали. Нагретую заготовку деформируют в роликах 2 и охлаждают в регулируемом спрейере 4 для фиксации упрочненного структурного состояния. Подача заготовки для нагрева, деформации и охлаждения осуществляется через подвижную траверсу 5, которая является связующим звеном узлов вращения 6 и осевого перемещения 7 с заготовкой. Узел крепления заготовки 8 применяется для уменьшения радиального биения вращающейся заготовки. Смена деформирующих узлов М и N при обработке разных диаметров ступенчатой заготовки осуществляется гидросистемой, состоящей из гидропривода с панелью управления 9 и гидростанцией 10. При этом возможно плавное изменение размера одного из калибров по заданной форме образующей поверхности заготовки для обработки, например, конических и цилиндроконических поверхностей. Установка угла подачи роликов на расчетную величину βi при изменении диаметра заготовки происходит посредством механизма разворота роликов, в котором шип 11, установленный на подвижной части деформирующего узла, перемещаясь по пазу 12, выполненному на корпусе деформирующего узла, обеспечивает разворот вилок роликов на угол подачи в пределах от 0° до 30° (угол подачи β>30° при винтовом обжатии не применяется). После снятия упрочненной заготовки цикл обработки повторяется.

Пример реализации способа: По предлагаемому способу на установке ВТМО была изготовлена партия деталей переменного сечения из стали 30ХГСН2А со следующими размерами: длина заготовки - L=500 мм, d1=28 мм, L1=250 мм, d2=30 мм, L2=250 мм при диаметре исходной заготовки - dи=32 мм. Режимы обработки для данного интервала размеров и постоянных характеристик процесса (температура нагрева Тнагр=980÷1000°С, температура деформации Тдеф=950÷970°С и температура отпуска Тотп=200°С) представлены ниже в таблице. Осевая подача заготовки за один оборот S=5 мм/об выбрана с учетом получения оптимальных характеристик качества поверхности и точности по результатам ранее проведенных исследований. Последеформационная пауза назначена τ=3÷5 с из условия исключения трещинообразования при закалке стали 30ХГСН2А, полученной электрошлаковым переплавом. Расход охлаждающей жидкости Q, кроме указанной выше зависимости, также определяется конструкцией спрейерного устройства, температурой этой жидкости в трубопроводе и подбирается экспериментально (при давлении в сети Р=0,18+0,01 МПа) для каждой марки стали. Регулирование расхода производят вентилем по показаниям расходомера. При этом степень деформации λ определялась по следующей известной зависимости:

Обработка проводилась следующим образом. Нагретая в индукторе 3 до температуры аустенизации (Тнагр=980÷1000°С) цилиндрическая заготовка ⊘32 мм подается в деформирующий узел N (фиг.2), настроенный на ⊘28 мм, и деформируется (при Тдеф=950-970°С) на длине L=250 мм. Затем узел N отводится в исходное положение и подводится узел М, настроенный на ⊘30 мм, и деформирует заготовку на оставшейся длине. Смена деформирующих узлов N и М производится гидросистемой управления. В процессе деформации механизм разворота обеспечивает расчетную величину угла подачи роликов βpi. Одновременно с выходом заготовки из узла деформации включается спрейер 4 (фиг.1) и охлаждает заготовку до температуры отпуска (Tотп=200°С). При этом расход охладителя (в данном случае воды) регулируется вентилем по показаниям расходомера согласно величинам, указанным в таблице. После прохода всей заготовки через спрейер она снимается и цикл повторяется вновь. Условия протекания процесса ВТМО обеспечиваются тем, что весь цикл обработки проходит в непрерывно-последовательном режиме и заготовка находится под нагрузкой в период закаливания. Данный способ позволяет получать повышенный уровень механических свойств (для стали 30ХГСН2А: σв=1879 МПа; σ0,2=1721 МПа; δ=13,3%; Ψ=63,5%; KCU=1,12 МДж/м2 при твердости HRCэ=44÷47,5).

Применение предложенного способа и устройства, реализующего его, позволит расширить технологические возможности ВТМО деталей вращения и даст возможность производить новые виды упрочняемых изделий, таких как стволы охотничьих ружей, ступенчатые (полые и сплошные) валы и оси и т.п. изделия машиностроения, работающие при высоких динамических нагрузках с минимальным расходом металла при окончательной механической обработке, а в ряде случаев и полностью ее исключая, например, при производстве пальцев траков гусеничного движителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ СТВОЛОВ ОРУЖИЯ (ВАРИАНТЫ) | 2010 |

|

RU2449851C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2004 |

|

RU2270260C1 |

| Способ изготовления калиброванного проката с термомеханическим упрочнением | 1980 |

|

SU933156A1 |

| Способ винтовой прокатки | 1990 |

|

SU1761319A1 |

| Способ изготовления валков прокатных станов и устройство для его осуществления | 1989 |

|

SU1632987A1 |

| Способ непрерывной термомеханической обработки | 1981 |

|

SU986943A1 |

| УСТРОЙСТВО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2006 |

|

RU2337146C2 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| Способ обработки низколегированной стали | 1982 |

|

SU1101457A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

Изобретение относится к области термомеханической обработки при изготовлении упрочненных заготовок переменного сечения для стволов охотничьих ружей, полых и сплошных валов и осей и т.п., и высоконагруженных деталей машин. Для расширения технологических возможностей способ включает нагрев заготовки до температуры аустенизации, деформацию заготовки с помощью неприводных деформирующих роликов при температуре, равной 0,90...0,95 температуры нагрева и изменении угла подачи деформирующих роликов в соответствии с изменением диаметра заготовки, и охлаждение. Охлаждение заготовки проводят до температуры отпуска. Охлаждение участков заготовки с разными диаметрами проводят при изменении расхода охлаждающей жидкости в соответствии с диаметром охлаждаемой заготовки. Способ осуществляют в устройстве, содержащем индукционный нагреватель, деформирующий узел с роликами, спрейер, гидросистему управления, при этом деформирующий узел выполнен в виде двух независимых трехроликовых узлов, расположенных в одной плоскости, перпендикулярной подаче заготовки, каждый из которых соединен с гидросистемой управления и с механизмом разворота роликов для установки угла подачи роликов в соответствии с изменением диаметра заготовки. Ролики соединены с механизмом разворота угла подачи роликов в пределах от 0° до 30°. 2 н. и 4 з.п. ф-лы, 3 ил., 1 табл.

βpi=arctg (S/πdi),

где βpi - угол подачи роликов;

S - осевая подача заготовки за один оборот, мм/об;

di - обрабатываемый диаметр заготовки;

π - 3,1416...

| УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОЙ | 0 |

|

SU377337A1 |

| УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 0 |

|

SU267665A1 |

| Устройство для термической обработки цилиндрических деталей | 1982 |

|

SU1090731A1 |

| Установка для термомеханического упрочнения изделий | 1990 |

|

SU1740454A1 |

| Установка для термомеханического упрочнения изделий | 1985 |

|

SU1355635A1 |

Авторы

Даты

2008-03-27—Публикация

2006-04-24—Подача