ИзоОротение относится к весоизмери- юльной технике.

Цель изобретения - поъишоппо точности.

Способ заключаемся в том, что на контролируемых элементах устанавливают датчики перемещения, производят погружение элементов, поочередно подключают датчики к регистрирующему прибору, по показателям которого определяют величину деформации, причем на контролируемых элементах закрепляют фложкп датчиков перемещения, а их неподвижные части закрепляют на корпусе весов, после установки флажкоп приводят песы в исходное положение, измеряют сигналы датчиков и запоминают их, затем нагружают чашку носов максимальной нагрузкой, периодически nepCMcaiaioT ее в разные положения на чашке весов, при каждом положении нагрузки измеряют значение сигналов датчиков, определяют их разность с соответствующим запомненным значением, по которой судят о величине деформации деталей и устойчивости упругих опор.

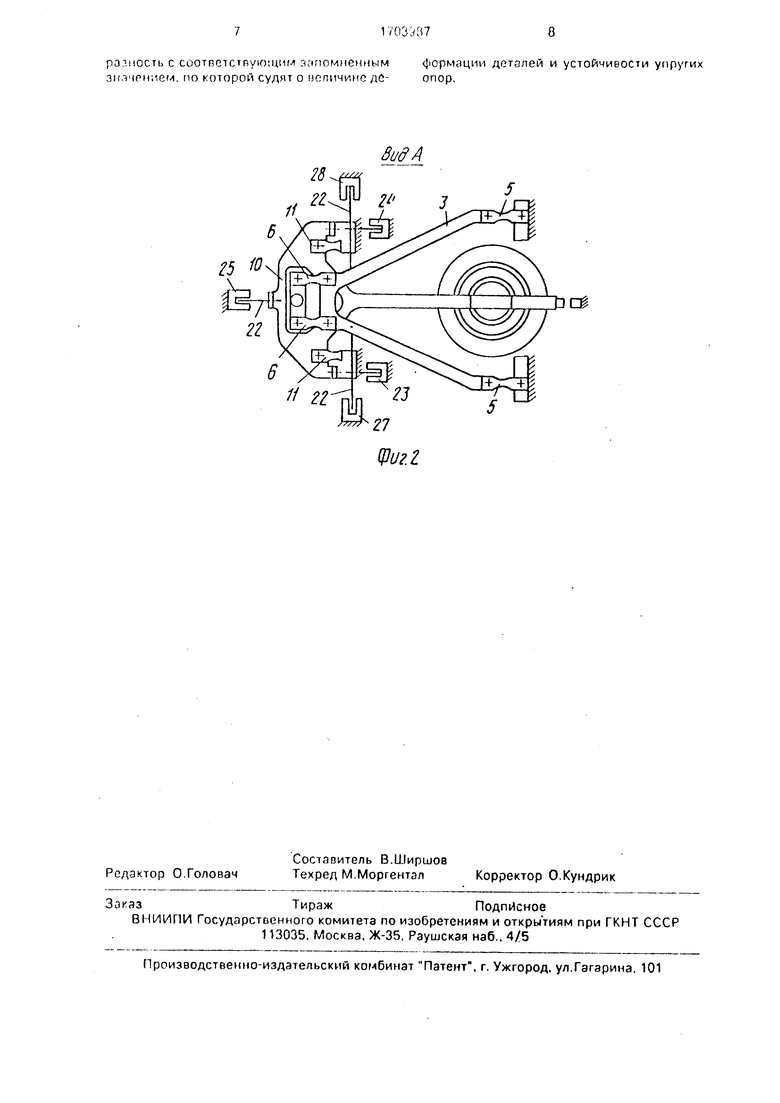

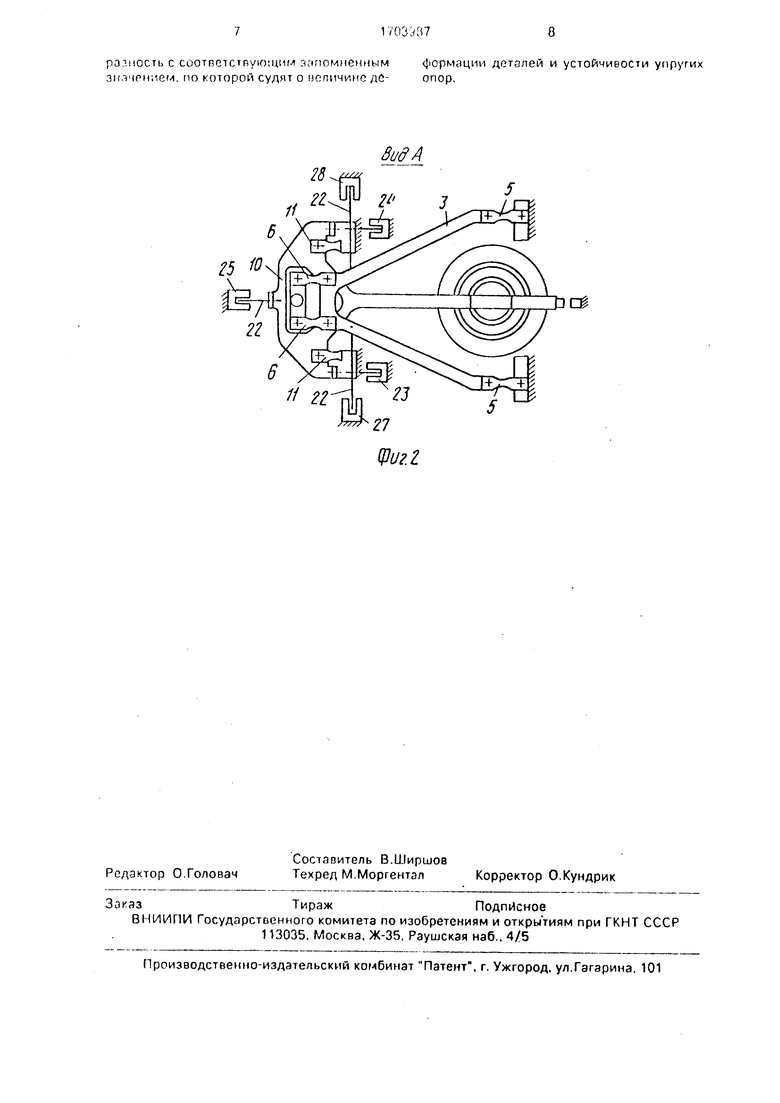

На фиг, 1 показана схема электронных весов с расположением датчиков перемещений с элементами питания и отсчета; на Фиг. 2 - вид А на фиг. 1. Чувствительный элемент весов содержит раму 1, связанную с корпусом 2 пэрал- лелограммным механизмом, содержащим дне рамки 3 и 4, связанные с корпусом 2 весов упругими опорами 5. Рамки 3 и 4 с рамой 1 связаны упругими опорами 6. На раме 1 установлена чашка 7 для нагрузки 8, которая при испытаниях смещается по чаш- ко 7 как вдоль чувствительного элемента, так и о поперечной плоскости. Нооые положения нагрузки 0 показаны пунктиром. Рама 1 через вертикальную упругую опору 9 связана с передающим рычагом 10, закрепленном на четырех, расположенных крестообразно, упругих опорах 11 к кронштейну 12 корпуса 2 песоп, и снабженным уравновешивающим грузом 13. Для пространственного сопряжения деталей рычаг 10 снабжен внутренней полостью, в которой размещена рама 1.

На передающем рычаге 10 закреплена катушка 14 электромагнитного компенсатора 15 и подвижная часть 16 датчика 17 некомпенсации, выход которого подключен к регулирующему усилителю 18, связанному СБОИМ выходом с одним концом катушки 15, другой конец которой через опорный резистор 19 сплзан с общей шиной питания, С выходом регулирующего усилителя 10 связан также аналого-цифровой преобразователь 20, к выходу которого подключен цифровой индикатор 21. Для определения деформации деталей и устойчивости упругих опор, определяемой по смещению сопрягаемых деталей, на соответствующее место деталей устанавливают флажки 22, которые находятся в зоне действия бесконтактных датчиков перемещений. Наиболее деформируемыми деталями чувствительного элемента являются кронштейн 12 и передающий рычаг 10, деформация которых определяется с помощью датчиков 23-25 перемещения, флажки которых установлены н соответствующих точках испытуемых

деталей 10 и 12.

Устойчивость (растяжение) вертикальной упругой опоры 9 может быть определена с помощью датчиков 25 и 26

перемещения, флажки 22 которых установ- лены в зонах крепления опоры 9 на рычаге 10 и па раме 1. Устойчивость верхних упругих опор 6 определяется по смещениям соответствующих точек рамки 3,

фиксируемым . двумя датчиками 27 и 28 положения, флажки 22 которых установлены в соответствующих точках рамки 3.

Устойчивость нижних упругих опор 6 определяется датчиком 29 положения, флажок которого установлен на нижней плоскости рамы 1 и фиксирует смещение рамы 1, и двумя датчиками 30 перемещения, флажки

которых установлены в соответствующих точках нижней рамки 4. Входы датчиков 23- 30 подключены к источнику 31 стабилизиро- ванного напряжения, а выходы - к электронному коммутатору 32. Выход коммутатора 32 связан с цифровым вольтметром 33, имеющим несколько пределов измерения, переключаемых переключателями 34. Перед установкой на корпус 2 весов все датчики 23-30 перемещения

калибруются, т.е. на специальном стенде по контрольному флажку, величина перемещения которого может быть замерена с высокой точностью, и показаниям цифрового вольтметра с помощью регулировочных элементов устанавливаются требуемая крутиз0 ди

на датчика S -v-r-, , например, при

перемещении флажка на ± 1 мм, на цифровом вольтметре должно быть ± 10В, слсдо- вэтельно, крутизна датчика В/мм, а при емкости отсчетной шкалы цифрового вольтметра 104 ед. точность измерения линейного перемещения флажка датчика равна 1 мм : мм, или 10 BilO O.I мВ,

т. е. шкала цифрового вольтметра может быть проградуированэ в единицах длины. Способ измерения деформации деталей и устойчивости упругих опор весов реализуют следующим образом.

Флажки 22 устанавливают на соответствующих местах контролируемых деталей. Поскольку равновесие чувствительного элемента электронных весов после установки флажков изменяется, то системой автоматического уравновешивания приводят весы в исходное положение, при котором на цифровом индикаторе будут нули. При этом рычажная система чувствительного элемента электронных весов уравновешена. Устанавливают на корпусе 2 весов откалиброван- ные датчики 23-30 перемещения, располагая их симметрично относительно флажков 22. Подключают входы датчиков 23-30 к источнику 31 стабилизированного напряжения. Выходы датчиков 23-30 подключают к электронному коммутатору 32, выход которого подключают к цифровому вольтметру 33. Устанавливают требуемую точность измерения включением соответствующего предела измерения цифрового вольтметра 33, нажимая соответствующую кнопку переключателей 34. Подключают последовательно каждый датчик 23-30 электронным коммутатором 32 к цифровому вольтметру 33, по показаниям которого определяют начальное положение каждого флажка, т.е. фиксируют начальное положение каждого флажка 22 относительно своего датчика 23-30. Например, показания датчика 27 (-51 мкм), датчика 29 (+2,6 мкм), датчика 30 - (+3,2 мкм), датчика 25 - (-4,8 мкм), датчика 28-(-4,8 мкм), нагружают чашку 7 весов максимальной нагрузкой 8, которую последовательно располагают в разных точках чашки(7 и при каждом новом положении нагрузки подключают поочередно каждый датчик 23-30 электронным коммутатором 32 к цифровому вольтметру 33, по показаниям которого определяют новое положение каждого флажка. Смещение нагрузки по чашке необходимо для определения устойчивости упругих опор 6. Например, при положении нагрузки 8 в крайней левой точке чашки 7 новые показания датчика 27 стали (+1,6 мкм), датчика 29-(+4,0 мкм), датчика 30 -(1,8 мкм),датчикэ25-(-1,4 мкм), датчика 28 -(+1,4 мкм). Определяют перемещение каждого флажка 22 как разность показаний цифрового вольтметра 33 при полной нагрузке весов и при исходном положении. Например, перемещение флажка датчика 27 равно +.1,6-(-5,1)6,7 мкм, перемещение флажка 29 равно 4,0-{+2,бН .4 мкм. перемещение флажка 30 равно (1,8)-(+3.2)-5,0 мкм, перемещение флажка 25 равно (-1,4)-(- -4.8)3.4 мкм. перемещение флажка 28 равно (-1.4)-(-4.8)3,4 мкм. По величине персмеще- ния соответствующих флажков определяют деформацию деталей и устойчивость упругих опор электронных весов. По величине перемещения флажков датчиков 23 и 24 определяют деформацию кронштейна 12. По

величине перемещения флажка датчика 25, равного 3,4 мм, определяют деформацию рычага 10, которая в зоне крепления флажка равна 3,4 мкм. что допустимо для весов 4-го класса точности, но недопустимо для весов

3-го класса, в которых рычаг 10 следует сделать более жестким. По величине перемещения флажков датчиков 25 и 26 определяют устойчивость (растяжение) вертикальной упругой опоры 9. По величине перемещений

флажков датчиков 27 (6,7 мкм) и 28 (3,4 мкм) определяют устойчивость верхних упругих опор б, которая в данном примере для весов 3-го класса точности явно недостаточна в поперечной плоскости, поскольку один коне ц рамки 3 перемещается больше другого конца в зоне крепления верхних упругих опор б на 3,3 мкм, что нарушает расположение параллелограмма механизма тельного элемента. По величине смещения

флажков датчиков 29 (1,4 мкм) и датчиков 30 (5,0 мкм) определяют устойчивость нижних упругих опор 6, которые имеют смещение в продольной плоскости 1,4 мкм (достаточно устойчивы), а одинаковое смещение флажков датчиков 30 характеризует достаточную устойчивость в поперечной плоскости нижних упругих опор 6.

40

Формула изобретения

Способ измерения деформации деталей и устойчивости упругих опор весов, заключающийся в том, что на контролируемых элементах устанавлисают датчики переме5 щения, производят нагружение элементов, поочередно подключают датчики к регистрирующему прибору, по показаниям которого определяют величину деформации, о т- личающийся тем, что, с целью повышения

0 точности, на контролируемых элементах закрепляют флажки датчиков перемещения, а их неподвижные части закрепляют на корпусе весов, после установки флажков приводят весы в исходное положение, измеряют

5 сигналы датчиков и запоминают их, затем нагружают чашку весов максимальной нагрузкой, периодически перемещают ее в разные положения на чашке весов, при каждом положении нагрузки измеряют зндче- чие сигналов датчиков, определяют их

разность с соответствующим запомненным формации деталей и устойчивости упругих значением, по которой судят о неличине де- опор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитные цифровые весы | 1989 |

|

SU1657973A1 |

| Электромагнитные весы | 1979 |

|

SU935711A1 |

| Устройство для подбора упругих опор чувствительного элемента | 1988 |

|

SU1516791A1 |

| Цифровой динамометр | 1984 |

|

SU1185130A1 |

| Способ управления электрогидравлической системой и устройство для его осуществления | 1989 |

|

SU1779806A1 |

| Устройство для определения моментного веса изделий | 1986 |

|

SU1318799A1 |

| Способ компенсации температурной погрешности весов с гирной и силовой компенсацией | 1986 |

|

SU1446482A1 |

| Разбраковочные весы | 1979 |

|

SU783593A2 |

| Устройство для определения жесткости и гистерезиса упругой опоры | 1989 |

|

SU1615564A1 |

| Устройство для измерения веса | 1991 |

|

SU1800282A1 |

Изобретение относится к весоизмерительной технике и позволяет повысить точность измерений. Согласно способу на контролируемых деталях устанавливают флажки 22 датчиков перемещения и приводят весы в исходное положение, устанавливают откалиброванные датчики перемещения симметрично относительно флажков 22, подключают датчики перемещения к источнику 31 стабилизированного напряжения, выходы датчиков перемещения подключают через электронный коммутатор 32 к цифровому вольтметру 33, подключают последовательно каждый датчик перемещения электронным коммутатором 32 к цифровому вольтметру 33, по показаниям которого определяют начальное положение каждого флажка 22, нагружают чашку 7 весов максимальной нагрузкой 8, определяют по показаниям цифрового вольтметра 33 новое положение каждого флажка 22, определяют перемещение каждого флажка 22 как раз ность показаний цифрового вольтметра 33 при полной нагрузке весов и при исходном положении, по величине перемещения соответствующих флажков 22 определяют деформацию деталей и устойчивость упругих опор 6 весов. 2 ил. А (Л t

//

Ъп1

27

(Риг. г

| Тензометрическое устройство | 1977 |

|

SU746175A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многоканальный тензопреобразователь | 1976 |

|

SU898260A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-01-07—Публикация

1989-11-27—Подача