Изобретение относится к литейному производству, а именно к изготовлению литейных формооболочек по выплавляемым моделям, и может быть использовано в производстве точных отливок.

Цель изобретения - улучшение качества поверхности формооболочки.

Сущность технических решений (состава суспензии и способа обработки формооболочек) заключается в следующем.

Формы-оболочки получают по выплавляемым моделям (по общепринятой для данного способа технологии) из суспензии состава на жидкостекольном связующем, которая содержит, мае. %:

Жидкое стекло13.7-21,9

Молочная кислота0.87-1,3

Водный раствор тринатрийфосфата натрия. 20,0-28,3 Поверхностно-активное вещество 0,1-0,3 Пеногаситель 0.2-0.6 Огнеупорный наполнитель Остальное Первый слой оболочки обрабатывают путем погружения модельного блока в кислый водный раствор состава, мае. %: Борная кислота 2-4 Хлористый кальций 10-30 Вода Остальное В этом растворе проводят выдержку первого слоя в течение 10-15 мин.

В состав суспензии, которая используется для формообразования формооболочек, вводят молочную кислоту для снижения

I

ю

8

водородного п о х а э п т е л ч , ч т о о б - и нанесенного каждого последующего про- легчает отвер-кдение формообо- водили при тех же условиях в течение 60 лочек при обработке раствороммин. Выплавку модельного состава прово- с кислотными свойствами. Мо- дили в 3 %-ном водном растворе борной лочная кислота является вязким продуктом 5 кислоты при температуре 98°С в течение 15 с клеющими свойствами. Наличие этих мин. Прокалку проводили в шахтной печи свойств препятствует грещинообразова- типа США 10 10/10 при 780°С в течение 1,5 нию и ше тушен t4 .„- ;ушки. что сбес- ч без опорного наполнителя. Заливку спла- печивает получение качественной вом Ст45 производили в формооболочки, поверхнос ч формоо5оло1)ок 10 нагретые до 360°С в опорном наполнителе.

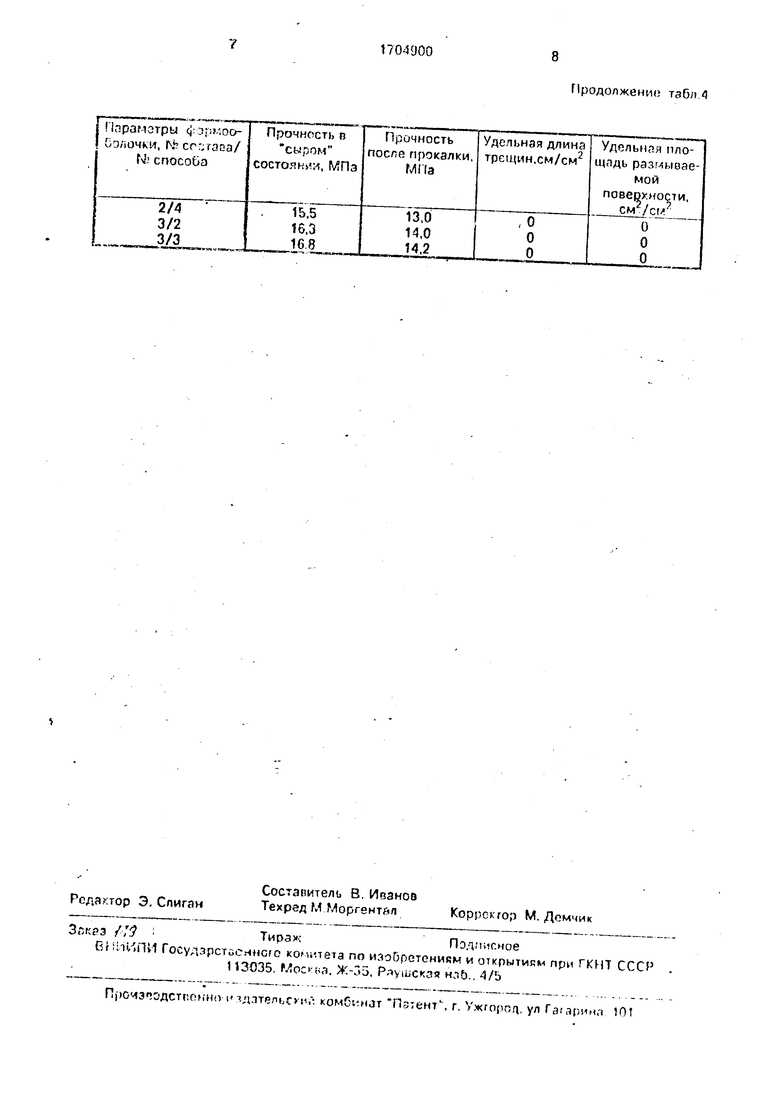

Триполифосфаг натрия исключает тик-Критерием качества поверхности фор- сотропны структурсобразовяния суспбн- мооболочек является удельная площадь зим, что обеспечивает достижение размываемой поверхности и удельная дли- поставленной цели из ретения. на трещин. Для определения удельной плоФизихо-химическея сущность способа 15 щади размываемой поверхности обработки формообопочек на основе сус- формооболочек изготавливали оттиск ее на пензии из жидкого стэкла, кислоты, фосфо- миллиметровую бумагу через копироваль- росодержащей соли щелочного металла, ную. Для определения удельной длины трв- ПАВа, пеногасителя, огнеупорного напол- щин формооболочек фиксировали трещины нителя заключается в отверждении суспен- 20 на миллиметровой бумаге через копиро- зии за счет коагуляции. Оя -улянтами таких вальную. Измерение сырой прочности об- суспензий являются кислоты, а также соли, раэцов после выплавки модельного состава обладающие кислотными свойствами. При и остывших после прокалки образцов про- коагуляции образуются сложные соедине- водили на разрывной машине PM-t. ния, включающие продукты коагуляции 25 Результаты испытаний приветны ,, кремниевой кислоты и продукты обменной табл. 4. : реакции между компонентами суспензии и Суспензия и способ обработки НйЫееен- , раствором с кислотными свойствами. ных слоев покрытия улучшают качество поверхности форм. . - ,-.i ..,

Пример. Для экспериментальной 30 проверки были получены формооболочки и Ф о р м ул а и з о 6 р е т е н и Я- суспензии, е которую ьзодили: жидкое стек- 1, Суспензия для форм, псмученнмх пЬ,..:. ло, триполифосфат натрия, молочную кисло- выплавляемым моделям, включающая жид-; ,,-, ту, сульфазол, ЭТС-40 и пылевидный кварц кое стекло, кислоту, фосфорсодержащую ПК-2. 35 сояь щелочного металла, поверхностнО-а«- ,;

Д1Я экспериментальной проверкиобра тиёное вещество, пеногаситель и огнеупорг батыва ощего раствора по способу были ный наполнитель, о т я и ч а ю щ а я с я тем. взяты следующие компоненты: борная кис- что. с целью улучшения качества поверхио- лоты, хлсоистмй кальций и вода.сти формооболочки, она содержит в качестПригстозили насыщенный водный рас- 40 ве кислоты молочную кислоту, в качестве твор триполифосфзта натрия, раствор суль- фосфорсодержащей соли щелочного метал- фанола плотностью р 1130 хт/м3, водный ла триполифосфат .натрия при следующем раствор борной кислоты и хлористого соотношении ингредиентов, мае. % : ция.Жидков стекло 13.7-21,St.

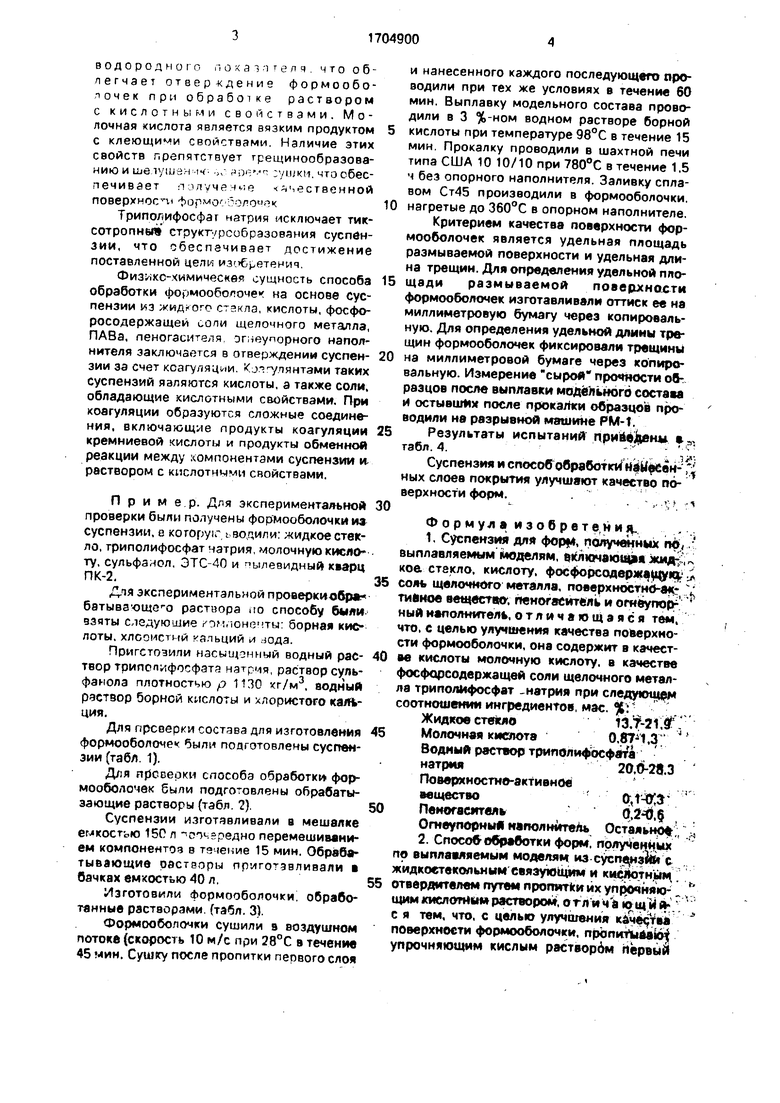

Для проверки состава для изготовления 45 Молочная кислота0,,3 формооболочек были подготовлены суспен- Водный раствор триполифосфат а эии(табл. 1). натрия 20,0-28.3

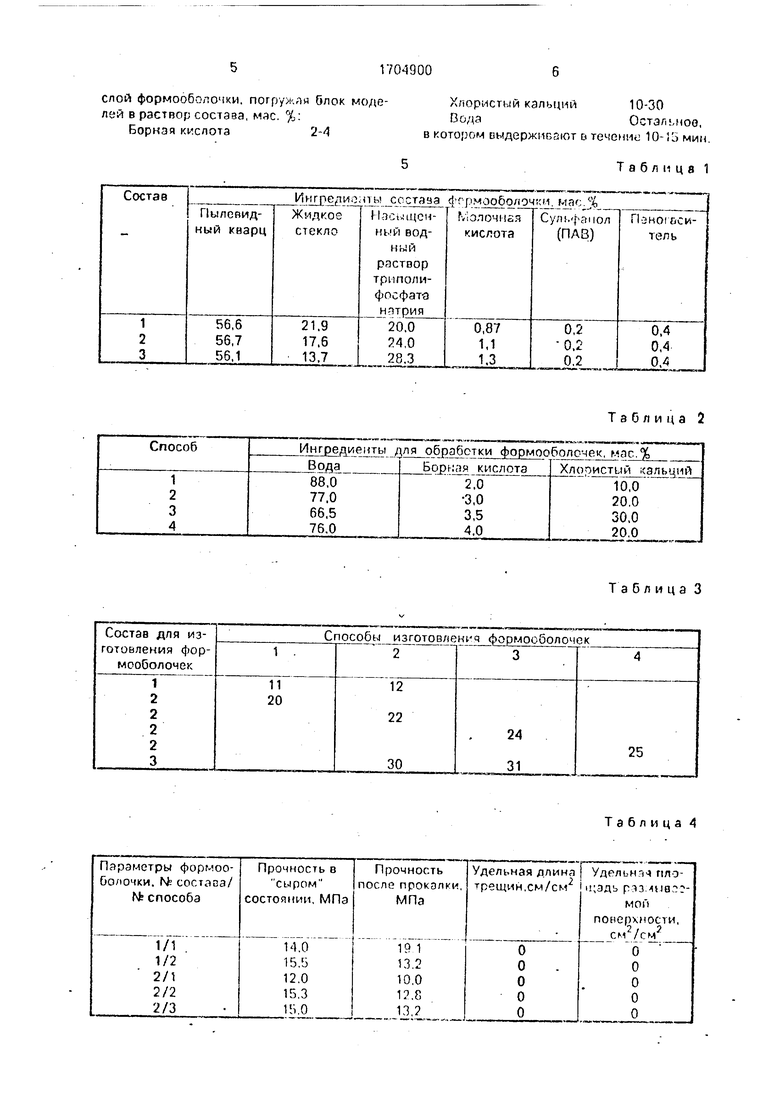

Дг;я проверки способа обработки фор-Поверхностно-активное мооболочек были подготовлены обрабаты- вещество ; . зающие растворы (табл. 2). 50 Пеногаситель 0,,$

Суспензии изготавливали в мешалкеОгнеупорный наполнитель Остальное. емкостью 150 л оочередно перемешивани- 2. Способ-обработки форм, полученных ем компонентоз в тзчение 15 мин. Обраба- по выплавляемым моделям из с тывающие растворы приготавливали в жидкоетекольным связующим и кислотным, бачках емкостью 40 л. 55 отвердителем путем пропитки их упрочняю- „ /

Изготовили формооболочки обрабо- щим сислотйымраствором,отличающйй- тайные растворами, (табл. 3).с я тем, что, с целью улучшения качества

Формооболочки сушили в воздушном поверхности формооболочки, пропитываю потоке (скорость 10м/с при 28°С в течение упрочняющим кислым раствором Первый 45 мим, Сушргу после пропитки первого слоя

слой формооболочки. погружая блок моделей в раствор состаза, мае. %:

Борная кислота2-4

Хлористый кальций10-30 Вода Остальное, в котором выдерживают в течение 10-13 мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических форм по выплавляемым моделям для получения точных отливок из химически активных и жаропрочных сплавов | 2021 |

|

RU2757519C1 |

| Способ изготовления форм по выплавляемым моделям | 1989 |

|

SU1729681A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Связующее для изготовления литейных керамических форм по выплавляемым моделям и способ его приготовления | 1983 |

|

SU1107948A1 |

| Способ изготовления керамических форм по выплавляемым моделям | 2021 |

|

RU2756703C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1079338A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| Раствор для приготовления жидкостекольного связующего | 1982 |

|

SU1068206A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2200643C2 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 1990 |

|

RU2015790C1 |

Изобретение относится к материалам форм, полученных по выплавляемым моделям, и способам обработки этих форм. Цель изобретения - улучшение качества поверхности формооболочек. Они изготавливают ся из суспензии, которая содержит (мае. %) жидкое стекло 13,7-21,9; молочную кислоту 0,87-1)3; водный раствор триполифосфатэ натрия 20-28,3; поверхностно-активное вещество 0,1-0,3; пеногаситель 0,2-0,в; , огнеупорный наполнитель остальное. Каждый слой указанной суспензии, нанесенный на блох моделей, обрабатывают в кислом растворе состава, мае. %; борная кислота 2-4; хлористый кальций 10-30; вода остальное. Обработку оболочки упрочняющим раствором производят путем опускания блока в этот раствор на 10-15 мин. Прочность оболочковых форм составляет, МПа: в сыром состоянии 12-16,8; после прокаливания 12,8-19,1. Трещины в форме отсутствуют, а удельна площадь разрываемой поверхности формы составляет до 0.11 см2/ см2. 2 с.п. ф-лы, 4 табл. Ё

Таблица 2

Та блица 3

Таблица А

Продолжение табл.4

| Связующее для изготовления литейных керамических форм по выплавляемым моделям и способ его приготовления | 1983 |

|

SU1107948A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Раствор для упрочнения керамических форм | 1982 |

|

SU1204320A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-01-15—Публикация

1989-01-04—Подача