Изобретение относится к металлообработке и может быть использовано на операциях чистовой расточки изделий.

Известно расточное устройство, содержащее стебель, корпус с внутренней полостью, режущими и направляющими элементами. Корпус предназначен для взаимодействия со стеблем по сферической по- верхности и содержит элемент их соединения.

Использование данного устройства хотя и устраняет влияние изгибных колебаний стебля на расположение корпуса в обрабатываемом отверстии заготовки, однако это устранение колебаний происходит в одной плоскости расположения резца. В процессе растачивания изгибные колебания стебля могут возникать и в других плоскостях, несовпадающих с расположением резца, что оказывает влияние на качество обработанной поверхности отверстия. Конструкция устройства характеризуется наличием технологических зазоров в соединениях корпуса со сферической поверхностью стебля, что приводит к снижению ее жесткости и соответственно к низкой виброустойчивости инструмента. Это приводит к отсутствию резервов для повышения производительности и качества обработанного отверстия.

Целью изобретения является повышение производительности и качества обработки за счет повышения жесткости и виброустойчивости расточного устройства.

Указанная цель достигав гж ..-,, . с. - тройство, содержащее стебель, корпус с внутренней полостью, режущими и направляющими элементами, предназначенный для взаимодействия со стеблем по сферической поверхности, и элемент соединения корпуса со стеблем, снабжено промежуточной втулкой, внутренняя и наружная поверхности которой, обращенные в сторону корпуса, выполнены соответственно конической и сферической Формы. При этом на торцах стебля и корпуса, обра ценных навстречу друг другу, выполнены внутренние

конические поверхности. Коническая поверхность корпуса предназначена для взаимодействия со сферической поверхностью промежуточной втулки, а элемент соединения выполнен в виде стержня с шаром на конце, причем последний размещен между коническими порерхностями стебля и промежуточной втулки.

Устройство может быть снабжено втулкой из демпфирующего материала и планками. При этом упомянутая втулка размещена в полости корпуса и предназначена для взаимодействия со стержнем в его средней части, а планки размещены встречно в пазах,

выполненных во втулке из демпфирующего материала ( корпусе, и промежуточной втулке.

Для восприятия части крутящего момента от действующих сил резания режущих элементов устройство снабжено штифтом с двумя упругими участками, размещенным в радиальном отверстии, выпол- ненном о промежуточной втулке и с возможностью взаимодействия с промежуточной втулкой и шаром.

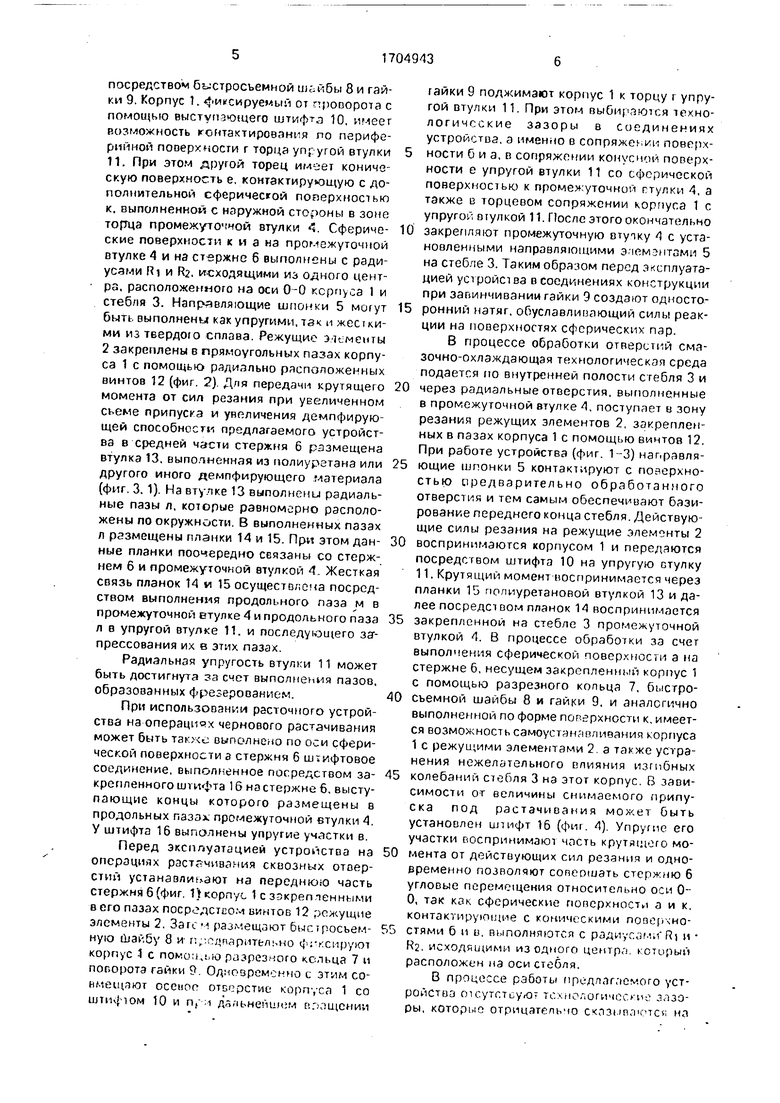

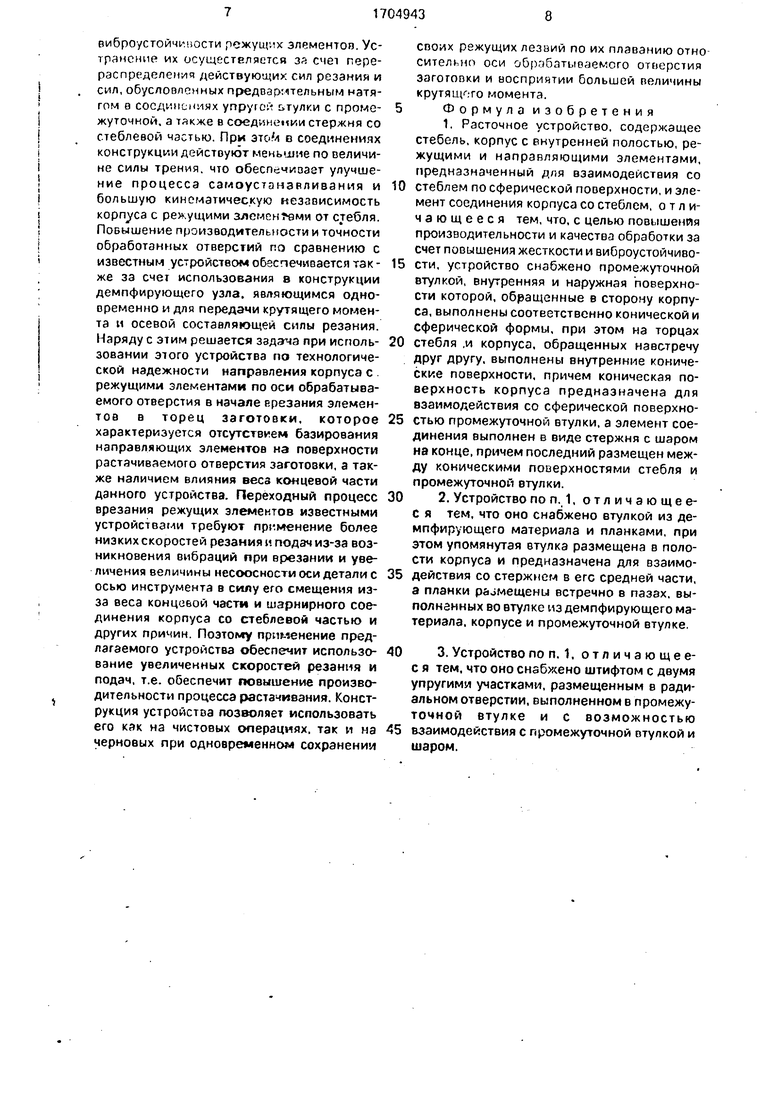

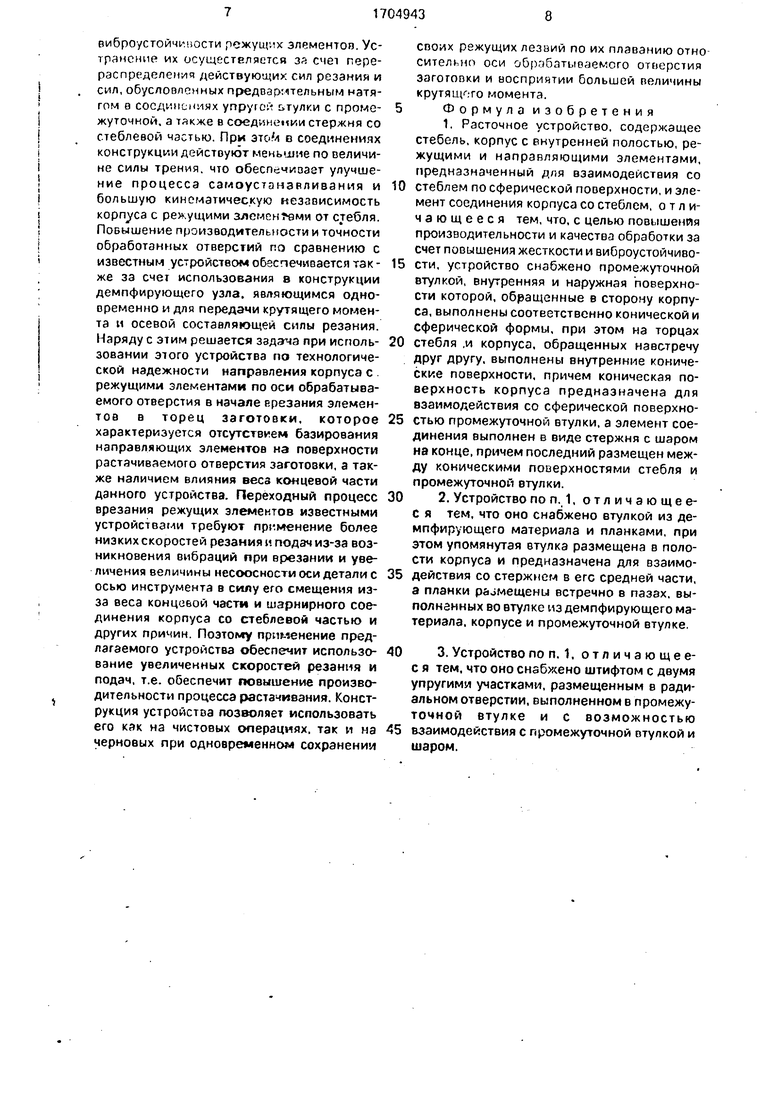

На фиг. 1 представлено устройство с трехлезвийной головкой; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - фрагмент стержня со штифтом.

Устройство для растачивания глубоких

отверстий (фиг. 1-3) состоит из корпуса 1 с

центрально выполненным конусным отверстием, закрепленных на нем режущих элеi.Vx;,,.j 2, стебля 3, в передней части

которого закреплена с помощью резьбы промежуточная втулка 4 с направляющими шпонкзми 5. элемент соединения корпуса 1 со стеблем 3, выполненный в виде стержня б. С одного конца стержня б выполнена сферическая поверхность а. предназначенная для контактирования с коническими поверхностями бив промежуточной втулки 4 и торца стебля 3. На протиоомопожном конце стержня С закреплен корпус 1, который центрируется посредством разрезного и конического кольца 7 и фиксируется

посредством быстросъемной шьйбы 8 и гайки 9. Корпус 1. фиксируемый от пропорота с помощью выступающего штифта 10, имеет возможность контактирования по периферийной поверхности г торца упругой втулки 11. При этом другой торец имеет коническую поверхность е, контактирующую с дополнительной сферичесгой поверхностью к. выполненной с наружной стороны в зоне торца промежуточной втулки 4. Сферические поверхности к и а на промежуточной втулке 4 и на стержне б выполнены с радиусами RI и R2, исходящими из одного центра, расположенного на оси 0-0 корпуса 1 и стебля 3. Направляющие шпонки 5 могут быть выполнены как упругими, так и жесткими из твердого сплава. Режущие элементы 2 закреплены в прямоугольных пазах корпуса 1 с помощью радизльно расположенных винтов 12 (фиг. 2). Для передачи крутящего момента от сил резания при увеличенном сьеме припуска и увеличения демпфирующей способности предлагаемого устройства в средней части стержня 6 размещена втулка 13. выполненная из полиуретана или другого иного демпфирующего .материала (фиг. 3. 1). На втулке 13 выполнены радиальные пазы л, которые равномерно расположены по окружности. В выполненных пазах л размещены планки 14 и 15. При этом данные планки поочередно связаны со стержнем 6 и промежуточной втулкой 4. Жесткая связь планок 14 и 15 осуществлена посредством выполнения продольного паза м в промежуточной втулке 4 и продольного паза л в упругой втулке 11. и последующего за- прессования их в этих пазах.

Радиальная упругость втулки 11 может быть достигнута за счет выполнения пазов, образованных фрезерованием.

При использовании расточного устройства на операциях чернового растачивания может быть также выполнено по оси сферической поверхности а стержня 6 штифтовое соединение, выполненное посредством закрепленного штифта 16 на стержне 6, высту- пающие концы которого размещены в продольных пазах промежуточной втулки 4. У штифта 16 выполнены упругие участки в.

Перед эксплуатацией устройства на операциях растачивания сквозных отоер- стий устанавливают на переднюю часть стержня б(фиг. 1) корпус, 1 с закрепленными вето пазах посрсдстсом винтов 12 режущие элементы 2. Затем размещают быстросьем- ную шайбу 8 и- п;:сдпарител но Фиксируют корпус 4 с помо;иью разрезного кольца 7 и попорота гайки 9. Одновременно с этим совмещают oceuoo отверстие корпуса 1 со штифтом 10 и прм дальнейшем р.пащснии

гайки 9 поджимают корпус 1 к торцу г упругой втулки 11. При этом выбираются технологические зазоры в соединениях устройства, а именно в сопряжении поверх- ности б и а, в сопряжении конусной поверхности е упругой втулки 11 со сферической поверхностью к промежуточном гтулки 4, а также в торцевом сопряжении корпуса 1 с упругой втулкой 11. После этого окончательно

0 закрепляют промежуточную втулку 4 с установленными направляющими э.чемзнтзми 5 на стебле 3. Таким образом перед эксплуатацией устройства в соединениях конструкции при завинчивании гайки 9 создают односто5 ронний натяг, обуславливающий силы реакции на поверхностях сферических пар.

В процессе обработки отверстий сма- зочно-охлаждающая технологическая среда подается по внутренней полости стебля 3 и

0 через радиальные отверстия, выполненные в промежуточной втулке 4. поступает в зону резания режущих элементов 2, закрепленных в пазах корпуса 1 с помощью винтов 12, При работе устройства (фиг. 1-3) направля5 ющие шпонки 5 контактируют с поверхностью предварительно обработанного отверстия и тем самым обеспечивают базирование переднего конца стебля. Действующие силы резания на режущие элементы 2

0 воспринимаются корпусом 1 и передаются посредством штифта 10 на упругую втулку 11. Крутящий момент воспринимается через планки 15 полиуретановой втулкой 13 и далее посредством планок 14 воспринимается

5 закрепленной на стебле 3 промежуточной втулкой 4. В процессе обработки за счет выполнения сферической поверхности а на стержне 6, несущем закрепленный корпус 1 с помощью разрезного кольца 7, быстро0 съемной шайбы 8 и гайки 9, и аналогично выполненной по форме поверхности к, имеется возможность самоустанавливания корпуса 1 с режущими элементами 2. а также устранения нежелательного влияния изгибных

5 колебаний стебля 3 на этот корпус. В зависимости от величины снимаемого припуска под растачивания может быть установлен штифт 16 (фиг. 4). Упругие его участки воспринимают часть крутящего мо0 мента от действующих сил резания и одновременно позволяют сопеошать стержню 6 угловые перемещения относительно оси 0- 0, так как сферические поверхности а и к. контактирующие с коническими позерчно5 стями б и и, выполняются с радиусами RI и R2. исходящими из одного центра, который расположен на оси стебля.

В процессе работы предлагаемого устройства оюутг. технологические зазоры, которые отрицательчо сказываются на

виброустойчииости режущих элементов. Устранение их осуществляется зя счет перераспределения действующих сил резания и сил, обусловленных предварительным натягом а соединениях упругой ьтулки с промежуточной, а тякже в соединении стержня со стеблевой чзстью. При этом в соединениях конструкции действуют меньшие по величине силы трения, что обеспечиоает улучшение процесса самоустанзвливания и большую кинематическую независимость корпуса с режущими элементами от стебля. Повышение производительности и точности обработанных отверстий по сравнению с известным устройством обеспечивается так - же за счет использования в конструкции демпфирующего узла, являющимся одновременно и для передачи крутящего момента и осевой составляющей силы резания. Наряду с этим решается зздэча при использовании этого устройства по технологической надежности направления корпуса с . режущими элементами по оси обрабатываемого отверстия в начале срезания элементов в торец заготовки, которое характеризуется отсутствием базирования направляющих элементов на поверхности растачиваемого отверстия заготовки, а также наличием влияния весз концевой части данного устройства. Переходный процесс врезания режущих элементов известными устройствами требуют применение более низких скоростей резания и подач из-за возникновения вибраций при врезэнии и увеличения величины несоосности оси детали с осью инструмента в силу его смещения из- за веса концевой части и шарнирного соединения корпуса со стеблевой частью и других причин. Поэтому применение предлагаемого устройства обеспечит использование увеличенных скоростей резания и подач, т.е. обеспечит повышение производительности процесса растачивания. Конструкция устройства позволяет использовать его как на чистовых операциях, так и на черновых при одновременном сохранении

споих режущих лезвий по их плаванию относительно оси обрабатываемого отверстия заготовки и восприятии большей величины крутящего момента.

Формула изобретения

1. Расточное устройство, содержащее стебель, корпус с внутренней полостью, режущими и направляющими элементами, предназначенный для взаимодействия со

стеблем по сферической поверхности, и элемент соединения корпуса со стеблем, отличающееся тем, что, с целью повышения производительности и качества обработки за счет повышения жесткости и виброустойчивости, устройство снабжено промежуточной втулкой, внутренняя и наружная поверхности которой, обращенные в сторону корпуса, выполнены соответственно конической и сферической формы, при этом на торцах

стебля .и корпуса, обращенных навстречу друг другу, выполнены внутренние конические поверхности, причем коническая поверхность корпуса предназначена для взаимодействия со сферической поверхностью промежуточной втулки, а элемент соединения выполнен в виде стержня с шаром на конце, причем последний размещен между коническими поверхностями стебля и промежуточной втулки.

2. Устройство по п. 1, отличающее- с я тем, что оно снабжено втулкой из демпфирующего материала и планками, при этом упомянутая втулка размещена в полости корпуса и предназначена для вззимодействия со стержнем в его средней части, а планки р&омещены встречно в пазах, выполненных во втулке из демпфирующего материала, корпусе и промежуточной втулке.

3. Устройство по п. 1, отличающее- с я тем, что оно снабжено штифтом с двумя упругими участками, размещенным в радиальном отверстии, выполненном в промежуточной втулке и с возможностью

взаимодействия с промежуточной втулкой и шаром.

А -А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для присоединения инструмента к стеблю расточного станка | 1982 |

|

SU1098682A1 |

| Инструмент для обработки отверстий | 1982 |

|

SU1076201A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| РОТАЦИОННЫЙ ИНСТРУМЕНТ ДЛЯ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008133C1 |

| РАСТОЧНАЯ ГОЛОВКА | 1994 |

|

RU2104827C1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| Расточной инструмент | 1989 |

|

SU1660855A1 |

| Инструмент для виброобработки глубоких отверстий (его варианты) | 1985 |

|

SU1253745A1 |

| Устройство для обработки глубоких отверстий | 1983 |

|

SU1093424A1 |

| Расточная головка | 1984 |

|

SU1240509A2 |

Изобретение относится к металлообработке и может быть использовано на операциях чистовой расточки изделий. Целью изобретения является повышение производительности и качества обработки за счет повышения жесткости и виброустойчивости расточного устройства. Устройство, содержащее стебель 3, корпус с внутренней полостью, режущим и направляющими элементами 2 и 5, предназначенный для взаимодействия со стеблем 3 по сферической поверхности, и элемент соединения корпуса 1 .со стеблем 3, снабжено промежуточной втулкой 4, внутренняя и наружная поверхности которой, обращенные в сторону корпуса 1, выполнены соответственно конической и сферической формы. При этом на торцах стебля 3 и корпуса 1, обращенных

Фиг. 3

Фи&4

| Расточное устройство | 1985 |

|

SU1287983A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-15—Публикация

1989-01-03—Подача