Р1зобретение относится к металле- оВработке и может быть использовано на операциях вибрационного сверления растачивания или раскатывания отверстий R заготоззках из вязких материалов ,

Целью изобретения является расширение технологических возможностей за счет регулирования амплитуды и Частоты колебаний режущего лезвия.

Указанная цель достигается регулирования амплитуды и частоты колебаний режущего лезвия, выглаживающих элементов, стеблевой части сверл

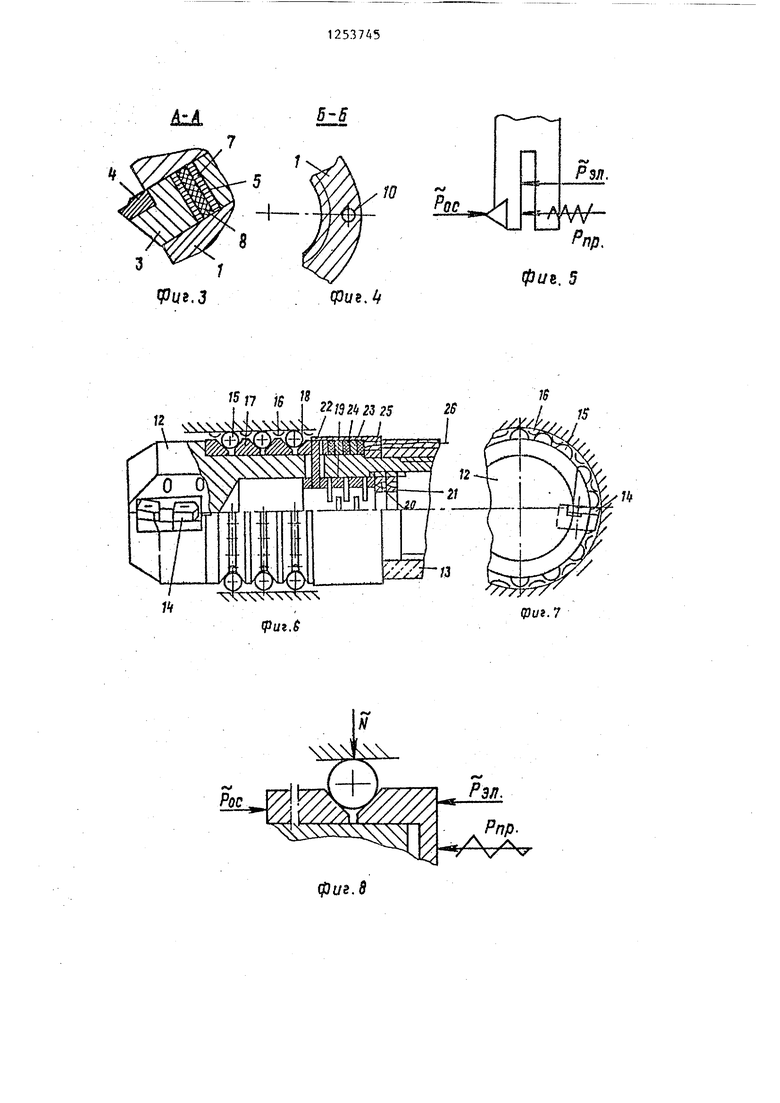

На фиг. 1 изображена расточная головка, разрез (по первому варианту) J на фиг. 2 .- то же ввд спереди, на фиг. 3 - сечение А-А, на фиг, 1; на фиг. 4 - сечение Б-Б на фиг. Г; а на фиг. 5 - схема сил, действующих на режущий элемент указанной головки на фиг. 6 - расточная головка, разрез (с глариковыми направляющими по второму варианту) ; на фиг. 7 - то же вид спереди, на фиг. 8 - схема сил, действующ1тх на шарик; на фиг. 9 - сверлильная головка со стеблевой частью, разрез , на фиг. 10 - сечение В-В на фиг. 9, на фиг. 11 - сечение Г-Г на фиг. 9, на фиг. 12 - схема сил, действующих на стебель.

Расточная головка по первому варианту (фиг.1-4) содержит корпус 1 с установленньгми на нем направляющими элементами 2. В пазу корпуса 1 перпендикулярно его оси размещена державка 3 с напайными режущими элементами 4. В теле державки противоположно друг другу выполнены две V - образные прорези 5, боковые грани которьк образуют острьш угол 6.

В V --образных прорезях 5 установлены клинообразные вставки 7 с центрально расположенной прокладкой из

пьезокристаллического элемента 8. На 5 живающий поверхность (фиг.8), и в

торце корпуса 1 установлен прижимной болт 9, контактирующий по торцу с державкой 3.

Кроме того, в корпусе 1 выполнены

третьем - стебель, передающий усилие на элемент (фиг. 12), находятся под действием трех сил: двух постоянных и одной переменной, велидва отверстия 10, в которых размещен 50 3 которой зависит от напряжения.

подаваемого на пьезокрпсталлические элементы. Таким образом, регулируя частоту и амплитуду напряжения, пода ваемого на пьезокристаллические эле- 55 менты, можно управлять амплитудой и частотой режущего лезвия.

изолированный проводник 11 для подвода напряжения к пьезокристаллическим элементам 8.

Расточная головка по второму варианту (фиг. 6 и 7) содержит корпус 12, соединенный при помощи резьбы с борштангой 13. В корпуса 12 установлены режущие элементы 14 и клиновые

пары, состоящие из трех рядов шариков 15, скрепленных сепараторным кольцом 16, и колодок с двухсторонними 17 и односторонними 18 скосами, в которых располагаются шарики 15, выполняющие роль направляюЕ1ях элементов. В расточке корпуса 12 установлена цилиндрическая прорезная пружина 19, контактирующая правым концом с гайками 20 и 21, а левым через

штифт 22 - с торцом колодки 18. На наружной поверхности корпуса 1 уста- тювлень шайбы 23 с размещенными между ними пьезокристаллическлши элементами 24, контактирующий одним торцом со штифтом 22, а другим - с защитной втулкой 25, фиксируемой яа корпусе 12 стеблем 13. В отверстии корпуса 12 проложен изолированный

проводник 26 для подвода напряжения к пьезокристаллическим элeмeнтa 24. Сверлильная головка со стеблевой частью по третьему варианту (фиг. 9-11) содержит корпус головки 27 с установленными на нем направляющими 28 и режущим элементом 29. Корпус головки 27 соединен с трубами 30 и 31. Наружная труба 30 жестко соединена с фланцем 32, который через пьезокри- сталлические шайбы 33 и разделительную прокладку 34 опирается на торец корпуса 35, закрепляемого в подающей каретке станка. Для уз шньшенпя продольной жесткости внутренней трубы перпендикулярно ее оси выполнены пазы 36 и 37 с угловьм смещением. Свободный торец внутренней трубы 31 поджат гайкой 38, навинчивающейся на корпус 35. В отверстии корпуса 35

проходит изолированньш проводник 39 для подачи напряжения на пьезокри- сталлические шайбы 33.

В первом варианте элемент (фиг.5), во втором - шарик, выгла

третьем - стебель, передающий усилие на элемент (фиг. 12), находятся под действием трех сил: двух постоянных и одной переменной, вели50 3 которой зависит от напряжения.

подаваемого на пьезокрпсталлические элементы. Таким образом, регулируя частоту и амплитуду напряжения, подаваемого на пьезокристаллические эле- 55 менты, можно управлять амплитудой и частотой режущего лезвия.

Инструмент по перяому варианту работает следующим образом.

Под действием силы резания, действующей на режущие элементы 4, державка 3 деформируется, V -образные прорези 5 сжимаются, деформируя вставки 7 с пьезокристаллическими прокладками 8. При этом устанавливается равновесие сил. Осевая сила резания становится равной упругой силе деформации Р„р державки 3 и силе де4юрмации Р,д вставки 7 с прокладкой 8 Р, . Подача напряжения на пь.езо- кристаллическую прокладку 8 вызывает изменение ее толщины в ту или другую сторону. Это приводит к нарушению равновесия сил Р,. , Р, и , вызываю щему изменение величины упругой деформации державки 3, а, следовательн и перемещение режущего элемента 4.

Инструмент по второму варианту работает аналогично. Изменение тол- щины пьезокрйсталлических элементов 24 под действием приложенного напряжения вызывает перемещение колодок 17 и 18, приводящее к перемещению корпуса 12 с установленными на нем режущими элементами 14. Помимо этого происходит изменение величины давления шариков 15 на поверхность отверстия за счет изменения силы N (фиг.8 вследствие нарушения равновесия сил Рр,. Это существенно улучшае условия пластического дефорьшрования шариками 15 поверхности отверстия и повьшает ее качественные показатели.

Наличие пружины 19 со штифтом 22, гайкой 20 и коГгтргайкой 21 позволяет регулировать величину усилия, приходящуюся на пьезокристаллические элементы. При ввертывании гайки 20 усилие пружины 19, действующее через штифт 22 на колодку 18, возрастает, а так как PPJ Р,+PpQ const, то усилие, приходящееся

& на

пьезокристаллические элементы, уменьшается.

Инструмент по третьему варианту работает следующим образом.

Часть осевой составляющей силы резания, действующая на режущий элемент 29 сверлильной головки 27, через наружную трубу 30 и жестко свя- занньй с ней фланец 32, передается на пьезокерамические элементы 33. Другая часть через внутреннюю трубу 31, гайку 38 действует на корпус 35. Соотношение указанных частей осевой составляющей силы резания можно регулировать гайкой. 38. Изменение толщины пьезокрйсталлических элементов 33 под действием напряжения вызывает перемещение наружной трубы 30 со сверлильной головкой 27 и режущим элементом 29.

Таким образом, периодически изменяя напряжение, подводимое к пье- зокристаллическим элементам, можно периодически перемещать режущие элементы во всех трех описанных вариантах. Причем путем регулирования амплитуды и частоты подводимого напряжения можно легко устанавливать оптимальные амплитуды и частоты колебани режущего элемента,

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная головка | 1981 |

|

SU1053973A1 |

| Стенд для измерения радиального перемещения инструмента | 1978 |

|

SU781026A1 |

| Расточная головка | 1989 |

|

SU1773574A1 |

| Расточной инструмент | 1989 |

|

SU1660855A1 |

| Сверлильная головка | 1984 |

|

SU1248729A1 |

| Способ совмещения осей инструмента и обрабатываемой заготовки на расточном станке | 1982 |

|

SU1103958A1 |

| Устройство для чистовой обработки отверстий | 1983 |

|

SU1085688A1 |

| Инструмент для обработки отверстий | 1981 |

|

SU1009643A1 |

| Инструмент для вибросверления отверстий | 1983 |

|

SU1127703A1 |

| Стенд для измерения статических и динамических характеристик инструмента в процессе механической обработки | 1981 |

|

SU975333A1 |

1. Инструмент для виброобработки глубокигх отверстий, содержащий корпус, с закрепленными на державке режущим лезвием и направляющими элементами и стеблевую.часть, отличающийся тем, чти, с целью расширения технологических возможностей за счет регулирования амплитуды и частоты колебаний режущего лезвия, инструмент снабжен съемной вставкой с центрально расположенной прокладкой из пьезокристаллического элемента, причем указанная, съемная вставка расположена в вьшолненной на державкеV -образной прорези, при этом вдоль корпуса и стеблевой части вьшолнен канал с токоподводящими элементами. 2. Инструмент для виброобработки глубоки х отверстий, содержащий корпус с закрепленными на держатале режущим лезвием и направляющими элементами и стеблевую часть, отличаю- щ и и с я тем, что, с целью расширения технологических возможностей за счет регулирования амплитуды и частоты колебаний режущего лезвия, инструмент снабжен установленными на корпусе клиновой парой, состоящей из направляющих элементов и колодок, и набором прокладок, выполненных из пьезокристаллических элементов, при этом набор прокладок кинематически связан с клиновой парой. 3. Инструмент для виброобработки глубоких отверстий, содержащий корпус с закреплен ымн на державке режущим лезвием и направляющими элементами и стеблевую часть, отличающийся тем, что, с целью расшире- ния технологических возможностей за счет регулирования амплитуды и частоты колебаний режущего лезвия, стеблевая часть выполненя из кондентрично расположенных двух труб, а инструмент снабжен фланцем, расположенным на внутренней трубе, в которой вьтолне- ны в диаметральной плоскости ряды про резей, каждьй из которых расположен по окружности со смещением, и прокладкой из пьезокристаллического элемента, расположенной во фланце, при этом фланец кинематически х:вязан с наружной трубой стеблевой части инструмента. о 3 яяЛ. ю Д М «

I/

. /

лчхчч йд :;;;. у//;

}W////

фч(.}

фиг.2

5-5

Ш,3

Фие.

РОС

фиъ, 5

5/7 is «

п

fpuz.6

IS

(Риг.7

фиё.З

/

32333 39

J г 1 f

/, ,1.... Ш.Г .ТСГГ

t /I ч 4 N . N..fs.N V 4 4XXNI // /у / } yl .

7 VXyy/j Yyj Y/y/ ////////// ) rTunuP/

ffti/s.J

JU

5 V

5-Я

Г-Г

32333 39

/

J5

/ 3

/ 35

/jf////

У////у

t

Яэ/.

Pnft

фи,Ю

фигЛ

Редактор Т. Парфенова

Составитель М. Лопацинский

Техред М.Ходанич Корректор В. Бутяга

Заказ 4666/16 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиб, 12

| Бесперемычное сверло для сплошного сверления глубоких отверстий | 1976 |

|

SU607670A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-08-30—Публикация

1985-03-05—Подача