Изобретение относится к технологии дуговой сварки мартенситных и высокопрочных стапей и может найти применение в машиностроении, судостроении и других областях промышленности.

Цель изобретения - повышение стойкости против образования трещин и упрочнение металла шва путем формирования по всей периферии шва аустеннтного подслоя с одновременным созданием легированной центральной части шпа с армирующей прослойкой из металла присадки.

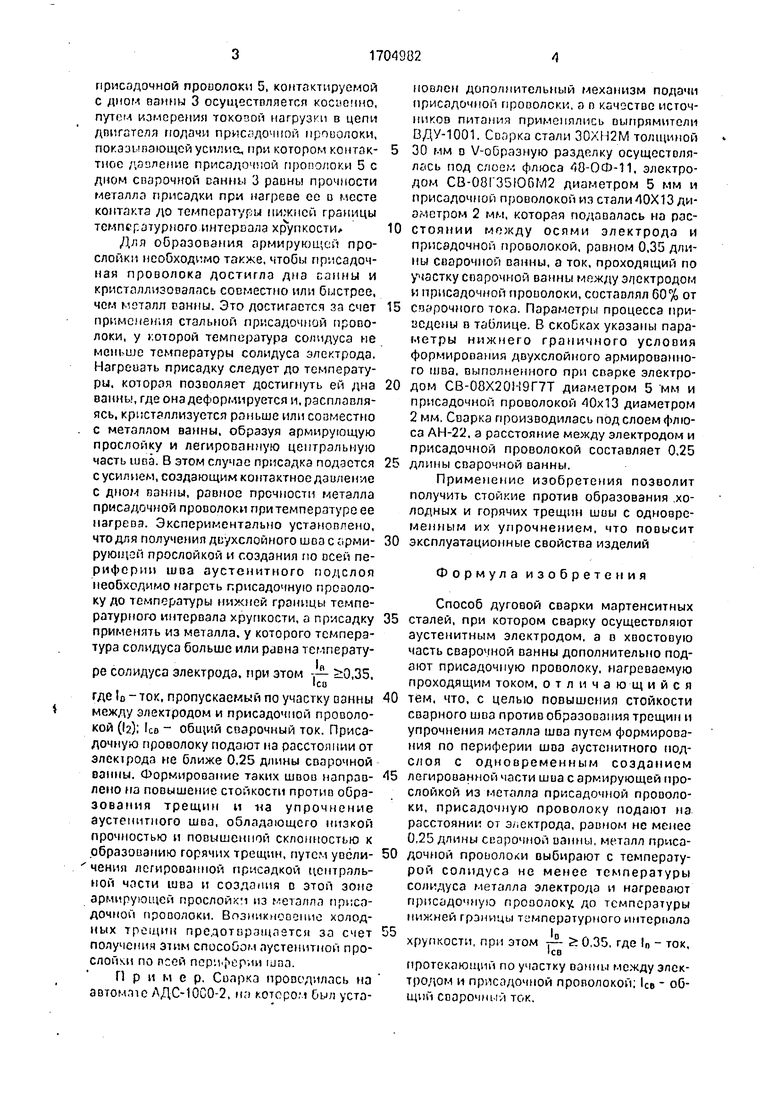

На чертеже изображена схема данного способа сварки.

Способ при подключении электрода и присадочной проволоки осуществляется следующим образом.

Сварочный ток Ice от источников питания постоянного тока 1 и 2 распределятся натоки h и 12- Величины тока h и 12 задаются путем регулировки соответственно источников питания 2 и 1. При прохождении тока h по участку сварочной ванны 3. между электродом 4 и присадочной проволокой 5 на лугу 6 действует сила Fg в сторону налравлс кия свзрки, а на жидкий металл сварочной IIJH- ны 3 прижимающая сила F0. что и приподит к уменьшению перемешивания гидродинамическими потоками металл ваннм с металлом присадки. Контроль температуры

-ч о

ю оэ

N5

присадочной проволоки 5, контактируемой с дном ванны 3 осуществляется косвенно, путем измерения токовой нагрузки в цепи двигателя подачи присадочной проволоки, показывающей усилие, при котором контактное давление присадочной прополоки 5 с дном сварочной саниы 3 раины прочности металла присадки при нагреве ее о месте контакта до температуры нижней границы температурного интерсала хрупкости

Для образования армирующей прослойки необходимо также, чтобы присадочная проволока достигла дна сапны и кристаллизовалась совместно или быстрее, чем металл ванны. Это достигается за счет применения стальной присадочной проволоки, у которой температура солидусэ не меньше температуры солидуса электрода. Нагревать присадку следует до температуры, которая позволяет достигнуть ей дна ванны, где она деформируется и, расплавляясь, кристаллизуется раньше или совместно с металлом ванны, образуя армирующую прослойку и легированную центральную часть шва. В этом случае присадка подается с усилием, создающим контактное давление с дном ванны, равное прочности металла присадочной проволоки при температуре ее нагрева. Экспериментально установлено, что для получения двухслойного шоэ с армирующей прослойкой и создания по осей периферии шва аустснитного подслоя необходимо нагреть присадочную прозоло- ку до температуры нижней границы температурного интервала хрупкости, а присадку применять из металла, у которого температура солидуса больше или равна температуре солидуса электрода, при этом -.- 0,35.

1со

где 0 -ток, пропускаемый по участку ознны между электродом и присадочной проволокой (l2); ICD - общий сварочный ток. Присадочную проволоку подают на расстоянии от элекфода не ближе 0,25 длины сварочной ванны. Формирование таких швов направлено на повышение стойкости против образования трещин и -на упрочнение аустеиитиого шва, обладающего низкой прочностью и повышенной склонностью к образованию горячих трещин, путем увелиения легированной присадкой центральной части шва и создания D этой зоне армирующей прослойка из металла присадочной проволоки. Возникновение холодных трещин предотвращается за счет получения этим способом аустенитной прослойки по псей периферии шва.

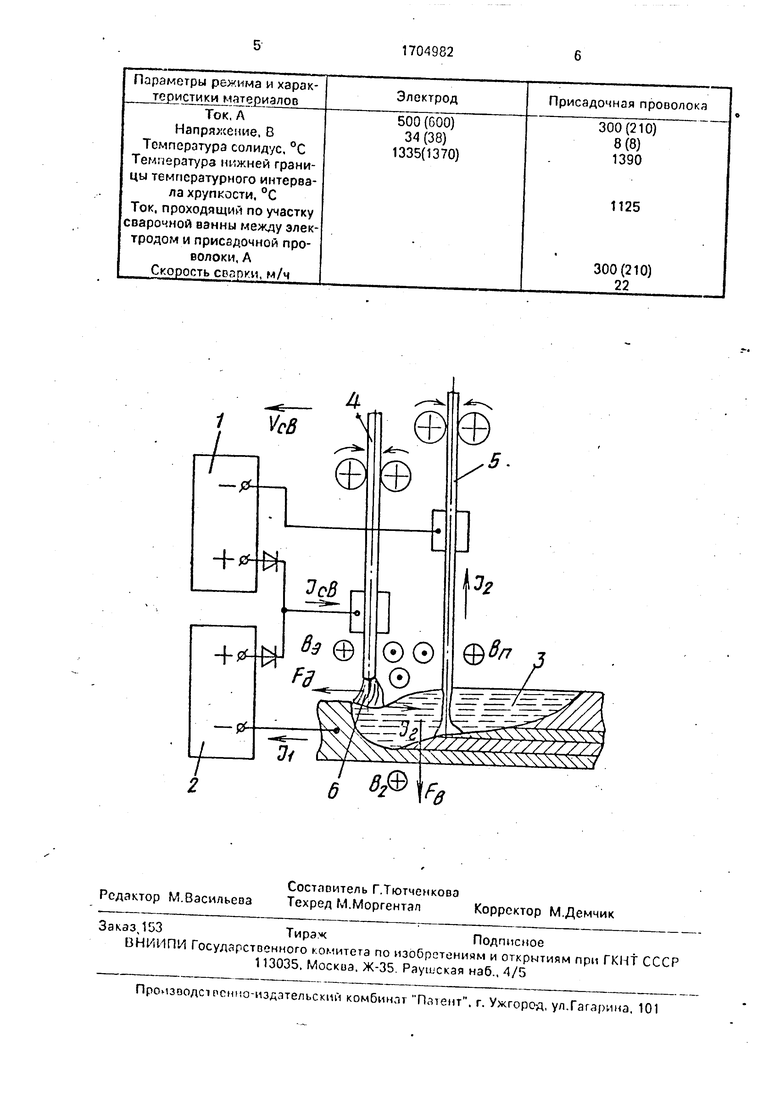

П р и м е р. Сиарка проводилась на автомате ЛДС-10СО-2, на котором был установлен дополнительный механизм подачи присадочной проволоки, а п качестве источников питания применялись выпрямители ВДУ-1001. Сварка стали ЗОХН2М толщиной

30 мм в V-образную разделку осуществлялась под слоем флюса 40-ОФ-11. электродом СВ-08Г35106М2 диаметром 5 мм и присадочной проволокой из стали 40X13 диаметром 2 мм, которая подавалась на рзс0 стоянии между осями электрода и присадочной проволокой, равном 0,35 длины сварочной ванны, а ток, проходящий по участку сварочной ванны между электродом м присадочной проволоки, составлял 60% от

5 сварочного тока. Параметры процесса нри- иедены в таблице. В скобках указаны параметры нижнего граничного условия формирования двухслойного армированного шва, выполненного при сварке электро0 дом СВ-08Х20Н9Г7Т диаметром 5 мм и присадочной проволокой 40x13 диаметром 2мм. Сварка производилась под слоем флюса АН-22, а расстояние между электродом и присадочной проволокой составляет 0.25

5 длины сварочной ванны.

Применение изобретения позволит получить стойкие против образования .холодных и горячих трещин швы с одновременным их упрочнением, что повысит

0 эксплуатационные свойства изделий

Формула изобретения

Способ дуговой сварки мартенситных

5 сталей, при котором сварку осуществляют аустенитным электродом, а в хвостовую часть сварочной ванны дополнительно подают присадочную проволоку, нагреваемую проходящим током, отличающийся

0 тем, что, с целью повышения стойкости сварного шва против образования трещин и упрочнения металла шва путем формирования по периферии шва аустенитного подслоя с одновременным созданием

5 легированной части шиа с армирующей прослойкой из металла присадочной проволоки, присадочную проволоку подают на расстоянии от электрода, равном не менее 0,25 длины сварочной ванны, металл приса0 дочной проволоки выбирают с температурой солидуса не менее температуры солидуса металла электрода и нагревают присадочную проволоку, до температуры нижней границы температурного интерпала

хрупкости, при этом -7-5- 2; 0,35, где In - ток, со

протекающий по участку воины между электродом и присадочной проволокой; 1Св - общий сварочный ток.

Параметры режима и харак- тсристики материалов

Ток, А

Напряжение, В Температура солидус. °С Температура нижней границы температурного интервала хрупкости, °С Ток. проходящий по участку сварочной ванны между электродом и присадочной проволоки, А Скорость свзпки,м/ч

Электрод

Присадочная проволока

300(210) 8(8) 1390

1125

300(210) 22

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ КАТАНИЯ | 1997 |

|

RU2143962C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| Способ дуговой сварки | 1980 |

|

SU1109280A1 |

| Способ сварки плавлением многослойных заготовок | 1985 |

|

SU1289007A1 |

| Способ дуговой сварки | 1980 |

|

SU882712A1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| Способ дуговой сварки под флюсом с дополнительной присадкой | 2020 |

|

RU2735084C1 |

| СПОСОБ ДУГОВОЙ ДВУХСЛОЙНОЙ НАПЛАВКИ | 1999 |

|

RU2159171C1 |

| Способ дуговой сварки закаливающихся сталей | 1974 |

|

SU525511A1 |

Изобретение относится к технологии дуговой сварки мзртенситных и высокопрочных сталей и может найти применение во всех отраслях промышленности. Цель - повышение стойкости против образования трещим и упрочнение металла шва путем формирования по всей периферии шпэ аус- тенитного подслоя с одновременным созданием легированной центральной части с армирующей прослойкой из металла присадки. Сварку осуществляют эустенитным электродом. В хвостовую часть но расстоянии не менее 0,25 длины сварочной ванны подают присадочную проволоку, нагрсоае- мую проходящим током, при этом 1в/1св Ј0.35, где 1В - ток, протекающий по участку ванны между электродом и присадочной проволоки, Ice - общий сварочный ток. Металл присадочной проволоки выбирают с температурой солидуса не менее температуры солидуса металла электрода и нагревают присадочную проволоку до температуры нижней границы температурного интерпала хрупкости. Способ позволяет проводить упрочнение сварочных швов, что повышает эксплуатационные свойства соединений. 1 ил., 1 табл. (Л С

-- ч

9

1

Л

6 °2

| Якунин Б.Ф. | |||

| Тихонов В.П | |||

| Получение швов с переменным фазовым составом по сечению | |||

| Сварочное производство, 1978, № 5, с.3-6 | |||

| Способ дуговой сварки мартенситных сталей в защитном газе | 1982 |

|

SU1031674A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-15—Публикация

1987-04-02—Подача