Область техники

Изобретение относится к технологии автоматической дуговой сварки под флюсом легированных сталей и может быть использовано при изготовлении и монтаже металлоконструкций в судостроении, мостостроении, тяжелом машиностроении и промышленном строительстве.

Уровень техники

Известен ближайший аналог (прототип) заявляемого способа сварки - способ дуговой сварки мартенситных сталей (Авторское свидетельство СССР №1704982, В23К 9/18, опубликованный 15.01.1992), при котором используется основная проволока из стали стабильно аустенитного класса, а в охлаждающуюся часть сварочной ванны подается дополнительная горячая присадка (ДТП), что позволяет повысить одновременно коэффициент наплавки при сварке и стойкость соединений против образования холодных трещин.

Однако в применяемом способе не регламентируется место ввода присадки, изменение которого по отношению к электроду при высоком градиенте температур вдоль ванны вызывает изменение расхода присадки ее подаче с постоянным усилием, приводящее к изменению химического состава по длине шва. При подаче присадки с постоянной скоростью изменение места ввода присадки вызывает изменение усилия ее подачи, что приводит к нарушению стабильности процесса деформации присадки на дне сварочной ванны и образованию шлаковых включений в шве.

Раскрытие изобретения

Задачей предлагаемого способа является устранение недостатка прототипа, а именно: обеспечение стабильности ввода ДГП путем поддержания заданного усилия ее осадки на дне сварочной ванны.

В способе дуговой сварки под флюсом с дополнительной присадкой дополнительную легирующую присадочную проволоку вводят в охлаждающуюся часть сварочной ванны с постоянной скоростью. При этом присадочную проволоку вводят на расстоянии от оси электрода, равном 1/3 от длины сварочной ванны с напряжением осадки 2-10 МПа, а усилие осадки автоматически стабилизируют путем изменения температуры присадки в точке контакта с дном сварочной ванны.

Подогрев присадки осуществляют импульсным током. Регулирование скорости расплавления присадки осуществляют путем изменение режима ее нагрева посредством изменения скважности и тока импульса. Электрод совершает поперечные колебания с частотой 1-3 Гц и амплитудой 10-15 мм. В качестве защитной среды применяют защитный газ.

Способ могут применять при наплавке.

Предметом заявки на патент является новый способ сварки под флюсом легированных сталей, позволяющий достичь более высокой производительности и свариваемости путем сварки с ДГП, вводимой в охлаждающуюся часть сварочной ванны, минуя столб дуги. ДГП, содержащую в своем составе легирующие и модифицирующие элементы, вводят в охлаждающуюся часть сварочной ванны с измеряемым усилием осадки на дне сварочной ванны, обеспечивая требуемое соотношение масс электрода и присадки. Высокая производительность процесса сварки обеспечивается путем плавления дополнительной присадки избыточной теплотой сварочной ванны. Эффективность ввода легирующих и модифицирующих элементов в составе ДГП достигается при их вводе в сварочную ванну, минуя столб дуги и капельный перенос, что предотвращает их потерю при окислении. Ввод модифицирующих элементов (Ti, Al) способствуют формированию мелкодисперсной первичной структуры шва и повышению ударной вязкости сварных соединений и выносливости при циклическом нагружении.

Таким образом, сварка под флюсом с ДГП, содержащей легирующие и модифицирующие элементы, вводимой с регулируемым усилием осадки на дне охлаждающейся части сварочной ванны, приводит к повышению производительности процесса сварки при качественном формировании шва, а также к более стабильным показателям свариваемости.

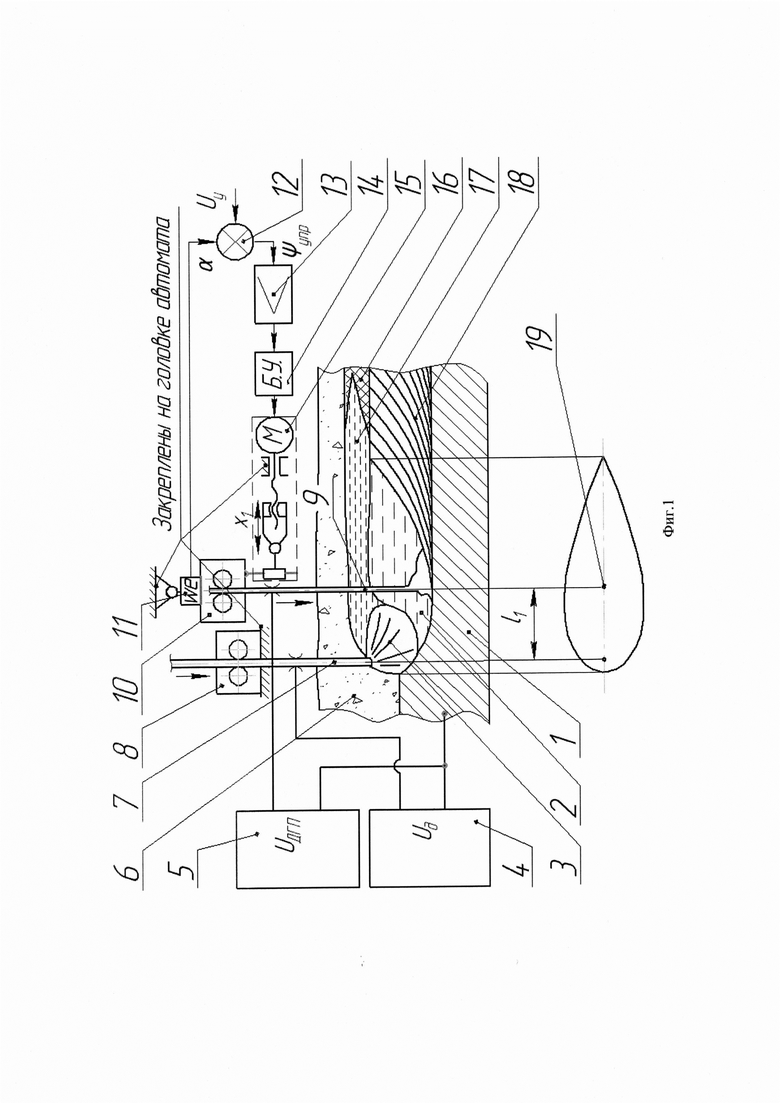

На фиг. 1 представлена схема сварки со стабилизацией усилия осадки ДГП путем управления скоростью ее подачи (схема устройства для регулирования усилия осадки ДГП путем изменения расстояния между осью электрода и местом ввода дополнительной присадки).

На фиг. 1 позициями обозначены: 1 - свариваемый металл; 2 - сварочная ванна; 3 - дуговой разряд (дуга); 4 - источник питания дуги; 5 - источник нагрева ДГП; 6 - сварочный флюс; 7 - электродная проволока; 8 - механизм подачи электродной проволоки; 9 - ДГП; 10 - механизм подачи ДГП; 11 - датчик, измеряющий усилие осадки ДГП; 12 - сравнивающее устройство; 13 - усилитель; 14 - блок управления исполнительного устройства; 15 -двигатель линейного перемещения; 16 - затвердевший шлак; 17 - жидкий шлак; 18 - металл шва; 19 - место ввода ДГП; Uд - рабочее напряжение источника питания дуги; UДГП - рабочее напряжение источника нагрева ДГП.

Осуществление изобретения

Способ сварки осуществляют следующим образом. Стыковое соединение выполняют по зазору без разделки кромок, либо по V-образной разделке. Дополнительно в кристаллизующуюся часть сварочной ванны (поз. 2) вводят ДГП (поз. 9), минуя столб дуги (поз. 3). Минимальное расстояние l1 между осью электрода электродом и местом ввода присадки (поз. 19) равно 10 мм, а интервал регулирования составляет 1/5 длины сварочной ванны. Присадка в виде проволоки нагревается электроконтактным способом на вылете из контактной направляющей втулки до высокопластичного состояния (до 1000-1400°С) от источника нагрева ДГП (поз. 5) постоянного или переменного тока с рабочим напряжением UДГП ≤12 В, что исключает возникновение дугового разряда между присадкой и сварочной ванной. Для обеспечения требуемого химического состава сварного шва ДГП вводится с постоянной скоростью с регулируемым усилием осадки, деформируясь на дне сварочной ванны. Начальная регулировка усилия осадки ДГП при заданной скорости подачи осуществляется изменением мощности электроконтактного нагрева. Дальнейшая регулировка осуществляется путем автоматического регулирования расстояния между осью электрода и местом ввода ДГП. При этом сигнал а от датчика 060-Р664-01 (производства Honeywell) с контроллером MB110-224.1ТД («ПО ОВЕН») (поз. 11), измеряющего усилие осадки ДГП, сравнивается с заданным значением Uy в сравнивающем устройстве AD790JNZ (пр-во AnalogDevices) (поз. 12), разность (Uy- α) подается на усилитель VM100 (пр-во Velleman) (поз. 13). Блок управления исполнительного устройства RDC2-0024a (ЗАО «ЧИП и ДИП») (поз. 14) изменяет координату х2 двигателя линейного перемещения (поз. 15), задаваемую от положения регулировки расстояния между осью вертикально расположенного электрода и местом ввода присадки. При увеличении усилия осадки присадки выше заданного, двигатель линейного перемещения приближает место ввода присадки к дуге, что приводит к усилению нагрева присадки и снижения усилия ее подачи до заданного. И, напротив, при снижении усилия подачи присадки, расстояние l1 увеличивается. Таким образом, автоматическое регулирование усилия подачи ДГП позволяет вводить большее ее количество, а также более интенсивно охлаждать сварочную ванну. Ввод ДГП, содержащей легирующие и модифицирующие элементы, минуя столб дуги и стадию капельного переноса, приводит к дополнительному повышению металлургического качества металла шва вследствие увеличения коэффициента перехода легирующих элементов из ДГП в металл шва. Ввод большой массы горячей ДГП в ванну снижает скорость охлаждения при γ-α превращении, уменьшает уровень водорода в шве и снижает закалку ОШЗ.

Пример.

Сварка плит из стали 15ХСНД толщиной 20 мм за 3 прохода производилась в монтажных условиях на автомате тракторного типа с вводом дополнительной горячей присадки (ДГП). В качестве источника питания дуги применялся сварочный выпрямитель Пионер-1200, а в качестве источника энергии для нагрева ДГП - ВДУ 506ДК с рабочим напряжением от 12 В. Свариваемые детали без разделки кромок были собраны с зазором 8-10 мм, с применением медной профилированной подкладки. Сварка осуществлялась на обратной полярности под слоем флюса УФ-02 феррито-перлитным электродом Св-08ГА диаметром 4 мм с ДГП диаметром 2 мм марки Св-08ГСМТ, которая подавалась позади электрода на расстоянии между осями электрода и присадочной проволоки, равном 10-15 мм. Сварка осуществлялась на обратной полярности при сварочном токе 550-650 А, напряжении на дуге 39-41 В, мощности нагрева ДГП 2-2,5 кВт, скорости сварки 18-19 м/ч, скорости подачи основной проволоки 91 м/ч, скорости подачи ДГП - 300 м/ч, т.е. массовая доля ДГП составляла до 40% от общего расхода сварочных проволок. В результате были получены сварные соединения, имеющие на 20% выше ударную вязкость в шве и зоне сплавления, при этом производительность сварки была выше на 25%, чем при сварке без присадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической дуговой сварки под флюсом | 2017 |

|

RU2676933C1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ КАТАНИЯ | 1997 |

|

RU2143962C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| СПОСОБ ИЗНОСОСТОЙКОЙ СЛОИСТОЙ НАПЛАВКИ СТАЛЬНЫХ ПОДШИПНИКОВЫХ КОЛЕЦ ОПОРНО-ПОВОРОТНЫХ УСТРОЙСТВ СТРЕЛОВЫХ КРАНОВ | 2013 |

|

RU2530977C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

Изобретение может быть использовано при изготовлении и монтаже металлоконструкций из легированных сталей путем автоматической дуговой сварки под флюсом. В охлаждающуюся часть сварочной ванны вводят до упора в дно сварочной ванны дополнительную легирующую присадочную проволоку (ДГП) на расстоянии от оси электрода, равном 1/3 длины сварочной ванны, с постоянной скоростью и усилием осадки 2-10 МПа. Осуществляют подогрев ДГП. В процессе сварки осуществляют контроль и автоматическое регулирование усилия осадки за счет изменения температуры ДГП в точке ее контакта с дном сварочной ванны путем изменения расстояния между осью электрода и местом ввода ДГП в интервале регулирования, составляющем 1/5 длины сварочной ванны. Изобретение обеспечивает стабильность ввода дополнительной горячей присадки путем поддержания заданного усилия ее осадки на дне сварочной ванны. 3 з.п. ф-лы. 1 ил.

1. Способ дуговой сварки и наплавки под флюсом, включающий введение в охлаждающуюся часть сварочной ванны на расстоянии от оси электрода дополнительной легирующей присадочной проволоки, причем указанную присадочную проволоку вводят до упора в дно сварочной ванны с постоянной скоростью и усилием осадки, при этом осуществляют подогрев упомянутой присадочной проволоки, отличающийся тем, что присадочную проволоку вводят на расстоянии, равном 1/3 длины сварочной ванны, с усилием осадки 2-10 МПа, причем в процессе сварки осуществляют контроль и автоматическое регулирование усилия осадки за счет изменения температуры присадочной проволоки в точке ее контакта с дном сварочной ванны путем изменения расстояния между осью электрода и местом ввода присадочной проволоки в интервале регулирования, составляющем 1/5 длины сварочной ванны.

2. Способ по п. 1, отличающийся тем, что подогрев присадочной проволоки осуществляют импульсным током электроконтактным методом.

3. Способ по п. 1 или 2, отличающийся тем, что начальную температуру присадочной проволоки в точке контакта с дном сварочной ванны регулируют путем изменения скважности и тока импульса.

4. Способ по п. 1, отличающийся тем, что сварку осуществляют электродом с поперечными колебаниями с частотой 1-3 Гц и амплитудой 10-15 мм.

| Способ дуговой сварки мартенситных сталей | 1987 |

|

SU1704982A1 |

| Способ дуговой сварки мартенситных сталей в защитном газе | 1982 |

|

SU1031674A1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| Способ автоматической дуговой сварки и наплавки | 1988 |

|

SU1590256A1 |

| Прибор для развития коленных, голеностопных и тазобедренных суставов | 1945 |

|

SU67955A1 |

| DE 1233516 B, 02.02.1967. | |||

Авторы

Даты

2020-10-28—Публикация

2020-01-27—Подача