Изобретение относится к составам нефриттованных коричневых глазурей и может быть использовано в производстве электроизоляторов, установочных изделий и др.

Известна глазурь, включающая следующие оксиды, мае. %: SI02 61,7-64,3; АДОз + +ТЮ2 11,5-15,2; СаО + МдО 6,3-8,1; Na20+ +К20 2.6-5.1; Сг20з 2,79-6,0; Рв20з 1,35-2,14; МпО 2,30-4,05.

Однако использование этой глазури для стеатитового материала не позволяет получать хорошее качество покрытия на образцах и изделиях, температура обжига которых ниже температуры электротехнического фосфора.

Наиболее близким к предлагаемому является состав глазури ГЖ-1, содержащий, мае. %: S102 68,37; А120з + TI02 13.36; СаО

3,84; МдО 3.71; Na20 2.12; «20 1,92; Сг20з 3,13; Ре20з 2.08; МпО 1,47.

Глазурь готовят из шихты, содержащей следующие компоненты. мас.%:песок 23-27; доломит 10-13: пегматит или полевой шпат 30; фарфоровый череп 15-20; каолин 6-Ю; хромистый железняк + марганцевая руда 10-12.

Однако при использовании этой глазури не удается получить хорошего согласования ее со стеатитовым черепком, глазурованная поверхность имеет вскипы, наколы, при исследовании структуры глазури в ней присутствует значительное количество пор и пузырей, образующихся в процессе обжига.

Цель изобретения - улучшение качества глазури и повышение температурного коэффициента линейного расширения.

VI

О СП

ю

Оч 00

Поставленная цель достигается тем, что глазурь, включающая SlOz, , ТЮз. СаО, МдО, N320, КзО, СггОз. РезОз, МпО, содержит указанные компоненты в следующем соотношении, мае. %:

SI0266,55-68,10 10.58-11.56 TI02 0.02-0,04 СаО 4.80-5.90 МдО 5,20-6,17 NazO 1.55-2.06 КгО 2,80-3.70 1.50-2.31 Рв20з 2.10-2.80 МпО 0.81-1,45 В качестве исходного сырья используют следующие материалы, взятые в соотношении, мае. %:

Кварцевый песок20.6-21,2 Доломит 13,2-14,0 Пегматит или

полевой шпат43,0-44.0 Тальк 7,1-8.1 Каолин 8.8-9,0 Окись хрома 1,8-2,0 Окись железа 2,1-2,2 Окись марганца 0,9-1.1 Предлагаемое техническое решение обладает существенными отличиями, так как положительный эффект достигается за счет исключения из состава шихты фарфорового черепа, введения в нее талька, снижения количества красящих оксидов (МпО. Сг20з) и оптимального соотношения оксидов и компонентов шихты глазури.

Значительное повышение содержания пегматита или полевого шпата в шихте и вывод из нее фарфорового черепа позволяет уменьшить в глазури содержание оксида алюминия, что снижает температуру размягчения глазури и расширяет интервал ее спекания. Использование талька позволяет получить глазурь оптимальногосостава и струк- ры. Полученная глазурь хорошо проваривается при более низкой температуре, качество глазури хорошее. При исследовании структуры глазури в ней отсутствуют крупные поры, присутствуют только мелкие поры в незначительном количестве (гораздо

меньшем, чем при использовании известного состава глазури).

Оптимальное содержание компонентов шихты предлагаемой глазури позволяет приблизить ТКЛР глазури к стеатитовому черепку, улучшить их согласованность, образовать переходный слой между ними, что способствует уменьшению микронапряжений и пор в толще этого слоя, а также на его поверхности.

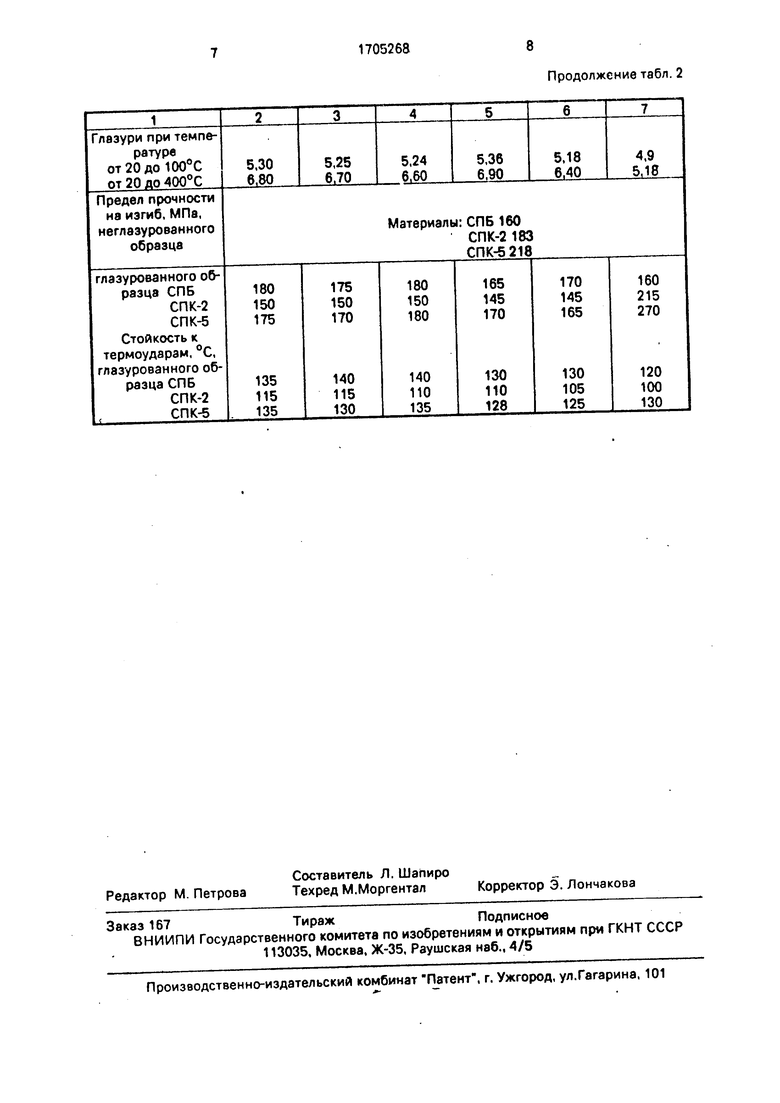

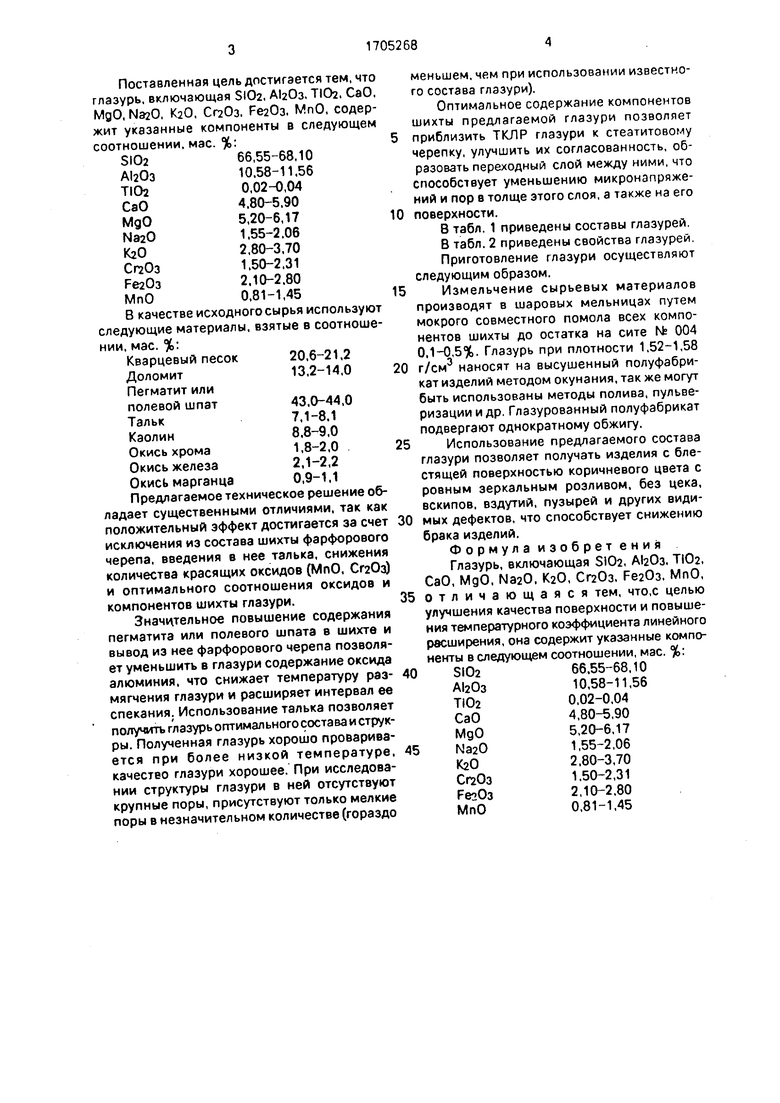

В табл. 1 приведены составы глазурей.

В табл.2 приведены свойства глазурей.

Приготовление глазури осуществляют следующим образом.

Измельчение сырьевых материалов производят в шаровых мельницах путем мокрого совместного помола всех компонентов шихты до остатка на сите № 004 0.1-0,5%. Глазурь при плотности 1,52-1,58 г/см наносят на высушенный полуфабрикат изделий методом окунания, так же могут быть использованы методы полива, пульверизации и др. Глазурованный полуфабрикат подвергают однократному обжигу. Использование предлагаемого состава глазури позволяет получать изделия с блестящей поверхностью коричневого цвета с ровным зеркальным розливом, без цека, вскипов, вздутий, пузырей и других види- мых дефектов, что способствует снижению брака изделий.

Формула изобретения

Глазурь, включающая S102, , ТЮ2, СаО, MgO. NaaO. КзО, СгзОз. Рв20з, МпО, отличающаяся тем, что,с целью улучшения качества поверхности и повышения температурного коэффициента линейного расширения, она содержит указанные компоненты в следующем соотношении, мае. %: SI0266.55-68,10

А120з10,58-11,56

TI020,02-0,04

СаО4,80-5,90

МдО5,20-6,17 N320 1,55-2,06

КгО2,80-3,70

Сг20з1,50-2,31

РезОз2,10-2.80

МпО0,81-1,45

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Нефриттованная глазурь | 1991 |

|

SU1761736A1 |

| Глазурь для фарфоровых изделий | 1990 |

|

SU1772101A1 |

| Глазурь | 1989 |

|

SU1689375A1 |

| Глазурь | 1989 |

|

SU1694562A1 |

| Способ получения каменного литья | 1990 |

|

SU1790490A3 |

| Керамическая надглазурная краска | 1991 |

|

SU1826960A3 |

| Черная глазурь | 1990 |

|

SU1730086A1 |

| Расплав для получения гранул | 1990 |

|

SU1794933A1 |

| Каменное литье | 1989 |

|

SU1754692A1 |

| Глазурь | 1991 |

|

SU1813763A1 |

Изобретение относится к составам не- фриттовзнных коричневых глазурей и может быть использовано в производстве электроизоляторов, установочных изделий и др. Цель изобретения - улучшение качества поверхности, повышение температурного коэффициента линейного расширения. Предлагаемая нефриттованная глазурь содержит следующие компоненты, мае. %: SI02 66,55-68.10; А120з 10.58-11.56; Т10а 0,02-0,04; СаО 4.80-5.90; МдО 5.20-6.17; №20 1,55-2,06; teO 2,80-3.70; СггОз 1,50- 2,31; Ре20з 2,10-2,80; МпО 0.81-1.45. Глазурь имеет брак 20-27%; температурный коэффициент линейного расширения

Составы с запредельным содержанием компонентов.

Таблица 2

Продолжение табл. 2

| Масленникова Г.Н., Харитонов Ф.Я | |||

| Основы расчета составов масс и глазурей в электрокерамике | |||

| М.; Энергия, 1978 | |||

| с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Аветиков В.Г., Зинько Э.И | |||

| Магнезиальная электротехническая керамика | |||

| М.: Энергия | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1992-01-15—Публикация

1989-12-04—Подача