1

(21)4866460/33 (22) 17.09.90 (46)30.10.92. Бюл. №40

(71)Грузинский технический университет

(72)Г.Г.Гаприндашвили. М.К.Кекелидзе, Г.И.Соселия. Г.Р.Гиоргадзе, Х.Г.Гаприн- дашеили, И.М.Гагуа и Н.Г.Кирия

(56) Авторское свидетельство СССР № 1013429. кл. С 03 С 8/02, 1980.

Авторское свидетельство СССР N 250405. кл. С 03 С 8/02, 1967. (54) ГЛАЗУРЬ ДЛЯ ФАРФОРОВЫХ ИЗДЕЛИЙ

(57) Сущность изобретения: глазурь содержит оксид кремния 65,57-68,99% БФ SI02; оксид алюминия 12,42-14,41% БФ А120з; оксид железа 0,31-0,36 % БФ Рв20з; оксид титана 0,07-0,11 % БФ ТЮ2, оксид кальция 5,71-5,72% БФ СаО; оксид магния 3,68- 3,74% БФМдО; оксид калия 1,76-1,98% БФ К20; оксид натрия 1,52-1,63% БФ Na20; оксид хрома 0,54-1,63% БФ Сг20з; оксид цинка 4,82-5,85% БФ ZnO. Характеристики глазури: температура обжига 1350-1410°С, КЛТР (51,2-56,3) , прочность при изгибе 65-99 МПа, цвет - телесный. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Нефриттованная глазурь | 1991 |

|

SU1761736A1 |

| Глазурь | 1991 |

|

SU1794899A1 |

| Глазурь | 1989 |

|

SU1694562A1 |

| Эмаль | 1990 |

|

SU1815250A1 |

| Глазурь | 1990 |

|

SU1733412A1 |

| Глазурь | 1989 |

|

SU1705268A1 |

| Цветная пудровая эмаль | 1991 |

|

SU1763399A1 |

| Цветная глазурь | 1990 |

|

SU1821465A1 |

| Глазурь | 1990 |

|

SU1784598A1 |

Изобретение относится к технологии керамического производства и предназначается для покрытия фарфоровых изделий.

Известна глазурь.предназначенная для глазурования фарфоровых изделий, содер- жащая;мас.%:

Si02- 68.05-68 75

- 16,6-16,8

Ре20з - 0.49-0.5

Ti02-0,17-0.18

CaQ.-5,89-6.33

MgO-3.32-3,57

К20 -3,36-3,48

Na20-1.09-1,42

Недостатком указанной фарфоровой глазури является низкий коэффициент термического расширения, повышенное количество Ре20з + ТЮ2Наиболее близкой к предлагаемой является известная фарфоровая глазурь следующего состава,мае % SI02 70- 76: А120з 13.4-14,8: РегОз- 0.22--0.26; 7Ю2 - 0.1-0,2: СаО - 6,3-9.4; MgO - 0.27-3.5 NaO К20

Целью изобретения является получение высокотемпературоустойчивой цветной глазури, повышение коэффициента линейного термического расширения и расширение интервала плавления.

Указанная цель достигается тем, что глазурь, содержащая Si02, А120з, Ре20з, ТЮ2, СаО, MgO, №20 - К20 дополнительно содержит Сг20з и ZnO, при следующих соотношениях, мас.%:

Si02- 65,57-68,09;

СпгОз -0,54-1.63;

MgO- 3,68-3.74;

А 20з-12,42-14,41:

ТЮ2-0.07-0.11:

ZnO- 4,89-5,85;

Ё

IVJ VJ

Ю

О

Ре20з -0,31-0,36;

CaO-5,71-5,72;

Na20-K20 -3,22-3,61.

Сопоставительный анализ с прототипом показывает, что заявляемый состав глазури отличается от известного введением новых компонентов, а именно, оксида цинка и оксида хрома. Таким образом, заявляемое техническое решение (изобретение) соответствует критерию новизна.

Анализ известных составов глазурей, используемых для получения фарфоровых стекловидных покрытий показал, что введение в заявляемое решение вещества известны, например, для окрашивания всех глазурей, обжигающихся до 1400°С в окислительной и восстановительной газовых средах, пригодны пигменты шпинельного типа: СоО СггОз: СоО - МЮ - РеаОз - ZnO - Сг20з - РеаОз. Эти высокотемпературные материалы стойки к окислению и характеризуются достаточно высокой химической устойчивостью.

Известно также, что оксид хрома СгаОз

-красящий (в зеленый цвет) оксид повыше ет химическую устойчивость, придает укры- вистость и гладкость глазури, а оксид цинка

-хороший плавень, повышает электронную проводимость, эластичность глазури.

Однако их применение в глазурных шихтах в сочетании с другими компонентами не обеспечивает такие свойства, которыми они обладают в заявляемом решении, а именно -рас ширениетемпературного интервала плавления, температуроустойчивость цветного покрытия при высоких температурах, расширение коэффициента термического расширения.

Таким образом, данный состав компонентов придает глазури новые свойства, что позволяет сделать вывод о соответствии заявляемого решения критерию существенные отличия.

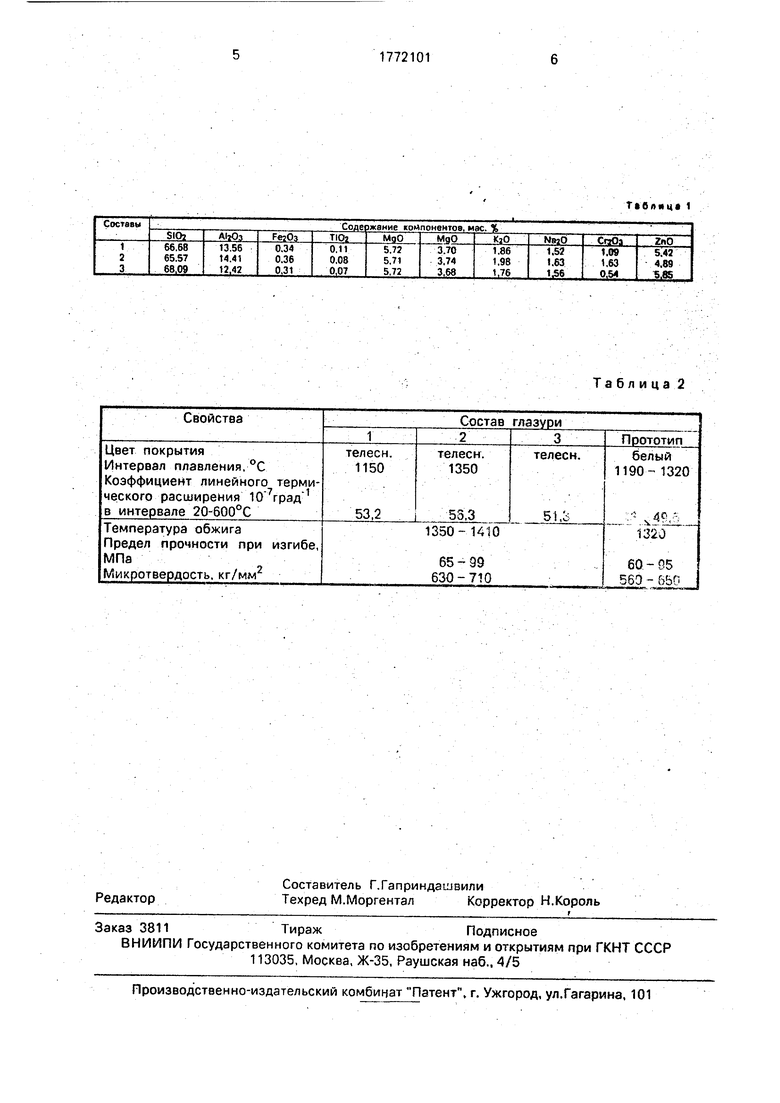

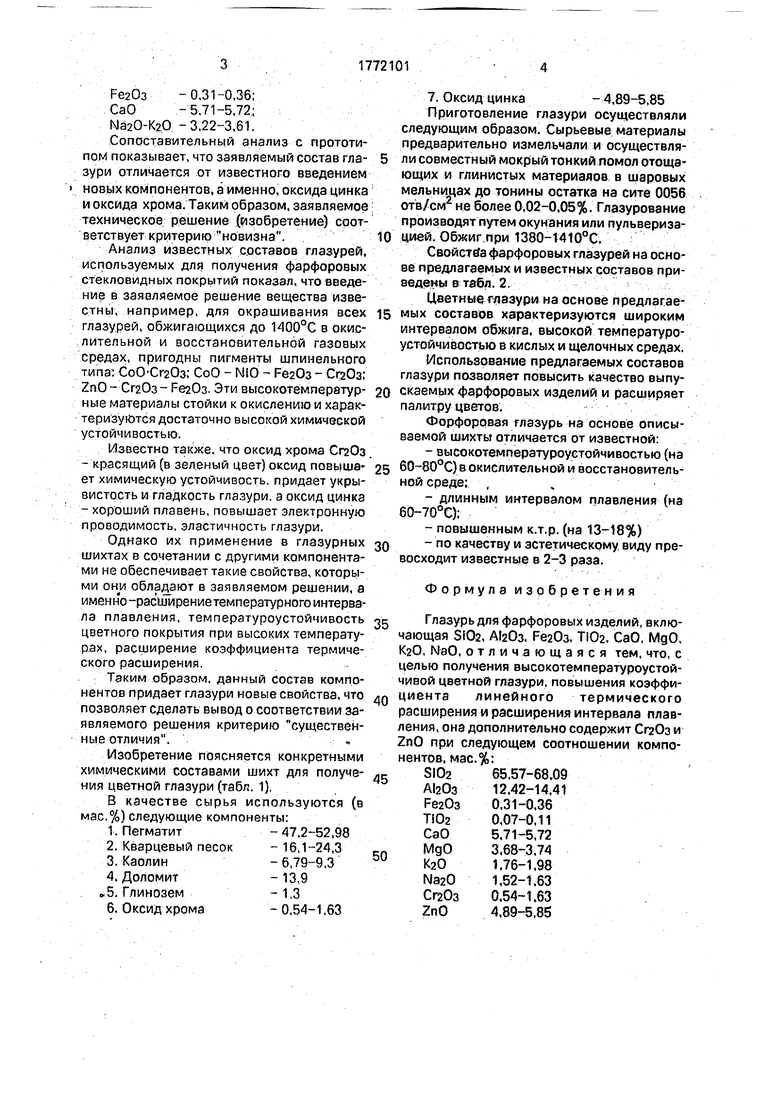

Изобретение поясняется конкретными химическими составами шихт для получения цветной глазури (табл. 1).

В качестве сырья используются (в мас,%) следующие компоненты:

Приготовление глазури осуществляли

следующим образом. Сырьевые материалы

предварительно измельчали и осуществляли совместный мокрый тонкий помол отощающих и глинистых материалов в шаровых

мельницах до тонины остатка на сите 0056

отв/см не более 0,02-0,05%. Глазурование

производят путем окунания или пульверизацией. Обжиг при 1380-1410°С.

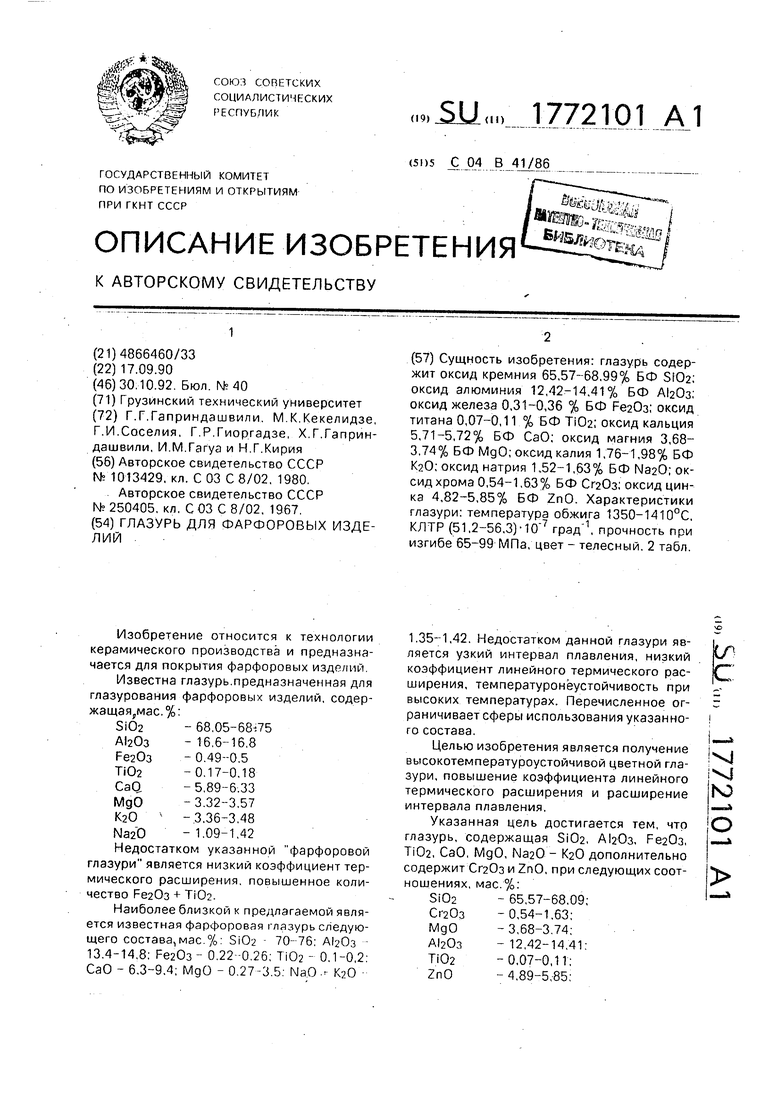

Свойства фарфоровых глазурей на основе предлагаемых и известных составов приведены в табл. 2.

Цветные глазури на основе предлагаемых составов характеризуются широким

интервалом обжига, высокой температуроустойчивостью в кислых и щелочных средах.

Использование предлагаемых составов глазури позволяет повысить качество выпу- скаемых фарфоровых изделий и расширяет палитру цветов.

Форфоровая глазурь на основе описываемой шихты отличается от известной:

-высокотемпературоустойчивостью (на 60-80°С) в окислительной и восстановительной среде;

-длинным интервалом плавления (на 60-70°С);

-повышенным к.т.р. (на 13-18%)

по качеству и эстетическому виду превосходит известные в 2-3 раза.

Формула изобретения

Глазурь для фарфоровых изделий, включающая SI02, А120з. Ре20з, ТЮа. CaO, MgO, К2О, N00, отличающаяся тем, что, с целью получения высокотемпературоустой- чивой цветной глазури, повышения коэффи- циента линейного термического расширения и расширения интервала плавления, она дополнительно содержит СггОз и ZnO при следующем соотношении компонентов, мае. %:

SI02 65.57-68.09

АЬОз 12,42-14,41

РеаОз 0,31-0,36

ТЮ20,07-0,11

СаО5,71-5,72

MgO3,68-3.74

К201.76-1,98

N320 1,52-1.63

Сг20з 0,54-1,63

ZnO4,89-5,85

Таблице 1

Таблица 2

Авторы

Даты

1992-10-30—Публикация

1990-09-17—Подача