Изобретение относится к составам нефриттованных коричневых глазурей и может быть использовано в производстве электроизоляторов, установочных изделий и др.

Целью Изобретения является повышение согласование глазури с черепком стеатитового материала, термостойкости, снижения пористости и процента брака.

В качестве исходного сырья для глазури используют материалы, взятые в следующем соотношении, мас.%:

Песок кварцевый26,50-28,00 Диопеидовая руда 14,50-17,50 Полевой шпат 39,80-41,50 Каолин 9,50-10,50 Окись хрома 1,80-2,25 Окись железа 1,90-2,30 Окись марганца 0,80-1,40 Введение в необходимом количестве диопсидовой руды кальциймагниёвого силиката (МдО СаО 2SI02) природного происхождения позволяет получить оптимальное

содержание других оксидов, исключить из шихты глазури тальк и доломит и таким образом уменьшить число компонентов шихты, а также снизить содержание газообразных веществ (СОа), образующихся в процессе обжига. Оптимальное соотношение оксидов способствует получению хорошего и прочного глазурованного покрытия.

Выбранное содержание компонентов шихты предлагаемой глазури позволяет получить переходный слой оптимального состава и структуры между глазурованной поверхностью и керамическим черепком, что способствует снижению микронапряжений и размера пор в толще слоя, а также процента брака глазурованных изделий.

Приготовление глазури осуществляют следующим образом.

Измельчение сырьевых материалов производят в шаровых мельницах путем мокрого совместного помола всех компонентов шихты до остатка на сите № 004 0,1-0,5%. ГлаЧи

&

U)

XI о ы

зурь плотностью 1,52-1,58 г/см3 наносят на высушенный полуфабрикат изделий методом окунания, также могут быть использованы методы полива, пульверизации и др.

Глазурованный полуфабрикат подвергают однократному обжигу при температурах 1250-1290°С.

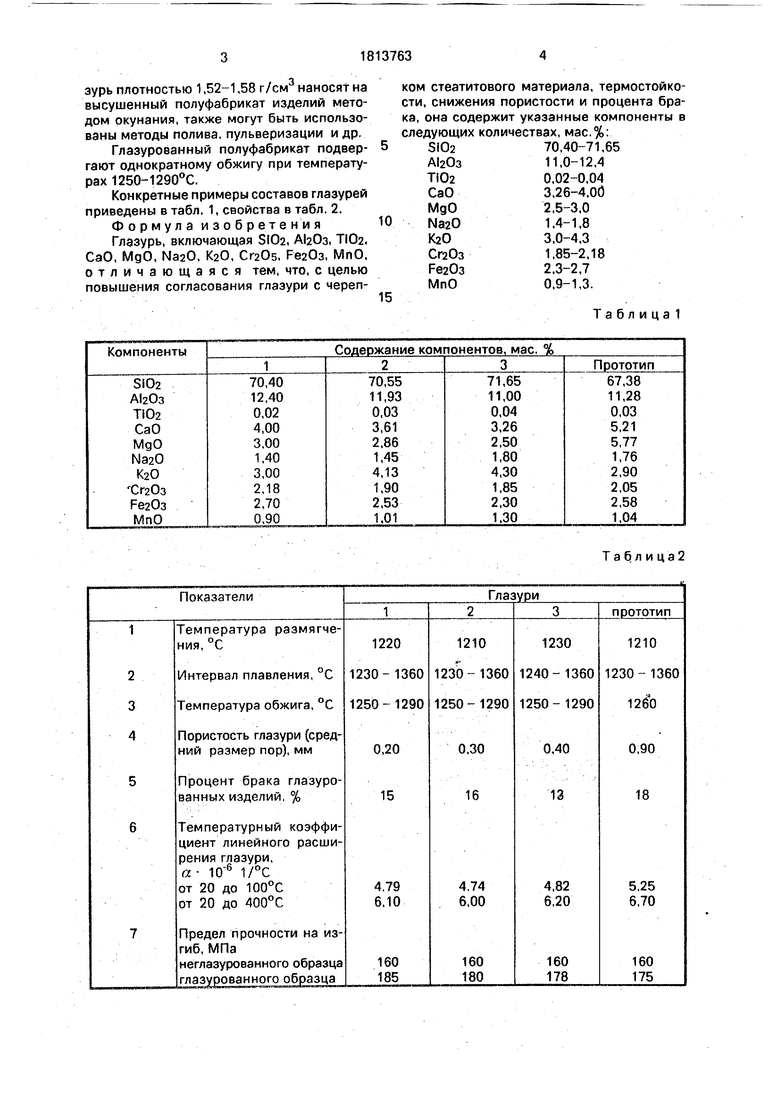

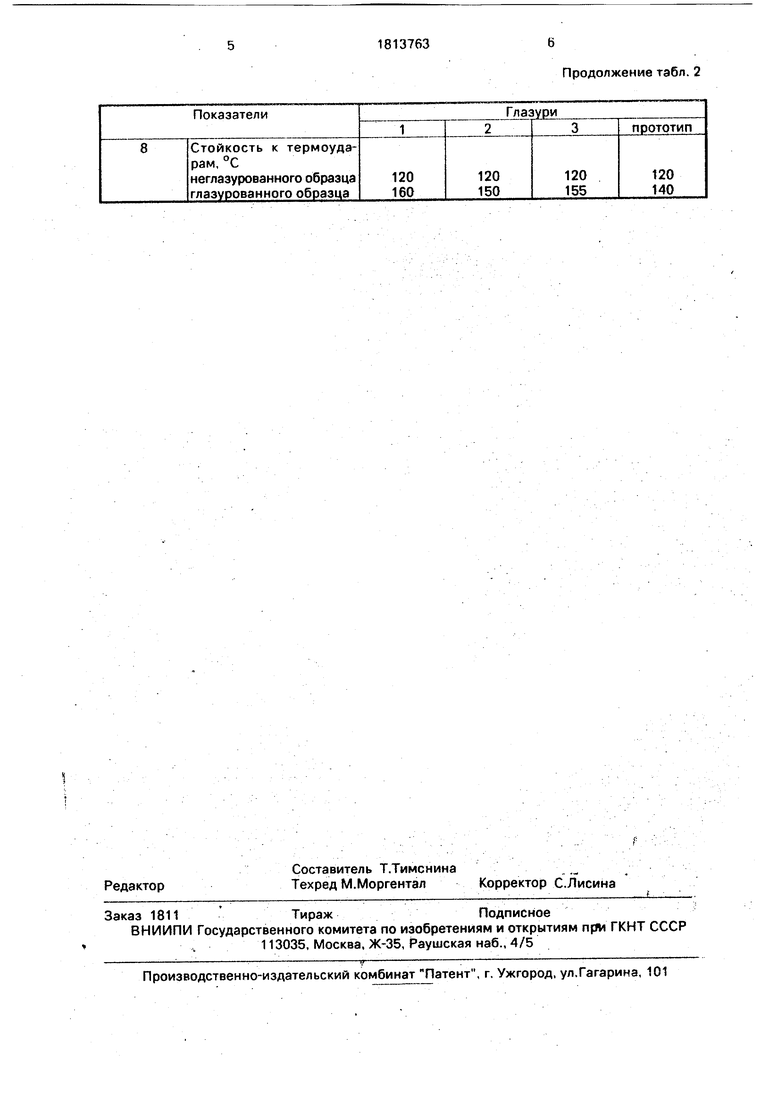

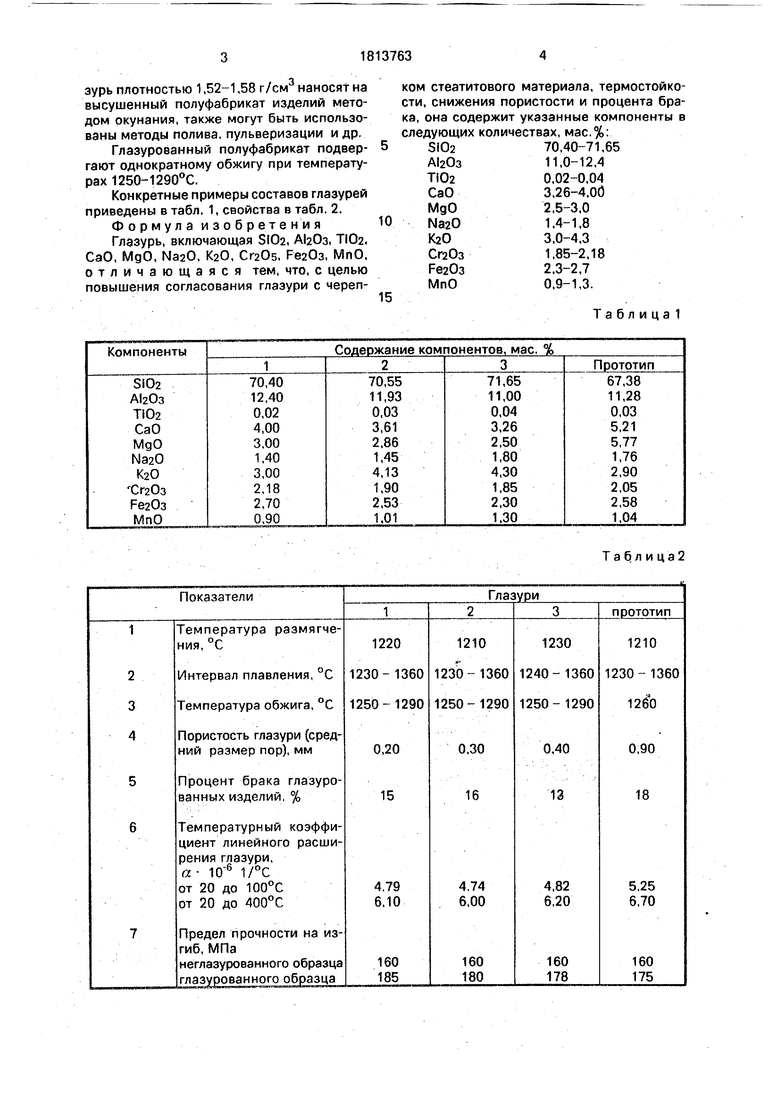

Конкретные примеры составов глазурей приведены в табл. 1, свойства в табл. 2.

Формула изобретения

Глазурь, включающая SlCh, , ТЮа, CaO, MgO, NaaO, KaO, CraOs, Ре20з, МпО, отличающаяся тем, что, с целью повышения согласования глазури с черепком стеатитового материала, термостойкости, снижения пористости и процента брака, она содержит указанные компоненты в следующих количествах, мас.%:

0

Si02

ТЮ2

СаО MgO Na20

К20

СпЮз Рв20з МпО

70,40-71,65

11.0-12,4

0,02-0,04

3,26-4.00

2,5-3,0

1,4-1,8

3,0-4,3

1,85-2,18

2.3-2,7

0,9-1,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1989 |

|

SU1705268A1 |

| Глазурь | 1989 |

|

SU1689375A1 |

| Глушеная глазурь | 1982 |

|

SU1144990A1 |

| Глазурь | 1990 |

|

SU1784598A1 |

| ГЛАЗУРЬ | 2011 |

|

RU2475465C1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| Нефриттованная глазурь | 1983 |

|

SU1137089A1 |

| СОСТАВ ЧЕРЕПИЧНОЙ ГЛАЗУРИ | 2011 |

|

RU2467986C1 |

| Глазурь | 1984 |

|

SU1175902A1 |

| ПРОЗРАЧНАЯ ГЛАЗУРЬ | 1995 |

|

RU2098367C1 |

Использование: в производстве электроизоляторов, установочных изделий и др. Сущность изобретения: глазурь содержит, мас.%: оксид кремния .70,40-71,65; оксид алюминия 11,0-12,40; оксид титана 0,02- 0,04; оксид кальция 3.26-4,00; оксид магния 2,50-3,00; оксид натрия 1,40-1,80; оксид калия 3,00-4,30; оксид хрома 1,85-2,18; оксид железа 2,30-2,70; оксид марганца 0,90-1,30. Характеристики глазури: температура размягчения 1210-1230°С, температура обжига изделий 1250-1290°С, пористость 0,20- 0,40 мм, термостойкость глазурованного образца 150-160°С, ЖИРгсмоо-с (4,74- - -4,82) 106 . 2 табл.

Т а б л и ц а 1

Та бл и ца2

Продолжение табл. 2

| Масленникова Г.Н | |||

| и др | |||

| Основы расчета составов масс и глазурей в электрокерамике | |||

| М.: Энергия, 1978, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Глазурь | 1989 |

|

SU1705268A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-05-07—Публикация

1991-02-20—Подача