Изобретение относится к составам глазурей, используемых при изготовлении высоковольтных электрофарфоровых изоляторов для наружных электрических установок.

Известна глазурь, содержащая, мас.%: SiOa 42,5-48,5; 7,5-8,6; ВаО 3,77-4,44; СаО 7,5-8,6; МдО 3,75-4,3; ZnO 6,25-7,2; 6,25-7,2; МпО 3,59-6,3; В20з 8,1-14,05.

Недостатком известной глазури является низкое удельное объемное электрическое сопротивление при 200°С, содержание мало распространенного в природе псевдостабильного В120з. что затрудняет его использование в массовом производстве.

Кроме того, температура обжига глазури не соответствует температуре обжига электрофарфора, снижение температуры плавления глазури ниже 1300-1320°С приводит до неспекшегося состояния, т.е. в черепке имеется открытая пористость. Такой электрофарфор не обладает необходимыми электрическими, механическими и другими свойствами, предъявляемыми к ним. Использование такого изолятора приводит к авариям и прекращению питания электроэнергией промышленных предприятий.

Известна глазурь, содержащая, мас.%: SI02 70-72,5; А 2Оз+ТЮ2 14,5-15,5; СаО 5,5- 6,5; МдО 1,0-2,4; ZnO 0,6-2,4; К20 4,2-5; Na20 0,2-0,6; Ре20з 0.3-0,6.

Недостатком данной глазури является низкое удельное объемное электрическое сопротивление, низкая механическая прочность на излом, белый цвет, не рекомендуемый при применении изоляторов в наружних электрических установках.

Цель изобретения - повышение удельного объемного электрического сопротивления, механической прочности на изгиб и получение поверхности светло-коричневого цвета.

О

ю

Јь СП О N5

I

Это достигается тем, что глазурь, включающая 5Ю2, , ТЮ2, CaO, MgO, ZnO, К20, N320, Ре20з, дополнительно содержит Сг20з и МпО при следующем соотношении компонентов, мас.%: SI02 54,09-58,65; А120з 12.18-13,05; Ре20з 1,33-2,42; ТЮ2 0,19-0,3; N320 2,07-2,26; К20 3,38-3,6; СаО 0.99-1.72: MgO 0,55-0,84; Сг20з 1-3; ZnO 18-21; МпО 0,14-0,31.

В качестве сырья используют, %: трахит Махарадзевского месторождения 7-10; андезит 10-25; кварцевый песок 6-12; огнеупорная глина 5; перлит Арагацкого месторождения 35-45; Сг20з 1-3; ZnO 18-21.

Сырьевые материалы в определенном процентном соотношении смешивают и измельчают мокрым способом в шаровой мельнице. Готовность глазури контролируют по остатку на сите № 006, остаток не должен превышать 0,05%.

Полученную глазурь методом окунания наносят на образцы и обжигают в пламенной печи при 1320-1380°С по режиму обжига электротехнического фарфора.

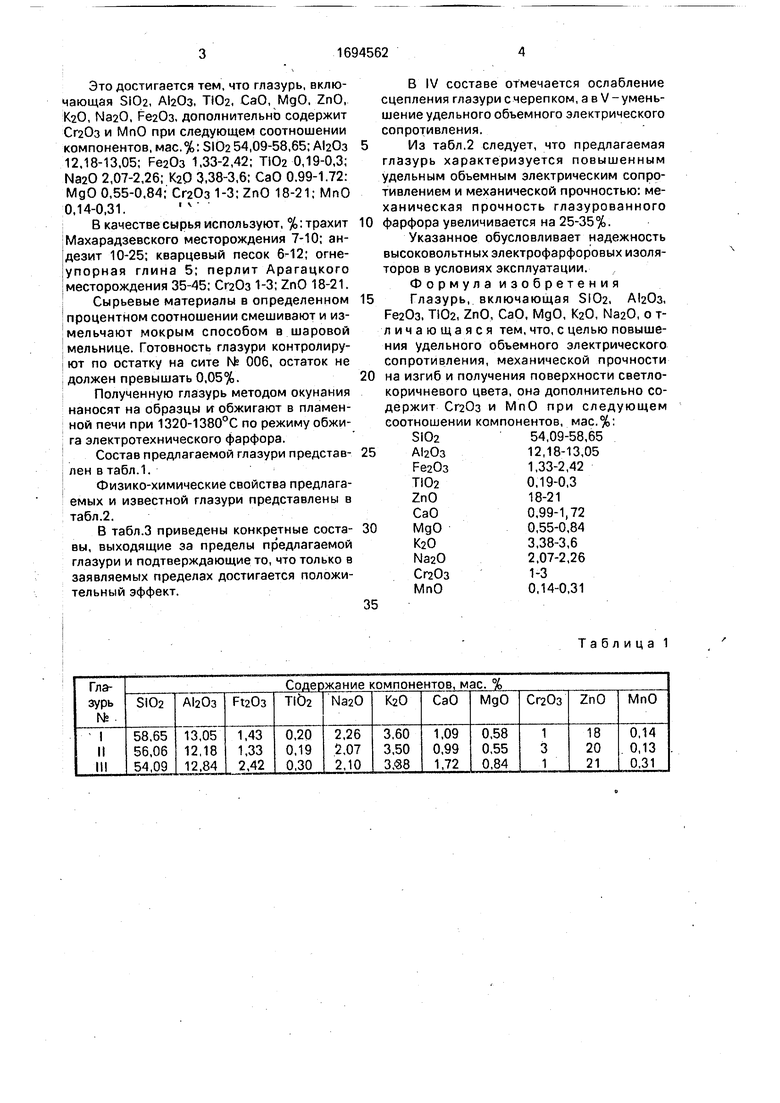

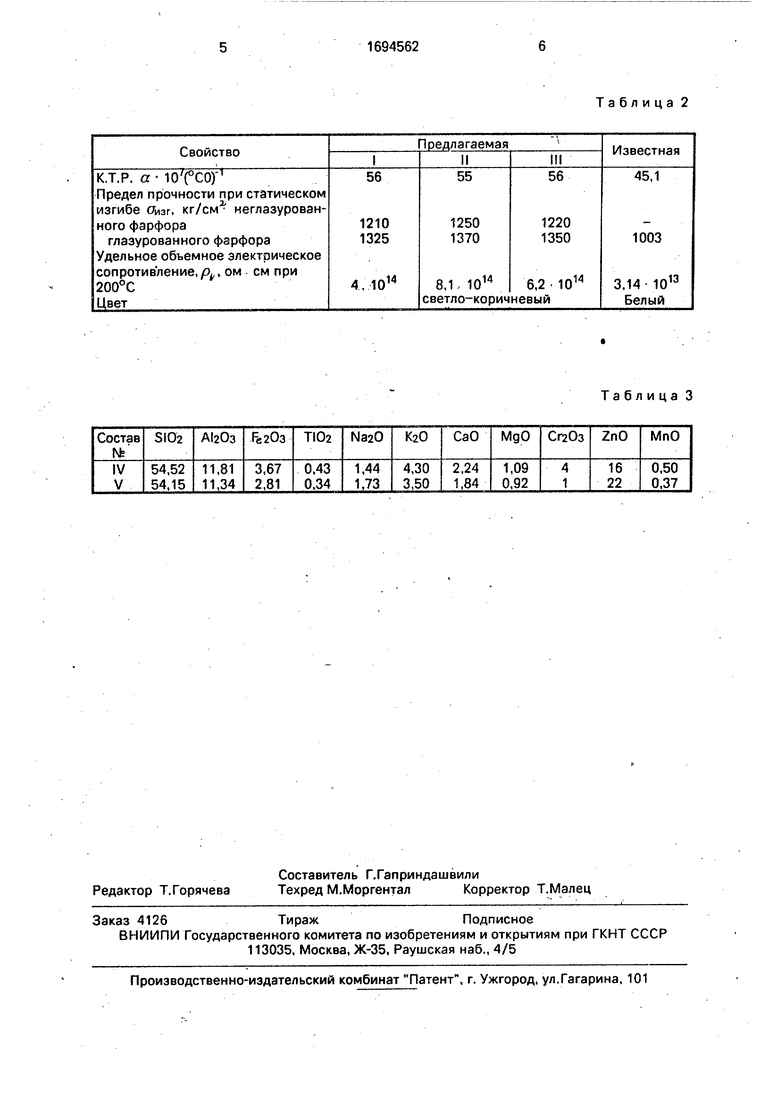

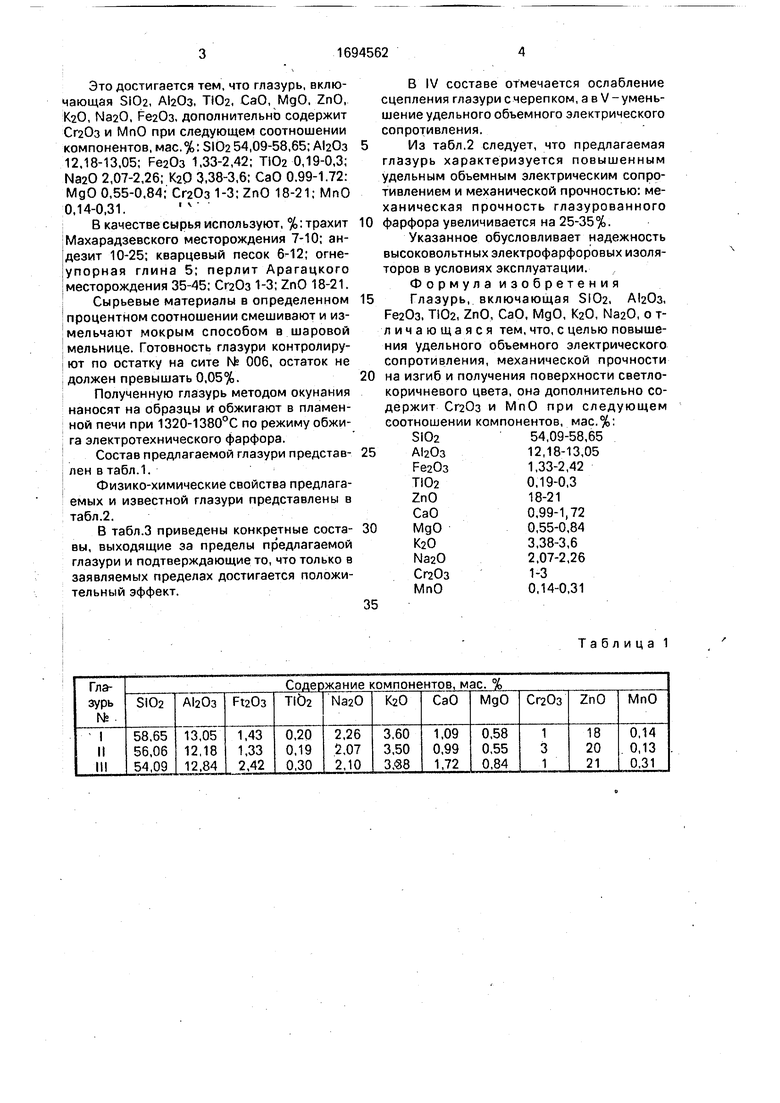

Состав предлагаемой глазури представлен в табл.1.

Физико-химические свойства предлагаемых и известной глазури представлены в табл.2.

В табл.3 приведены конкретные составы, выходящие за пределы предлагаемой глазури и подтверждающие то, что только в заявляемых пределах достигается положительный эффект.

В IV составе отмечается ослабление сцепления глазури с череп ком, а в V-уменьшение удельного объемного электрического сопротивления.

Из табл.2 следует, что предлагаемая

глазурь характеризуется повышенным удельным объемным электрическим сопротивлением и механической прочностью: механическая прочность глазурованного

0 фарфора увеличивается на 25-35%.

Указанное обусловливает надежность высоковольтных электрофарфоровых изоляторов в условиях эксплуатации. Формула изобретения

5 Глазурь, включающая SI02, , Ре20з, ТЮ2, ZnO, CaO, MgO, К20, Na20, о т- личающаяся тем, что, с целью повышения удельного объемного электрического сопротивления, механической прочности

0 на изгиб и получения поверхности светло- коричневого цвета, она дополнительно содержит Сг20з и МпО при следующем соотношении компонентов, мас.%:

5

0

5

Si02

Ре20з

ТЮ2

ZnO

СаО

MgO

К20

Na20

СггОз

МпО

54,09-58,65

12,18-13,05

1,33-2,42

0,19-0,3

18-21

0,99-1,72

0,55-0,84

3,38-3,6

2,07-2,26

1-3

0,14-0,31

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь для фарфоровых изделий | 1990 |

|

SU1772101A1 |

| Глазурь | 1989 |

|

SU1705268A1 |

| Нефриттованная глазурь | 1991 |

|

SU1761736A1 |

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Каменнок литье | 1989 |

|

SU1694540A1 |

| Стекло для стеклокристаллического материала | 1989 |

|

SU1788950A3 |

| Нефриттованная глазурь | 1991 |

|

SU1768564A1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Способ получения каменного литья | 1990 |

|

SU1790490A3 |

| Глазурь | 1990 |

|

SU1784598A1 |

Изобретение относится к составам глазурей, используемых при изготовлении высоковольтных электрофарфоровых изоляторов для наружных электрических установок. Цель изобретения - повышение удельного объемного электрического сопротивления, механической прочности на изгиб и получение поверхности светло-коричневого цвета. Для этого глазурь содержит, мас.%: SI02 54,09-58,65; 12,18-13,05; Ре20з 1,33- 2,42; TI02 0,19-0,30; ZnO 18-21; СаО 0,99- 1,72; МдО 0,55-0,84; К20 3,38-3,60; Na20 2,07-2,26; СгсОз 1-3; МпО 0,14-0,31. Материал имеет следующие свойства: удельное объемное электрическое сопротивление при 200°С 4 1014-8,1 1014 Ом см; механическая прочность при статическом изгибе 1325-1370 кг/см2; цвет - светло-коричневый, 3 табл.

Таблица 1

Таблица 2

Таблица 3

| Глазурь | 1975 |

|

SU545601A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Глазурь | 1972 |

|

SU498271A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-30—Публикация

1989-11-09—Подача