Изобретение относится к переработке растительного сырья, а именно к способу получения нового термостойкого реагента для глинистых растворов на основе технических лигносульфонатов, который может быть использован в нефтяной и газовой промышленности.

Цель изобретения - упрощение процесса.

Поставленная цель достигается тем, что процессы окисления и конденсации осуществляют одновременно в присутствии гекса- метилендиамина при соотношении лигносульфонаты технические : формалин : гексаметилендиамин : бихромат натрия 100:3,0-5,5:0,8-1,5:1,0-2,5.

Пример 1. Смесь 100 мас.ч. лигносульфонатов технических (ЛСТ) с содержанием сухих веществ 32%, 3,0 мас.ч. формалина, -8,0 мас.ч. гексаметилендиамина (ГМДА) и 1,0 мас.ч. бихромата натрия в четырехгорлой круглодонной колбе, снабженной мешалкой, термометром и обратным холодильником, нагревают при 90-95°С в течение 1-1.5 ч, после чего реакционный продукт охлаждают.

Аналогично готовят другие реагенты при различных соотношениях исходных компонентов.

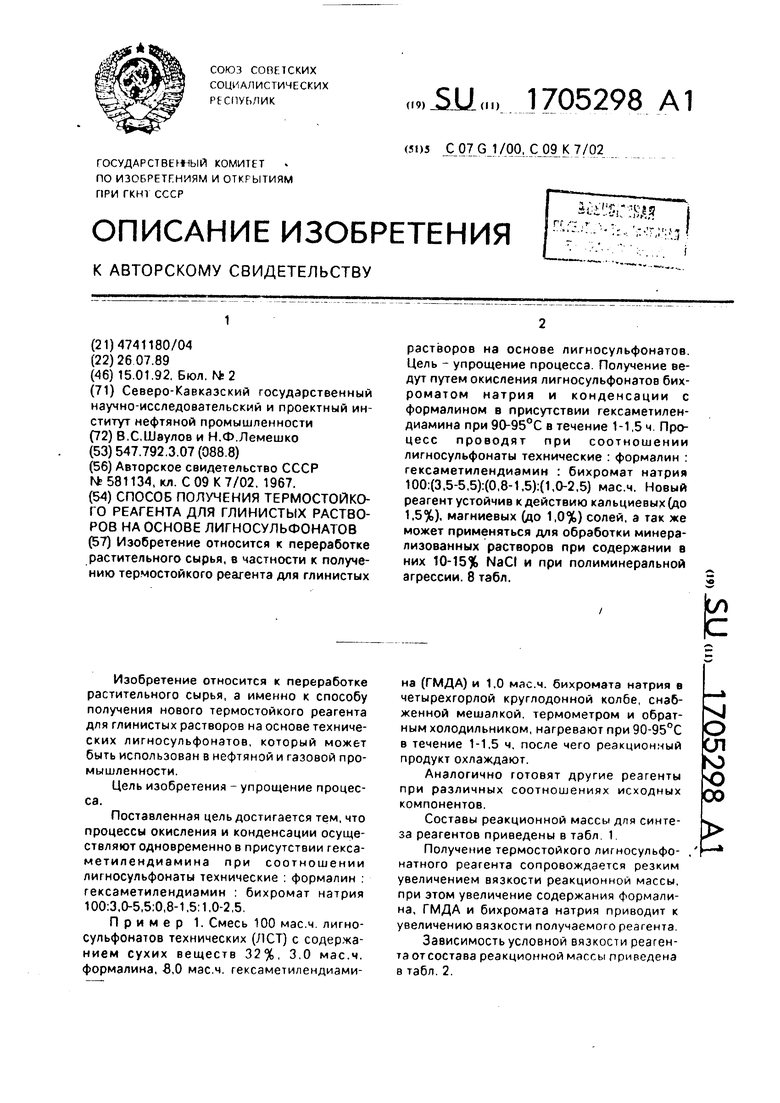

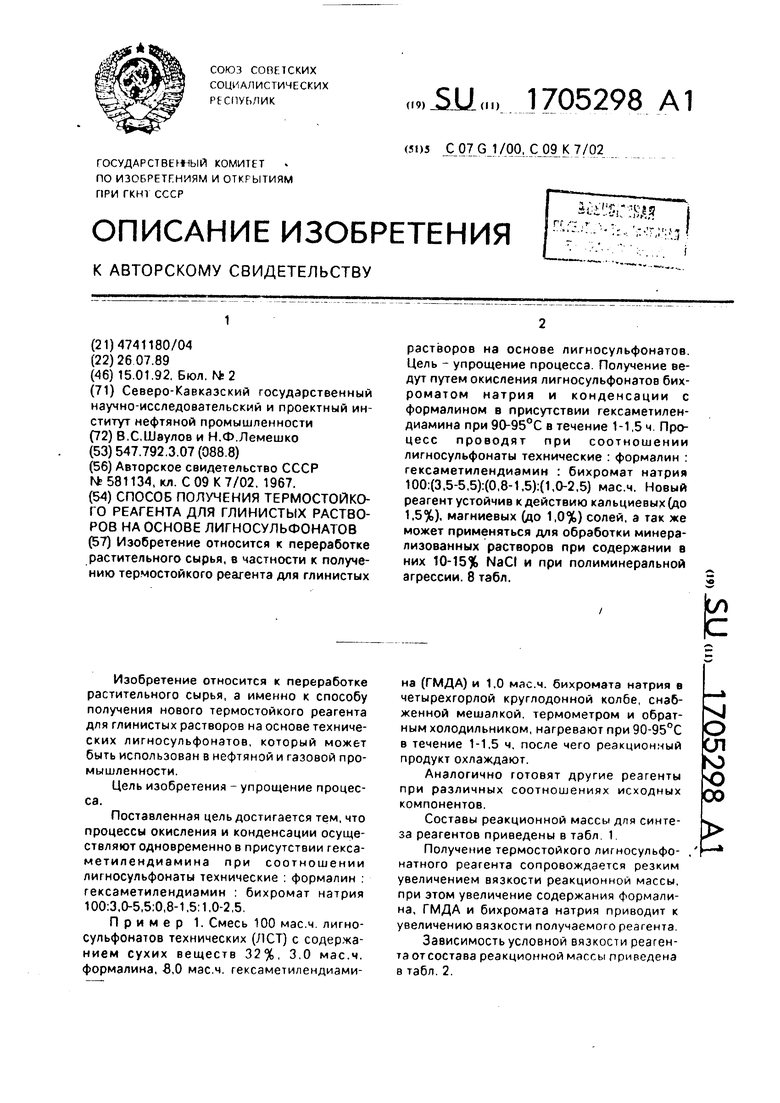

Составы реакционной массы для синтеза реагентов приведены в табл. 1.

Получение термостойкого лигносульфо- натного реагента сопровождается резким увеличением вязкости реакционной массы, при этом увеличение содержания Формалина, ГМДА и бихромата натрия приводит к увеличению вязкости получаемого реагента.

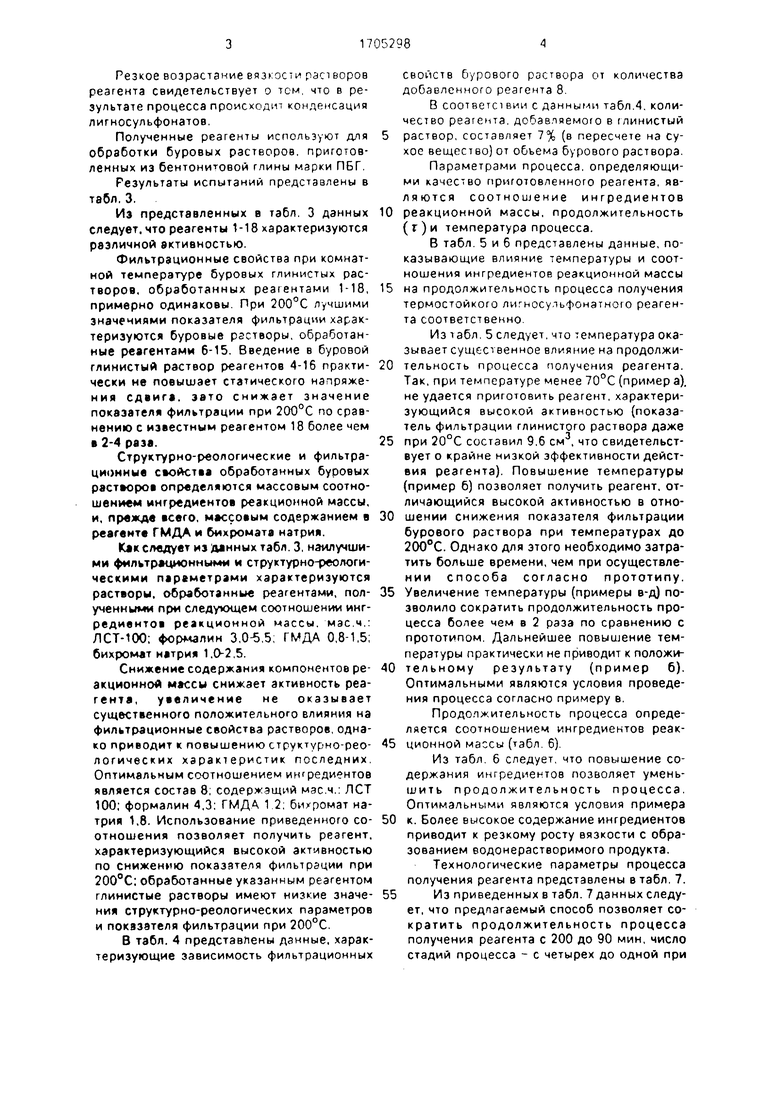

Зависимость условной вязкости реагента отсостава реакционной массы приведена в табл. 2.

Резкое возрастание вязкости растворов реагента свидетельствует о том, что в результате процесса происходит конденсация лигносульфонатов.

Полученные реагенты используют для обработки буровых растворов, приготовленных из бентонитовой глины марки ПБГ.

Результаты испытаний представлены в табл. 3.

Из представленных в табл. 3 данных следует, что реагенты 1-18 характеризуются различной активностью.

Фильтрационные свойства при комнатной температуре буровых глинистых растворов, обработанных реагентами 1-18, примерно одинаковы. При 200°С лучшими значениями показателя фильтрации характеризуются буровые растворы, обработанные реагентами 6-15. Введение в буровой глинистый раствор реагентов 4-16 практически не повышает статического напряжения сдвига, зато снижает значение показателя фильтрации при 200°С по сравнению с известным реагентом 18 более чем в 2-4 раза.

Структурно-реологические и фильтра- ционныв свойства обработанных буровых растворен определяются массовым соотношением ингредиентов реакционной массы, и, прежде всего, массовым содержанием в реагенте ГМДА и бихромата натрия.

Как следует из Данных табл. 3, наилучшими фильтрационнымм и структурно-реологическими параметрами характеризуются растворы, обработанные реагентами, полученными прм следующем соотношении ингредиентов реакционной массы, мае.ч.: ЛСТ-100; формалин 3,0-5,5; ГМДА 0,8-1,5; бихромат натрия 1,0-2,5.

Снижение содержания компонентов реакционной массы снижает активность реагента, увеличение не оказывает существенного положительного влияния на Фильтрационные свойства растворов, однако приводит к повышению структурно-реологических характеристик последних. Оптимальным соотношением ингредиентов является состав 8; содержащий мае.ч.: ЛСТ 100; формалин 4,3: ГМДА 1.2; бихромат натрия 1,8. Использование приведенного соотношения позволяет получить реагент, характеризующийся высокой активностью по снижению показателя фильтрации при 200°С: обработанные указанным реагентом глинистые растворы имеют низкие значения структурно-реологических параметров и показателя фильтрации при 200°С.

В табл. 4 представлены данные, характеризующие зависимость фильтрационных

свойств бурового раствора от количества добавленного реагента 8.

В соответс вии с данными табл.4, количество реагента, добавляемого в глинистый

раствор, составляет 7% (в пересчете на сухое вещество) от объема бурового раствора. Параметрами процесса, определяющими качество приготовленного реагента, являются соотношение ингредиентов

реакционной массы, продолжительность (г)и температура процесса.

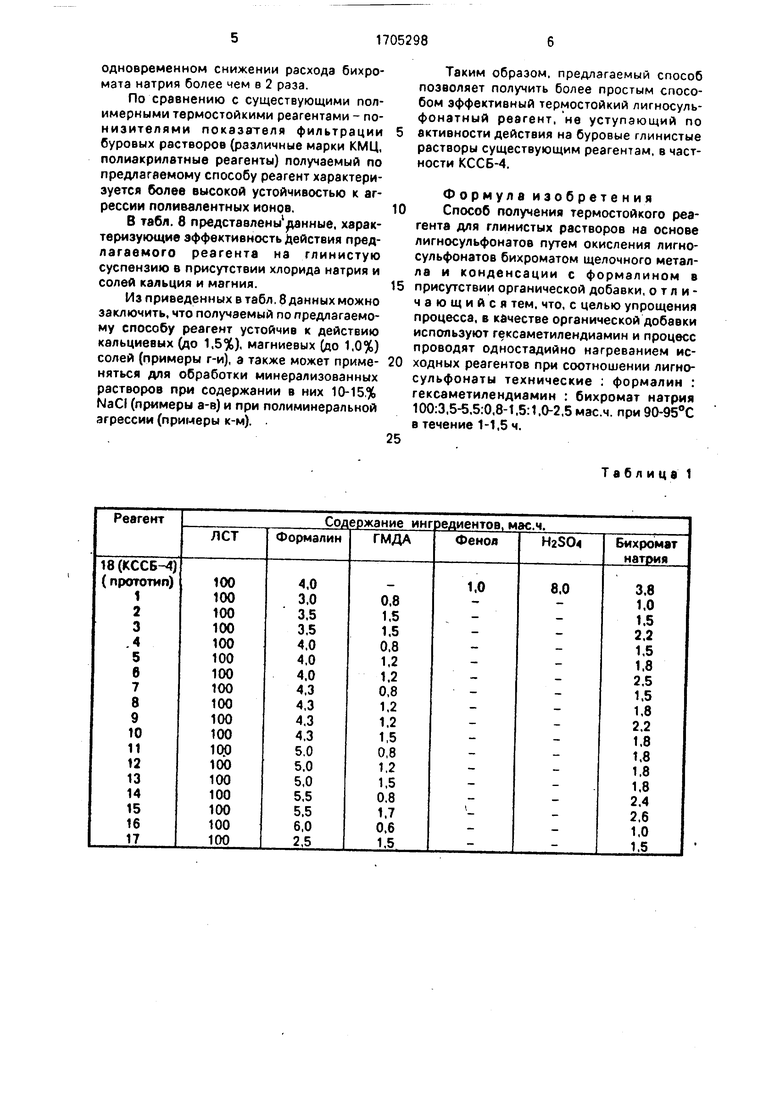

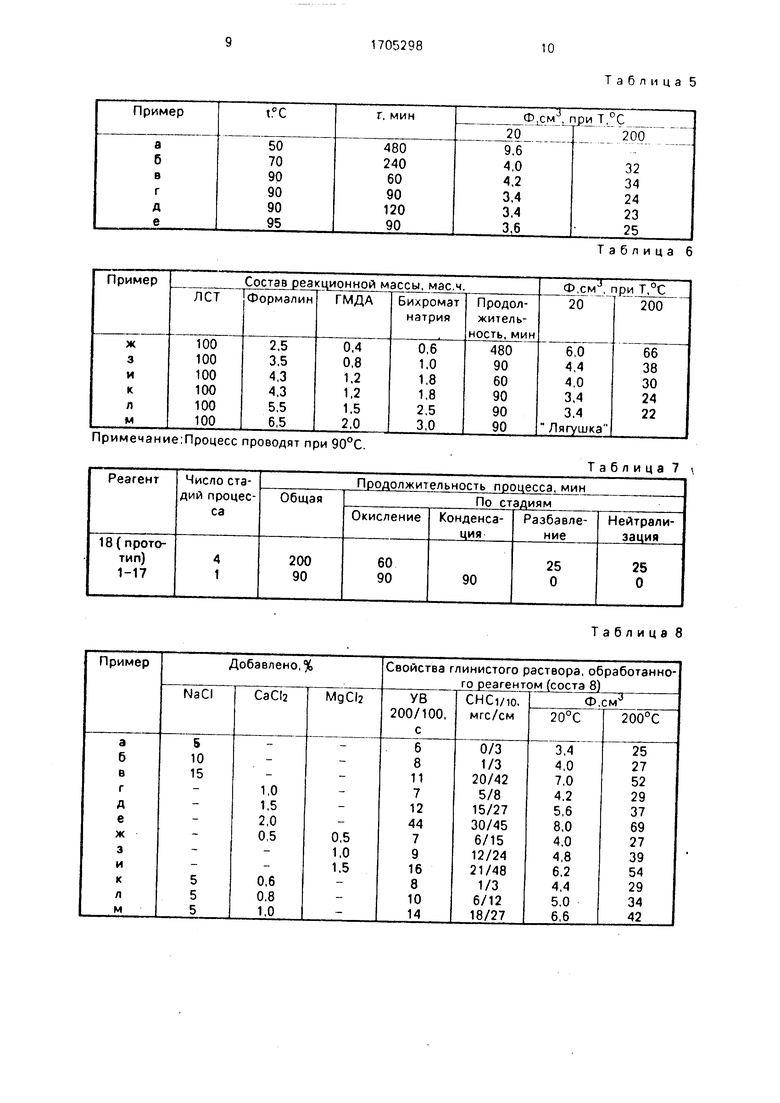

В табл. 5 и 6 представлены данные, показывающие влияние температуры и соотношения ингредиентов реакционной массы

на продолжительность процесса получения термостойкого лигносульфонатного реагента соответственно.

Из табл. 5 следует, что температура оказывает существенное влияние на продолжительность процесса получения реагента. Так, при температуре менее 70°С (пример а), не удается приготовить реагент, характеризующийся высокой активностью {показатель фильтрации глинистого раствора даже

при 20°С составил 9,6 см3, что свидетельствует о крайне низкой эффективности действия реагента). Повышение температуры (пример б) позволяет получить реагент, отличающийся высокой активностью в отношении снижения показателя фильтрации бурового раствора при температурах до 200°С. Однако для этого необходимо затратить больше времени, чем при осуществлении способа согласно прототипу.

Увеличение температуры (примеры в-д) позволило сократить продолжительность процесса более чем в 2 раза по сравнению с прототипом. Дальнейшее повышение температуры практически не приводит к положительному результату (пример б). Оптимальными являются условия проведения процесса согласно примеру в.

Продолжительность процесса определяется соотношением ингредиентов реакциоиной массы (табл. 6).

Из табл. 6 следует, что повышение содержания ингредиентов позволяет уменьшить продолжительность процесса. Оптимальными являются условия примера

к. Более высокое содержание ингредиентов приводит к резкому росту вязкости с образованием еодонерастворимого продукта.

Технологические параметры процесса получения реагента представлены в табл. 7.

Из приведенных в табл. 7 данных следует, что предлагаемый способ позволяет сократить продолжительность процесса получения реагента с 200 до 90 мин, число стадий процесса - с четырех до одной при

одновременном снижении расхода бихро- мата натрия более чем в 2 раза.

По сравнению с существующими полимерными термостойкими реагентами - понизителями показателя фильтрации буровых растворов (различные марки КМ Ц, полиакрилвтные реагенты) получаемый по предлагаемому способу реагент характеризуется более высокой устойчивостью к агрессии поливалентных ионов.

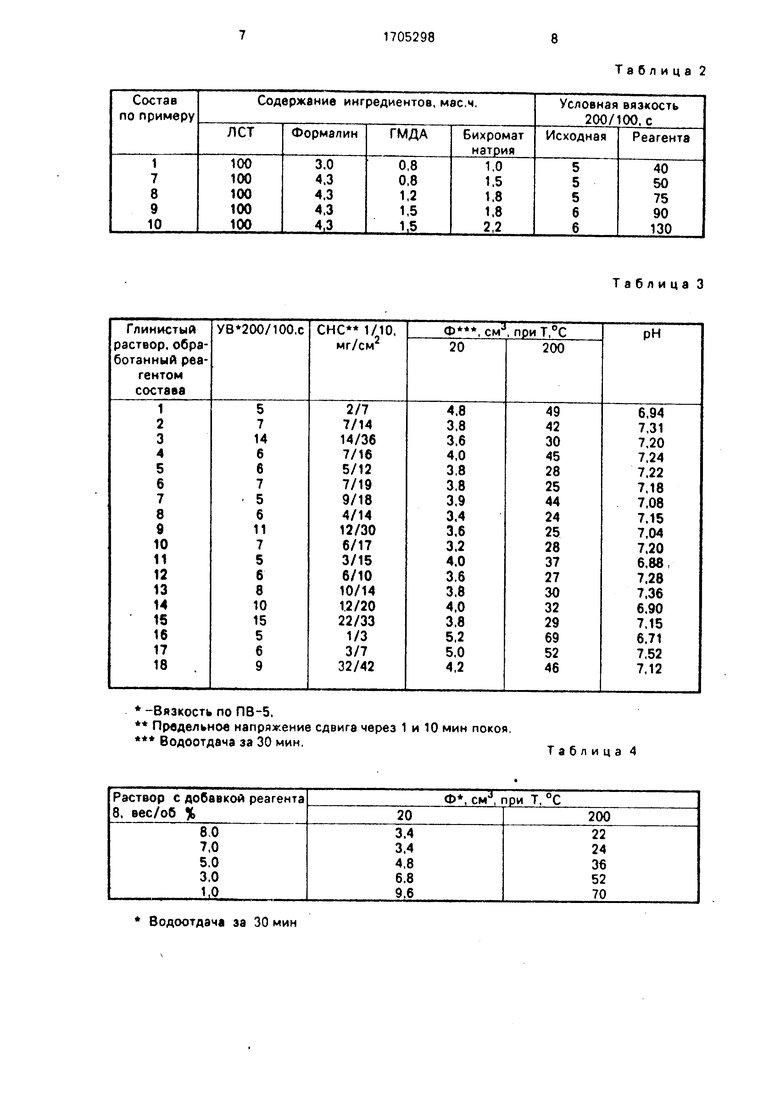

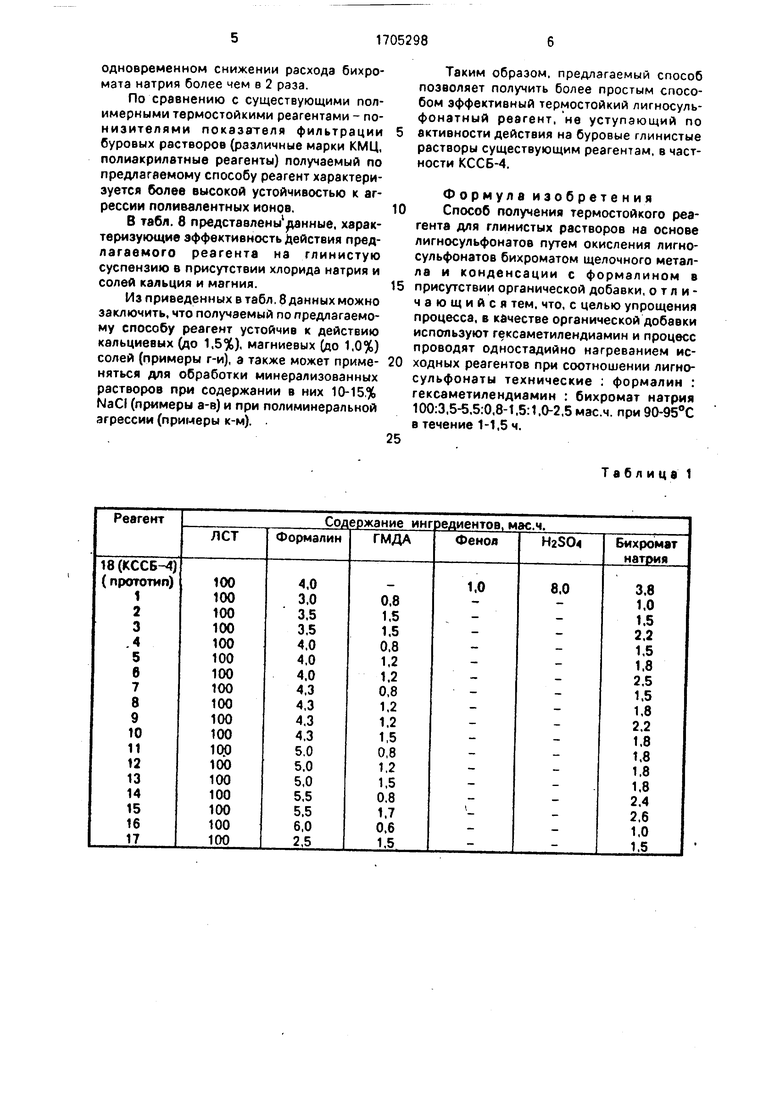

В табл. 8 представлены1 данные, характеризующие эффективность Действия пред- лагаемого реагента на глинистую суспензию в присутствии хлорида натрия и солей кальция и магния.

Из приведенных в табл. 8 данных можно заключить, что получаемый по предлагаемому способу реагент устойчив к действию кальциевых (до 1,5%), магниевых (до 1.0%) солей (примеры г-и), а также может применяться для обработки минерализованных растворов при содержании в них 10-15% NaCI (примеры а-в) и при полиминеральной агрессии (примеры к-м).

0

5

0

Таким образом, предлагаемый способ позволяет получить более простым способом эффективный термостойкий лигносуль- фонатный реагент, не уступающий по активности действия на буровые глинистые растворы существующим реагентам, в частности КССБ-4.

Формула изобретения Способ получения термостойкого реагента для глинистых растворов на основе лигносульфонатов путем окисления лигно- сульфонатов бихроматом щелочного металла и конденсации с формалином в присутствии органической добавки, отличающийся тем. что, с целью упрощения процесса, в качестве органической добавки используют гексаметилендиамин и процесс проводят одностадийно нагреванием исходных реагентов при соотношении лигно- сульфонаты технические : формалин : гексаметилендиамин : бихромэт натрия 100:3,5-5.5:0.8-1,5:1.0-2,5 мас.ч. при 90-95°С в течение 1-1,5 ч.

25

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАГЕНТ-СТАБИЛИЗАТОР ДЛЯ БУРОВЫХ РАСТВОРОВ И КОНЦЕНТРАТ БУРОВОГО РАСТВОРА | 2003 |

|

RU2237077C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152419C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2024 |

|

RU2831004C1 |

| Способ получения комплексного реагента-стабилизатора малоглинистых буровых растворов | 2022 |

|

RU2811833C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2023 |

|

RU2825132C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152418C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 2020 |

|

RU2756820C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 1997 |

|

RU2134283C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ХРОММЕТАЛЛСОДЕРЖАЩИХ ЛИГНОСУЛЬФОНАТНЫХ РЕАГЕНТОВ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152420C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АКРИЛОВОГО ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2022 |

|

RU2789679C1 |

Изобретение относится к переработке растительного сырья, в частности к получению термостойкого реагента для глинистых растворов на основе лигносульфонатов. Цель - упрощение процесса. Получение ведут путем окисления лигносульфонатов бих- роматом натрия и конденсации с формалином в присутствии гексаметилен- диамина при 90-95°С в течение 1-1,5 ч. Процесс проводят при соотношении лигносульфонаты технические : формалин : гексаметилендиамин : бихромат натрия 100:(3,5-5,5):(0,8-1,5):(1,0-2,5) мас.ч. Новый реагент устойчив к действию кальциевых (до 1.5%), магниевых (до 1,0%) солей, а так же может применяться для обработки минерализованных растворов при содержании в них 10-15% NaCI и при полиминеральной агрессии. 8 табл. Ё

Таблица 1

-Вязкость по ПВ-5,

Предельное напряжение сдвига через 1 и 10 мин покоя.

Водоотдача за 30 мин.

Водоотдача за 30 мин

Таблица 2

Таблица 3

Таблица 4

Примечание:Процесс проводят при 90°С.

Таблица 5

Таблица б

Таблица 7

Таблица 8

| Способ приготовления реагентов для глинистых растворов | 1967 |

|

SU581134A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1992-01-15—Публикация

1989-07-26—Подача