Изобретение относится к области металлургии цветных металлов и может быть использовано при переработке отвальных цинкжелезосодержащих шлаков медеплавильного производства.

Целью изобретения является повышение извлечения цинка в возгоны и получение клинкера, пригодного для производства цемента.

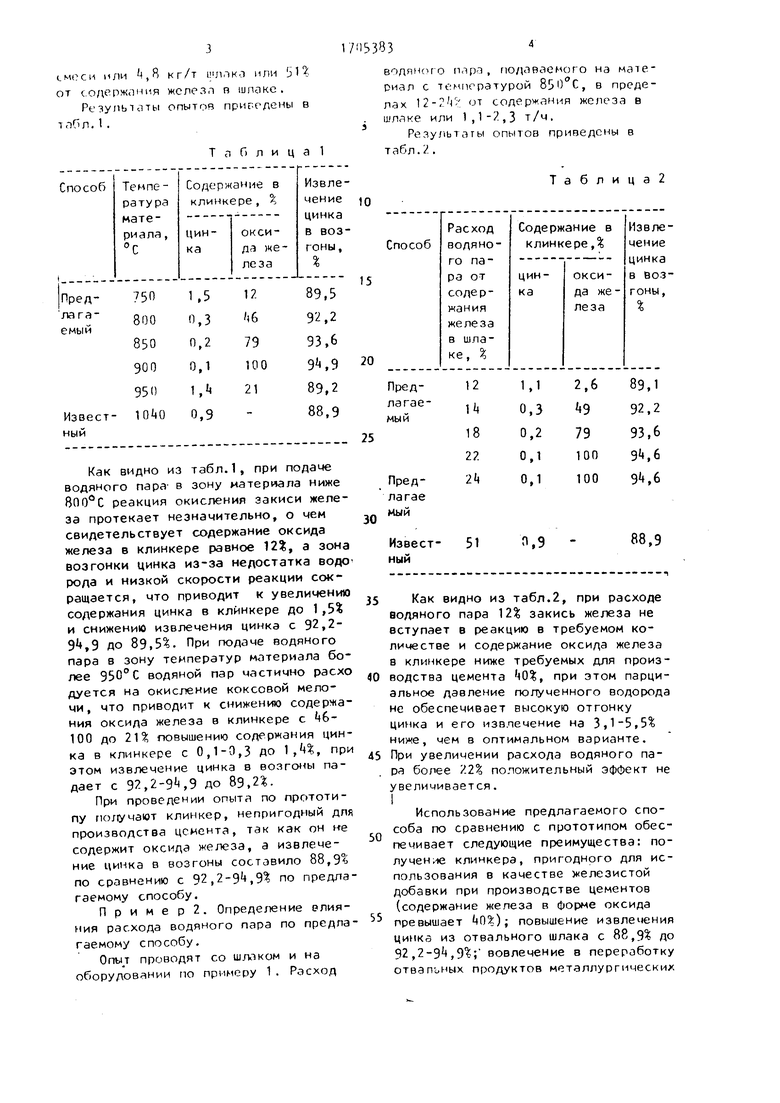

П р и м е р 1. Определение оптимальной температуры.

По предлагаемому способу отвальный шлак медеплавильного производства, состава,3;: цинк 7,3; свинец 0,8; медь 0,2; железо 29,6; оксид кальция 18,1 одновременно с коксовой мелочью подают в загрузочную течку вельц-печи (диаметр 5,0 м, длина 70 и) . Через сопло, установленное в отверстии загрузочной течки печи на расстоянии 1,5 и от футеровки и

направленное на материа , расположенный на 8-12 м от верхнего конца печи (Т 750-950°С), подают пар под давлением 8 атм. Расход материала 18% от содержания железа в шлаке или 1,7 т/ч. Загрузка печи 32 т/ч шлака и 14,4 т/ч коксовой мелочи.

Определяют содержание цинка, оксида л елеза в HHKepej извлечение цинка в возгоны.

Для сравнения проводят опыты по прототипу.

Шлак указанного состава, загружают в печь вместе с коксовой мелочью в указанных количествах. В загрузочную часть печи через сопло на материал (), расположенный на расстоянии. I м от разгрузочного конца печи, подают водяной пар в количестве 30% от объема паровоздушной

СП

оо оо

со

3

кг/т шлака или Ь1 % железа я шпаке.

опытов приселены в

Т а П л и ц а 1

Г/05383

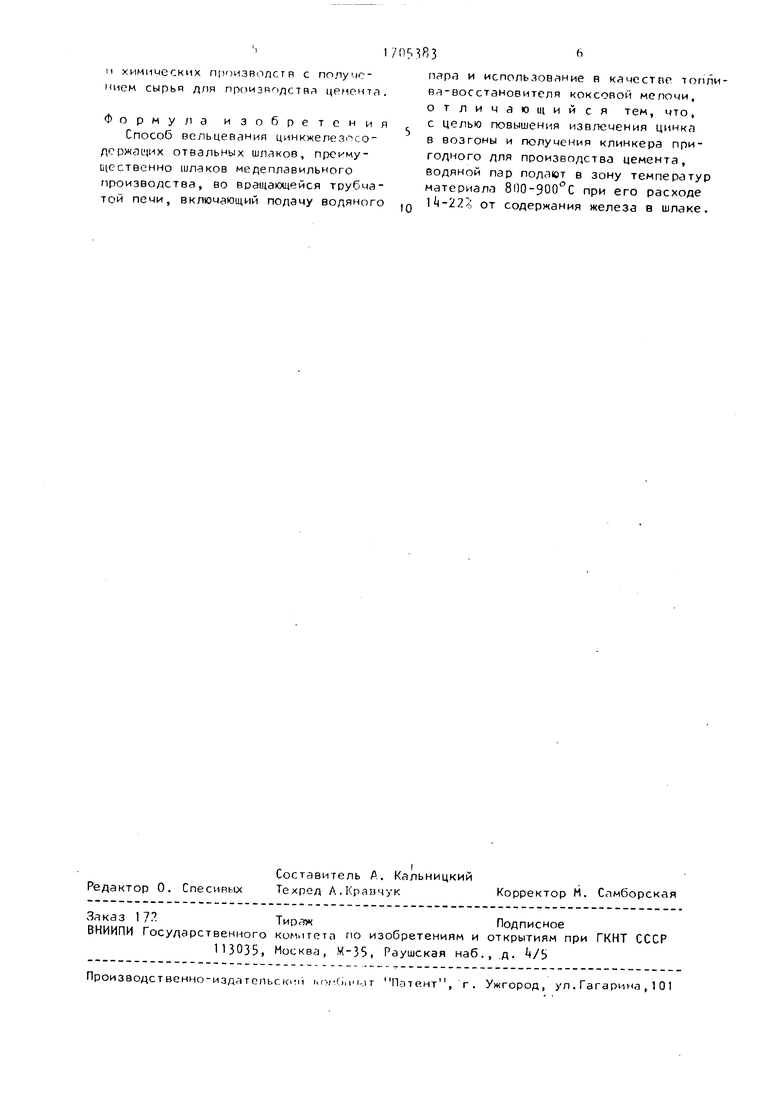

водяного пара , подаваемого на материал с температурой 850°С, в пределах 12-2 j1; от содержания железа в шлаке или 1,1-2,3 т/ч.

Результаты опытов приведены в табл.2 .

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСВИНЕЦОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2509815C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2516191C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Способ получения окиси цинка | 1988 |

|

SU1678876A1 |

| Способ получения окиси цинка | 1982 |

|

SU1068524A1 |

| Способ переработки пылей электродуговых печей | 2019 |

|

RU2732817C1 |

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| Способ переработки окисленного цинксвинецсодержащего сырья | 2023 |

|

RU2802932C1 |

| Шихта для вельцевания | 1990 |

|

SU1731850A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

Изобретение относится к металлургии цветных металлов и может быть использовано при переработке отвальных цинкжелезосодержащих шлаков медеплавильного производства. Цель изобретения - повышение извлечения цинка в возгоны и получение клинкера, пригодного для производства цемента. В известном способе вальцевания отвальных цинксодержащих шлаков с использованием в качестве топлива восстановителя коксовой мелочи и подачей в печь водяного пара водяной пар подают в зону температур материала 800-900°С при его расходе 14-22$ от содержания железа в шлаке. 2 табл.

Как видно из табл.1, при подаче водяного пара- в зону материала ниже 800°С реакция окисления закиси железа протекает незначительно, о чем свидетельствует содержание оксида железа в клинкере равное 12$, а зона возгонки цинка из-за недостатка водо рода и низкой скорости реакции сокращается, что приводит к увеличению содержания цинка в клинкере до 1,5% и снижению извлечения цинка с 92,2- 9,9 до 89,5%. При подаче водяного пара в зону температур материала более 950°С водяной пар частично расхо дуется на окисление коксовой мелочи, что приводит к снижению содержания оксида железа в клинкере с 100 до 21% повышению содержания цинка в клинкере с 0,1-0,3 до 1,$, при этом извлечение цинка в возгоны падает с 92,2-9М до 89,2%.

При проведении опыта по прототипу получают клинкер, непригодный для производства цемента, так как он не содержит оксида железа, а извлечение цинка в возгоны составило 88,9% по сравнению с 92,,9% по предлагаемому способу.

П р и м е р 2. Определение влияния расхода водяного пара по предлагаемому способу.

Опыт проводят со шлаком и на оборудовании по примеру 1. Расход

Как видно из табл.2, при расходе водяного пара 12% закись железа не вступает в реакцию в требуемом количестве и содержание оксида железа в клинкере ниже требуемых для производства цемента 0%, при этом парциальное давление полученного водорода не обеспечивает высокую отгонку цинка и его извлечение на 3,1-5,5% ниже, чем в оптимальном варианте.

При увеличении расхода водяного па- ра более 22% положительный эффект не увеличивается.

Использование предлагаемого способа по сравнению с прототипом обеспечивает следующие преимущества: получение клинкера, пригодного для использования в качестве железистой добавки при производстве цементов (содержание железа в форме оксида превышает 0%); повышение извлечения цинка из отвального шлака с 88,9% до 92,,9%; вовлечение в переработку отвальных продуктов металлургических

и химических производств с получением сырья для производства цемента.

Формула изобретения

Способ вельцевания цинкжелезосо- держащих отеальных шлаков, преимущественно шлаков медеплавильного производства, во вращающейся трубчатой печи, включающий подачу водяного

пара и использование в качестве топлива-восстановителя коксовой мелочи, отличающийся тем, что, с целью повышения извлечения цинка в возгоны и получения клинкера пригодного для производства цемента, водяной пар подают в зону температур материала 800-900°С при его расходе от содержания железа в шлаке.

| Способ вельцевания цинксодержащих материалов | 1980 |

|

SU929728A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ( СПОСОБ ВЕЛЬЦЕВЛНИЯ ЦИНККЕ.ПЕЗОСОДЕРЖАЩИХ ОТВАЛЬНЫХ МАТЕРИАЛОВ | |||

Авторы

Даты

1992-01-15—Публикация

1990-03-26—Подача