Изобретение относится к неразрушающему контролю качества материалов и может быть использовано для магнитографического контроля сварных швов и изделий, имеющих дефекты сплошности.

Цель изобретения - расширение технологических возможностей при работе в различных по интенсивности и характеру полях за счет выбора оптимального соотношения ферромагнитного порошка, имеющего фракции частиц различной формы, и органического наполнителя.

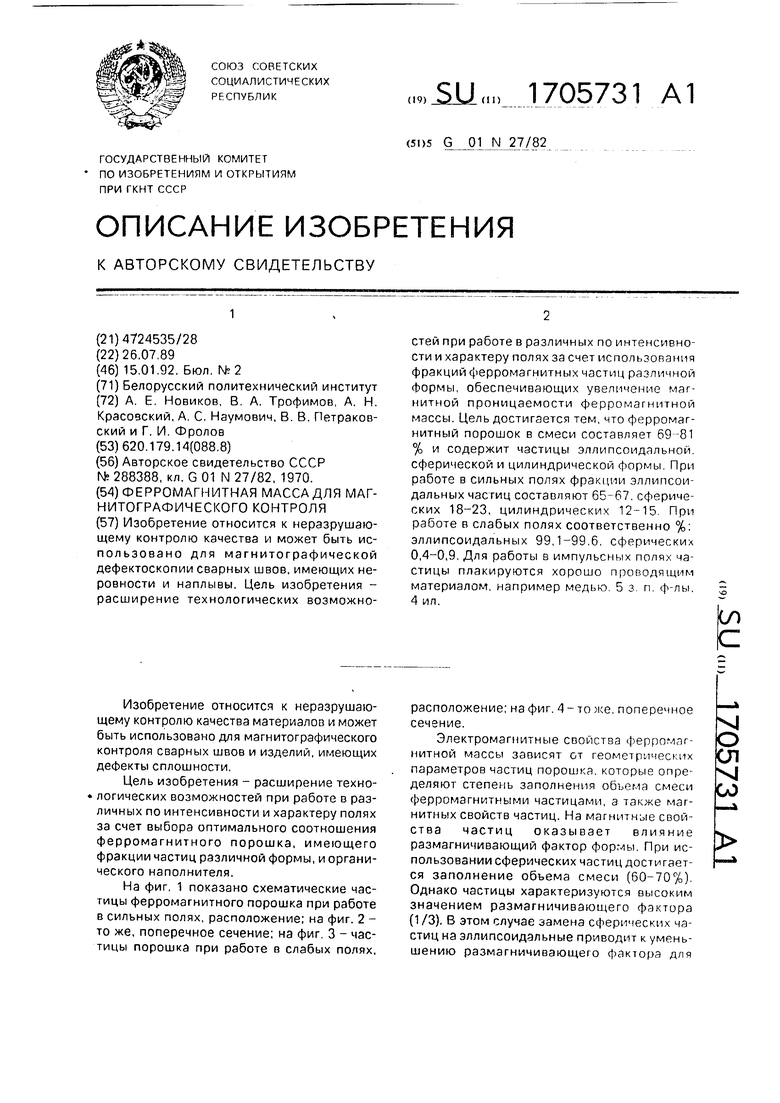

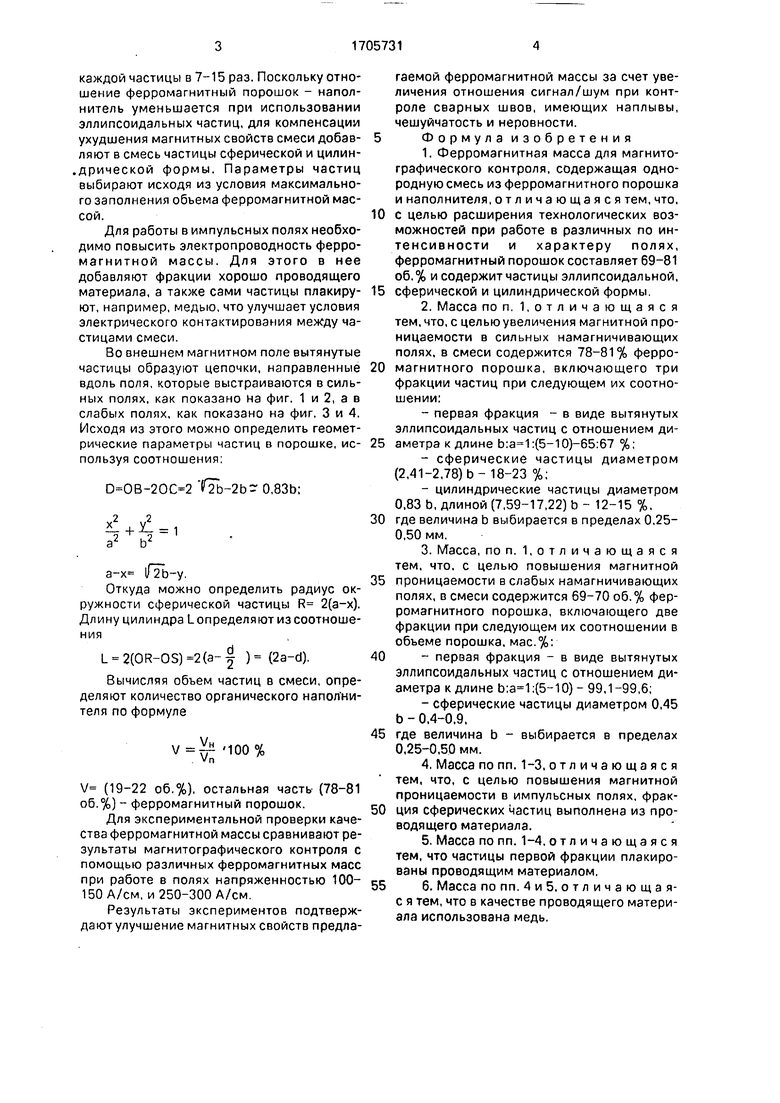

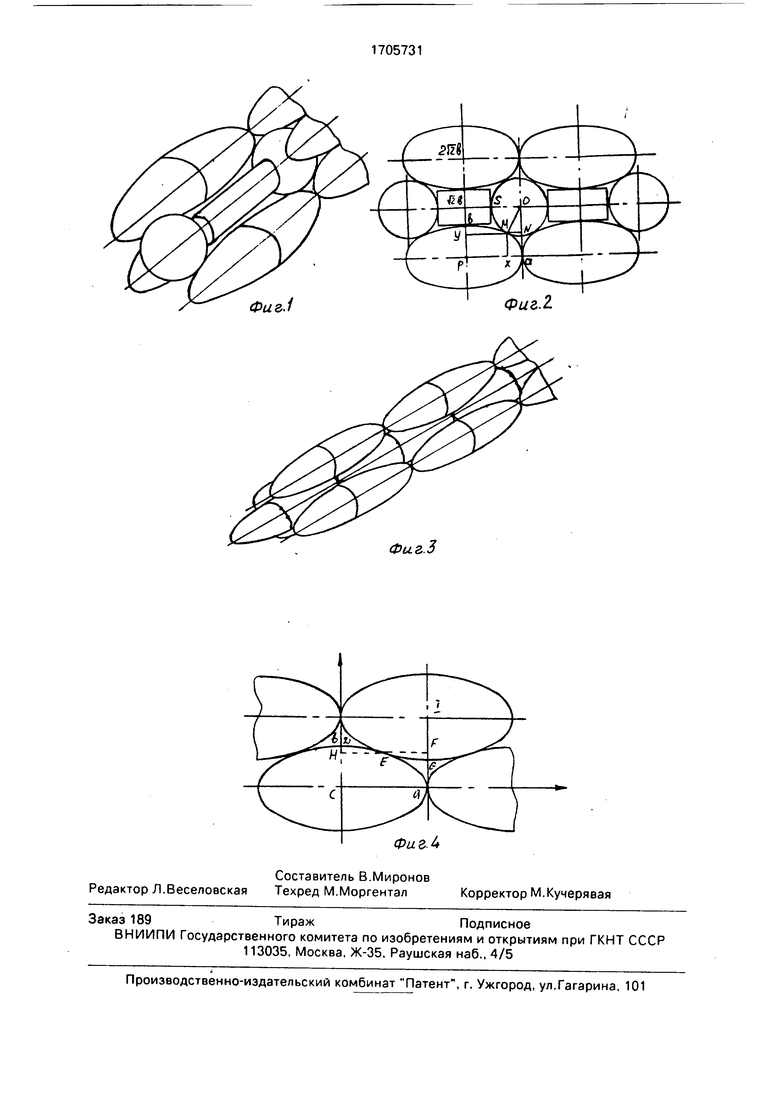

На фиг. 1 показано схематические частицы ферромагнитного порошка при работе в сильных полях, расположение; на фиг. 2 - то же, поперечное сечение; на фиг. 3 - частицы порошка при работе в слабых полях,

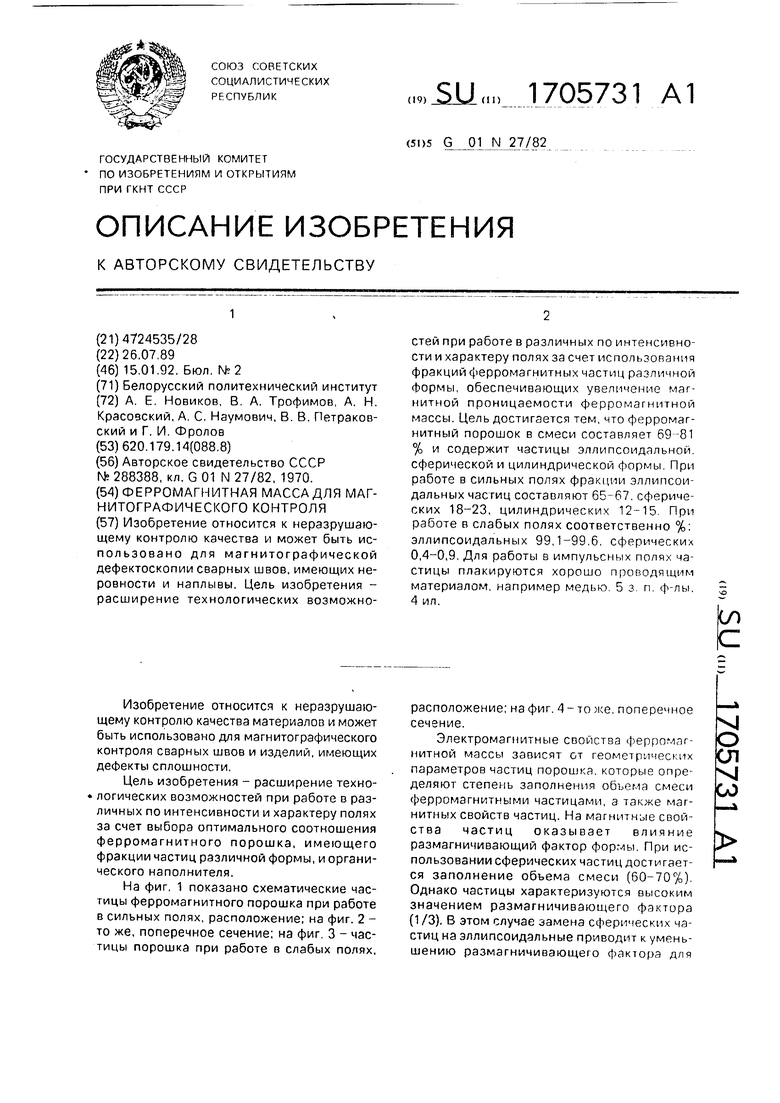

расположение; на фиг. 4 - то же, поперечное сечение.

Электромагнитные свойства ферромагнитной массы зависят от геометрических параметров частиц порошка, которые определяют степень заполнения объема смеси ферромагнитными частицами, а также магнитных свойств частиц. На магнитные свойства частиц оказывает влияние размагничивающий фактор формы. При использовании сферических частиц достигается заполнение обьема смеси (60-70%). Однако частицы характеризуются высоким значением размагничивающего фактора (1/3). В этом случае замена сферических частиц на эллипсоидальные приводит к уменьшению размагничивающего фактора для

х|

О

ел VJ

OJ

каждой частицы в 7-15 раз. Поскольку отношение ферромагнитный порошок - наполнитель уменьшается при использовании эллипсоидальных частиц, для компенсации ухудшения магнитных свойств смеси добавляют в смесь частицы сферической и цилин- .дрической формы. Параметры частиц выбирают исходя из условия максимального заполнения объема ферромагнитной массой.

Для работы в импульсных полях необходимо повысить электропроводность ферромагнитной массы. Для этого в нее добавляют фракции хорошо проводящего материала, а также сами частицы плакируют, например, медью, что улучшает условия электрического контактирования между частицами смеси.

Во внешнем магнитном поле вытянутые частицы образуют цепочки, направленные вдоль поля, которые выстраиваются в сильных полях, как показано на фиг. 1 и 2, а в слабых полях, как показано на фиг. 3 и 4. Исходя из этого можно определить геометрические параметры частиц в порошке, используя соотношения:

D OB-20C 2 t2b-2b- 0,83b; х2 v2

4- -У 1

a2 b2

а-х iTTb-y.

Откуда можно определить радиус окружности сферической частицы R 2(a-x). Длину цилиндра L определяют из соотношения

L 2COR-OS) 2(а- | ) (2a-d).

Вычисляя объем частиц в смеси, определяют количество органического напол ни- теля по формуле

V

УН Vn

100 %

V (19-22 об.%), остальная часть (78-81 об.%) - ферромагнитный порошок.

Для экспериментальной проверки качества ферромагнитной массы сравнивают результаты магнитографического контроля с помощью различных ферромагнитных масс при работе в полях напряженностью 100- 150 А/см, и 250-300 А/см.

Результаты экспериментов подтверждают улучшение магнитных свойств предлагаемой ферромагнитной массы за счет увеличения отношения сигнал/шум при контроле сварных швов, имеющих наплывы, чешуйчатость и неровности. Формула изобретения

1. Ферромагнитная масса для магнитографического контроля, содержащая однородную смесь из ферромагнитного порошка и наполнителя, отличающаяся тем, что,

с целью расширения технологических возможностей при работе в различных по интенсивности и характеру полях, ферромагнитный порошок составляет 69-81 об.% и содержит частицы эллипсоидальной,

сферической и цилиндрической формы.

2. Масса по п. 1,отличающаяся тем,что, с цельюувеличения магнитной проницаемости в сильных намагничивающих полях, в смеси содержится 78-81% ферро- магнитного порошка, включающего три фракции частиц при следующем их соотношении:

- первая фракция - в виде вытянутых эллипсоидальных частиц с отношением ди- аметра к длине (5-10)-65:67 %;

- сферические частицы диаметром (2,41-2,78) Ь- 18-23 %;

- цилиндрические частицы диаметром 0.83 Ь, длиной (7,59-17,22) b - 12-15 %. где величина b выбирается в пределах 0,25- 0,50 мм.

3. Масса, поп. 1,отличающаяся тем, что, с целью повышения магнитной

проницаемости в слабых намагничивающих полях, в смеси содержится 69-70 об.% ферромагнитного порошка, включающего две фракции при следующем их соотношении в объеме порошка, мас.%:

- первая фракция - в виде вытянутых эллипсоидальных частиц с отношением диаметра к длине (5-10)- 99,1-99,6;

- сферические частицы диаметром 0,45 b - 0.4-0.9.

где величина b - выбирается в пределах 0,25-0,50 мм.

4. Масса по пп. 1-3, отличающаяся тем, что, с целью повышения магнитной проницаемости в импульсных полях, фрак- ция сферических частиц выполнена из проводящего материала.

5. Масса по пп. 1-4. отличающаяся тем, что частицы первой фракции плакированы проводящим материалом, 6. Масса по пп. 4 и 5, о т л и ч а ю щ а я- с я тем, что в качестве проводящего материала использована медь.

Фи.2,.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Ферромагнитная масса для магнитографического контроля | 1989 |

|

SU1793357A1 |

| ЭЛЕКТРОННЫЙ МАГНИТОГРАФИЧЕСКИЙ ДЕФЕКТОСКОП | 2016 |

|

RU2631909C2 |

| Способ магнитографического контроля сварных соединений | 1989 |

|

SU1760439A1 |

| Способ магнитографического контроля | 1991 |

|

SU1832191A1 |

| Способ магнитографического контроля сварных соединений | 1990 |

|

SU1767408A1 |

| Устройство для магнитографического контроля сварных швов | 1983 |

|

SU1099267A1 |

| Способ магнитографического контроля сварных швов | 1991 |

|

SU1797033A1 |

| Способ магнитного контроля стыковых сварных швов | 1989 |

|

SU1677601A1 |

| Способ магнитографического контроля сварных швов | 1990 |

|

SU1805376A1 |

| Способ магнитографического контроля стыковых швов | 1990 |

|

SU1748037A1 |

Изобретение относится к неразрушающему контролю качества и может быть использовано для магнитографической дефектоскопии сварных швов, имеющих неровности и наплывы. Цель изобретения - расширение технологических возможностей при работе в различных по интенсивности и характеру полях за счет использования фракций ферромагнитных частиц различной формы, обеспечивающих увеличение магнитной проницаемости ферромагнитной массы. Цель достигается тем, что ферромагнитный порошок в смеси составляет 69-81 % и содержит частицы эллипсоидальной, сферической и цилиндрической формы. При работе в сильных полях фракции эллипсоидальных частиц составляют 65-67, сферических 18-23, цилиндрических 12-15. При работе в слабых полях соответственно %: эллипсоидальных 99,1-99.6, сферических 0,4-0,9. Для работы в импульсных полях частицы плакируются хорошо проводящим материалом, например медью, 5 з. п. ф-лы. 4 ил. (Л С

ФигЬ

| МАГНИТНЫЙ СПОСОБ КОНТРОЛЯ СВАРНОГО ШВА | 0 |

|

SU288388A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-15—Публикация

1989-07-26—Подача