Изобретение относится к области металлообработки, а именно к способам мерной резки микропровода.

Цель изобретения - повышение производительности при мерной резке микропровода .

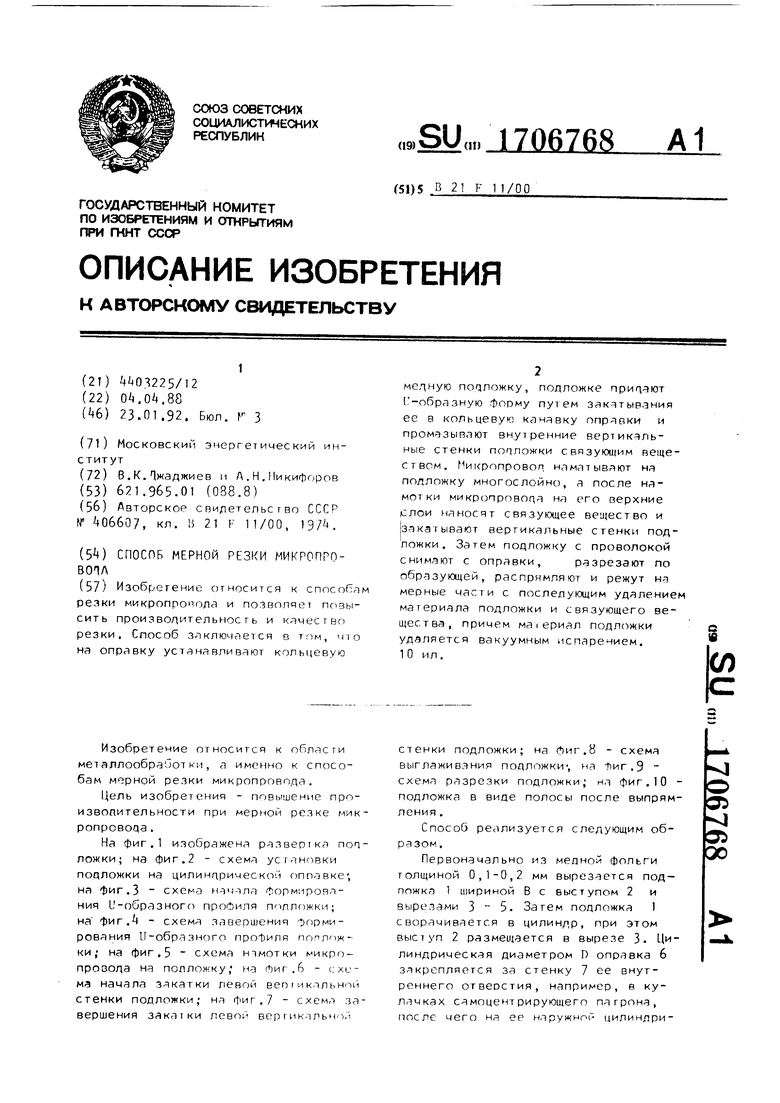

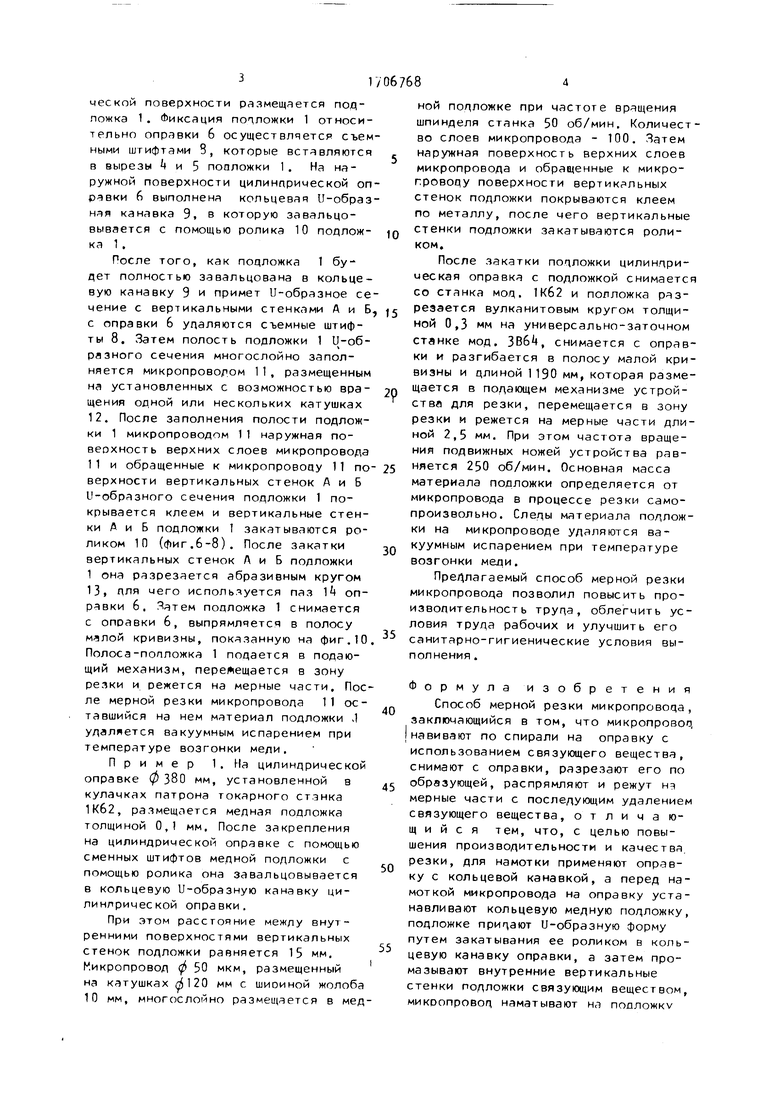

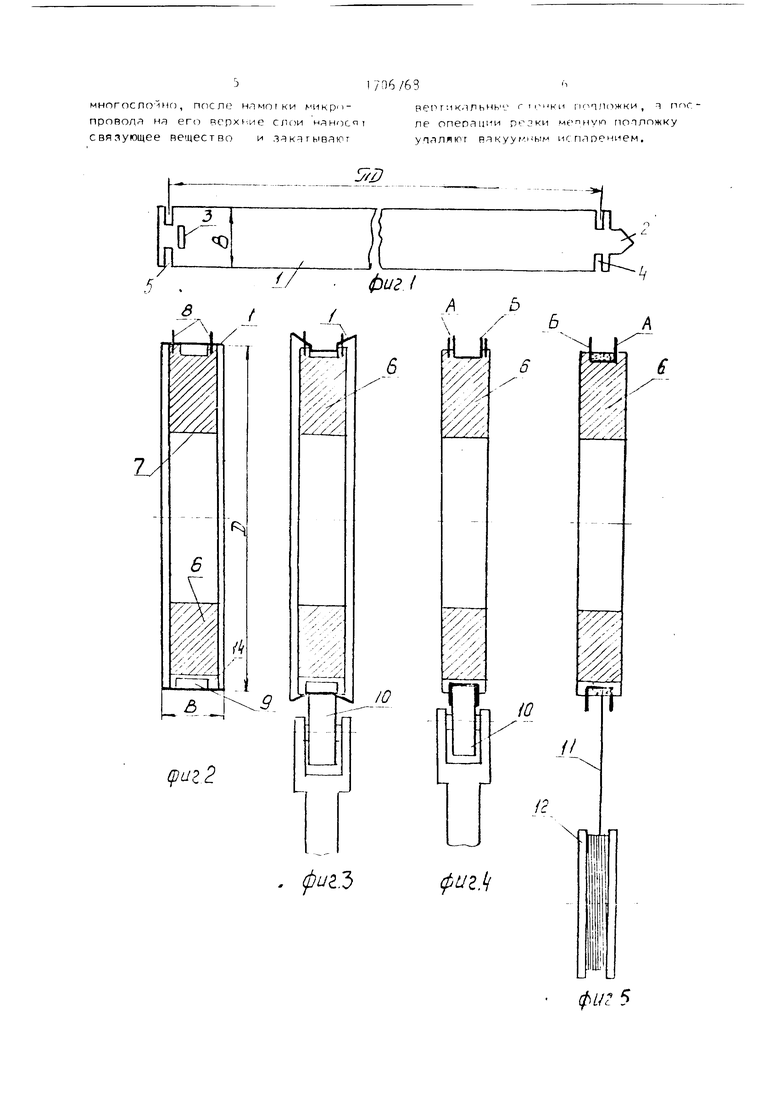

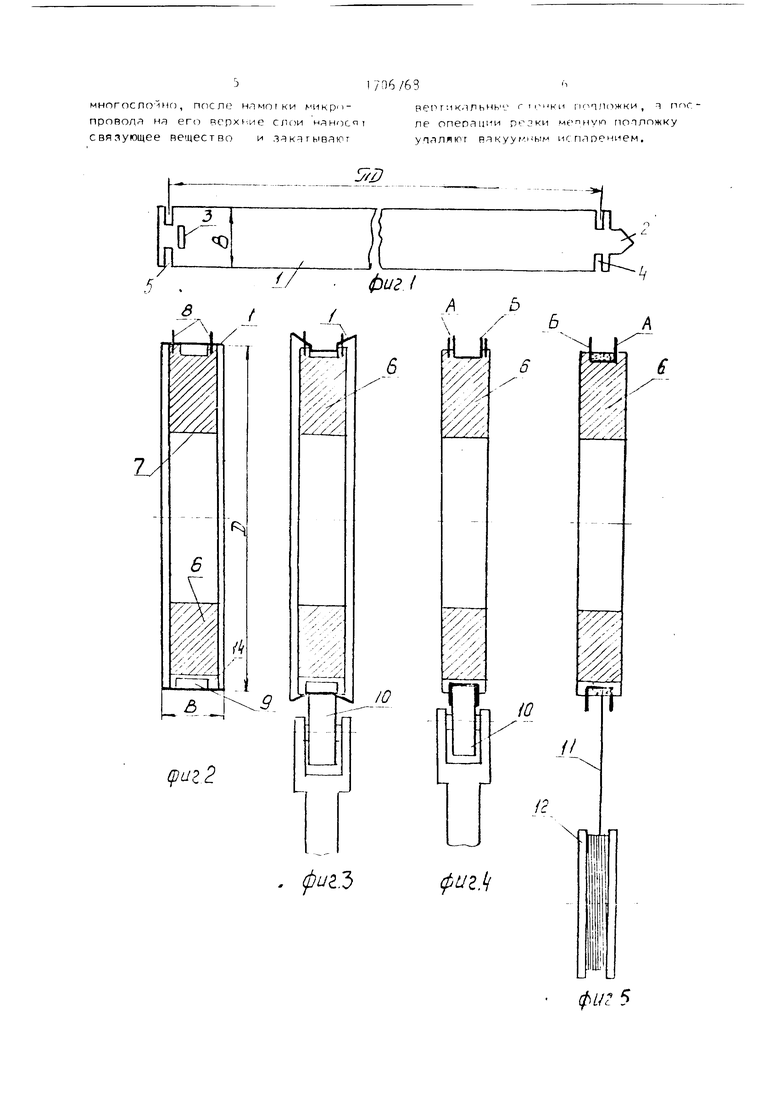

На фиг.1 изображена развертка пот- ложки; на фи г.2 - схема установки подложки на цилиндрической оппавке; на фиг.З схема начала Формирования L -образного профиля подложки; на фиг.А - схема завершения формирования U-образного профиля полложки; на фиг.5 схема нтмотки микро- прозода на попложку; на Фиг.6 - схема начала закатки левой вегиикальной стенки подложки; на фиг.7 схема завершения закатки левой вертикальной

стенки подложки; на фиг.8 - схема выглаживания подложки-, на Фиг. 9 схема разрезки подложки; на фиг.10 - подложка в виде полосы после выпрямления .

Способ реализуется следующим образом.

Первоначально из медной фольги толщиной 0,1-0,2 мм вырезается подложка 1 шириной В с выступом 2 и вырезами 3 5. Затем подложка 1 сворачивается в цилиндр, при этом выступ 2 размещается в вырезе 3. Цилиндрическая диаметром D оправка 6 закрепляется за стенку 7 ее внутреннего отверстия, например, в кулачках самоцентрирующего патрона, после чего на ее наружной цилиндриоэ

vj

3 00

ческой поверхности размещается подложка 1. Фиксация подложки 1 относительно оправки 6 осуществляете съемными штифтами 3, которые вставляются в вырезы и 5 попложки 1 . На наружной поверхности цилиндрической оправки 6 выполнена кольцевая U-образ няя канавка 9, в которую завальцо- вывается с помощью ролика 10 подложка 1 .

После того, как подложка 1 будет полностью завальцована в кольцевую канавку 9 и примет U-образное сечение с вертикальными стенками А и Б с оправки 6 удаляются съемные штифты 8. Затем полость подложки 1 Ц-об- раэного сечения многослойно заполняется микропроводом 11, размещенным на установленных с возможностью вращения одной или нескольких катушках 12. После заполнения полости подложки 1 микропроводом 11 наружная поверхность верхних слоев микропровода 11 и обращенные к микропровоцу 11 поверхности вертикальных стенок А и Б U-образного сечения подложки 1 покрывается клеем и вертикальные стенки А и Б подложки 1 закатываются роликом 10 (фиг.6-8). После закатки вертикальных стенок А и Б подложки 1 она разрезается абразивным кругом 13, для чего используется паз 1 оправки 6. Затем подложка 1 снимается с оправки 6, выпрямляется в полосу малой кривизны, показанную на фиг.10 Полоса-попложка 1 подается в подающий механизм, перемещается в зону резки и режется на мерные части. После мерной резки микропровода 11 оставшийся на нем материал подложки ,1 удаляется вакуумным испарением при температуре возгонки меди.

Пример 1. На цилиндрической оправке 0 380 мм, установленной в кулачках патрона токарного стэнка 1Кб2, размещается медная подложка толщиной 0,1 мм. После закрепления на цилиндрической оправке с помощью сменных штифтов медной подложки с помощью ролика она завальцовывается в кольцевую U-образную канавку ци- линлрической оправки.

При этом расстояние между внутренними поверхностями вертикальных стенок подложки равняется 15 мм. Микропровод ф 50 мкм, размещенный на катушках ,120 мм с шиоиной жолоба 10 мм, многослойно размещается в мед0

5

9

5

0

5

0

5

0

5

ной подложке при частоте вращения шпинделя станка 50 об/мин. Количество слоев микропровода - 100. Затем наружная поверхность верхних слоев микропровода и обращенные к микропроводу поверхности вертикальных стенок подложки покрываются клеем по металлу, после чего вертикальные стенки подложки закатываются роликом.

После закатки подложки цилиндрическая оправка с подложкой снимается со станка мод. 1К62 и полложка разрезается вулканитовым кругом толщиной 0,3 мм на универсально-заточном станке мод. ЗВб, снимается с оправки и разгибается в полосу малой кривизны и длиной 1190 мм, которая размещается в подающем механизме устройства для резки, перемещается в зону резки и режется на мерные части длиной 2,5 мм. При этом частота вращения подвижных ножей устройства равняется 250 об/мин. Основная масса материала подложки определяется от микропровода в процессе резки самопроизвольно. Следы материала подложки на микропроводе удаляются вакуумным испарением при температуре возгонки меди.

Предлагаемый способ мерной резки микропровода позволил повысить производительность труда, облегчить условия труда рабочих и улучшить его санитарно-гигиенические условия выполнения .

Формула изобретения Способ мерной резки микропровода , заключающийся в том, что микропровод навивают по спирали на оправку с использованием связующего вещества, снимают с оправки, разрезают его по образующей, распрямляют и режут нэ мерные части с последующим удалением связующего вещества, отличающийся тем, что, с целью повышения производительности и качества, резки, для намотки применяют оправку с кольцевой канавкой, а перед намоткой микропровода на оправку устанавливают кольцевую медную подложку, подложке придают U-образную форму путем закатывания ее роликом в кольцевую канавку оправки, а затем промазывают внутренние вертикальные стенки подложки связующим веществом, микропровод наматывают на ПОДЛОЖКУ

многослойно, после намогки микро- провода на его верхние слои наносит связующее вещество и закатывают

706/63

реп тм ка л г II.MIKM потложки, а пог. ле операции резки мепную попложку уплляюг па куу f- .иым испарением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мерной резки микропровода | 1988 |

|

SU1606243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2014 |

|

RU2558315C1 |

| Устройство для резки труб | 1982 |

|

SU1026976A1 |

| Способ изготовления баллонов | 1990 |

|

SU1785466A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 1993 |

|

RU2065335C1 |

| Способ резки проката и устройство для его осуществления | 1981 |

|

SU1007862A1 |

| СПОСОБ ПРОВОЛОЧНОЙ РЕЗКИ КРЕМНИЕВОГО СЛИТКА НА ПЛАСТИНЫ | 2010 |

|

RU2429964C1 |

| Способ изготовления поляризованного рефлектора | 1984 |

|

SU1215156A1 |

| Способ нанесения на прокат кольцевого концентратора напряжений | 1989 |

|

SU1639895A1 |

| Полуавтомат для сборки, склейки и пайки монтажных проводов со звуковой катушкой в динамических головках | 1988 |

|

SU1663669A1 |

Изобретение относится к способам резки микропрочода и позволяет повысить производительность и качество резки. Способ заключается в том, что на оправку устанавливают кольцевую медную подложку, подложке придают l -образную форму путем закатывзния ее в кольцевую канавку оправки и промазывают внутренние вертикальные стенки поаложки связующим веществом. Микропровоп наматывают на подложку многослойно, а после на- мотки микропровода на его верхние слои наносят связующее вещество и закатывают вертикальные стенки подложки. Затем подложку с проволокой снимают с оправки,разрезают по образующей, распрямляют и режут на мерные части с последующим удалением материала подложки и связующего вещества, причем материал подложки удаляется вакуумным испарением. 10 ил. (Л

8

L/

t Л

Г

& .

(риг.2

фиьъ

t

АЬ / Ь

//,

5

//

/S

/о

W

W

фиг.1{

фиг 5

фЦ2. Ю

| Приспособление для изменения угловой скорости воздушного винта в пределах каждого его оборота | 1927 |

|

SU6607A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1992-01-23—Публикация

1988-04-04—Подача