Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для разделения проката круглого поперечного сечения на заготовки.

Цель изобретения - повышение производительности и качества поверхности проката и снижение энгергоемкости последующего процесса разделения,

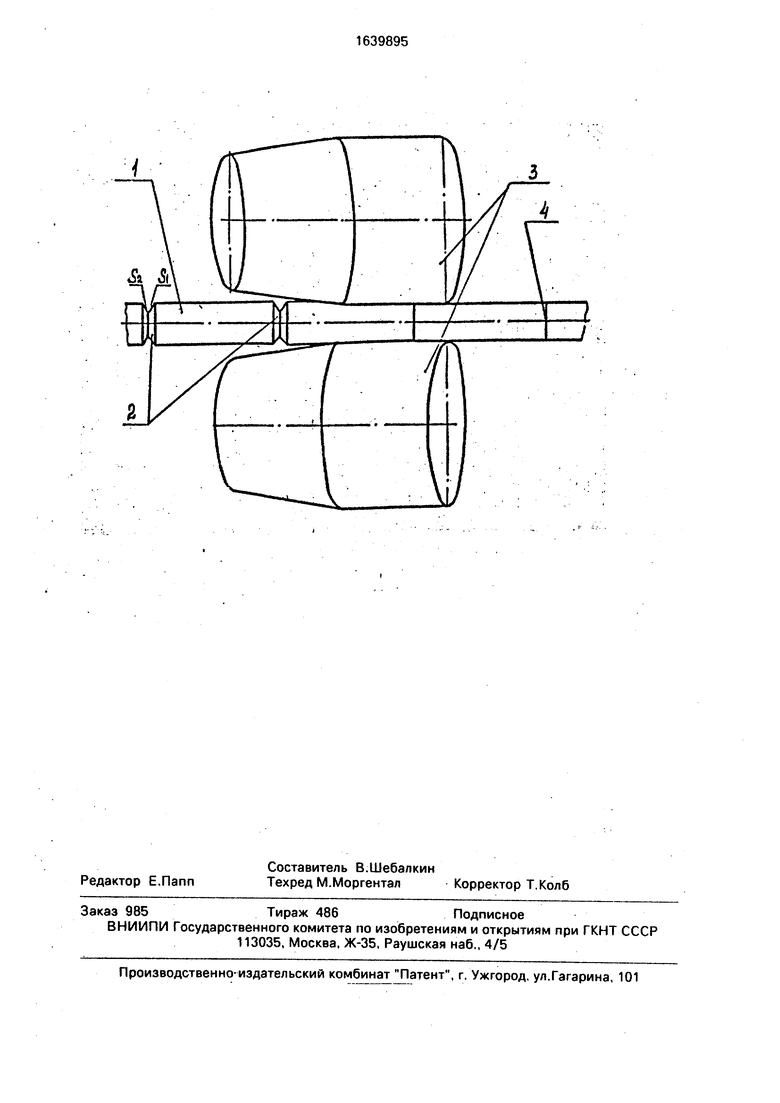

На чертеже приведена иллюстрация проведения способа нанесения на прокат кольцевого концентратора напряжений.

Способ осуществляют следующим образом.

На боковую поверхность проката наносят V-образную кольцевую канавку наклонно с отношением площади конической поверхности с его средней стороны по ходу его осевого перемещения к площади конической поверхности противоположной ей стороны равным 1,068...1,12.

Последующий закат канавки осуществляют в процессе обжатия проката по всей его поверхности. По мере непрерывной по- , дачи проката в очаг деформации обжатие его производится инструментом непрерывного действия, например, косорасположенными роликами. Прокатка штанги по всей ее длине в процессе заката концентратора напряжений включает возможность образования кольцевых следов от закатывающего инструмента и осуществляет калибровку проката.

При закатке в кольцевую канавку закатывают металл околоповерхностных слоев, а не только объем металла, предварительно выдавленный из нее. В процессе уменьшения диаметра проката происходит переоас- пределение металлов по его длине и как

О

со о

00

ю ел

следствие, закат сторон концентратора напряжений.

Поскольку при поперечно-винтовой прокатке металл на одну треть удлиняется вперед и на две трети назад, скорость пластического течения противоположных сторон концентратора различна. Вследствие этого кольцевая канавка заполняется металлом с передней стороны по ходу прокатки и с противоположной ей стороны в разных пропорциях.

Разница в скоростях пластического течения противоположных сторон концентратора проявляется также в стремлении сдвига этих сторон друг относительно друга, что благоприятно влияет на смыкание концентратора напряжений в его устье. Указанная особенность пластического течения позволяет осуществлять закат концентратора за один переход и исключает при этом возможность образования складок. Таким образом производительность процесса заката концентратора существенно увеличивается.

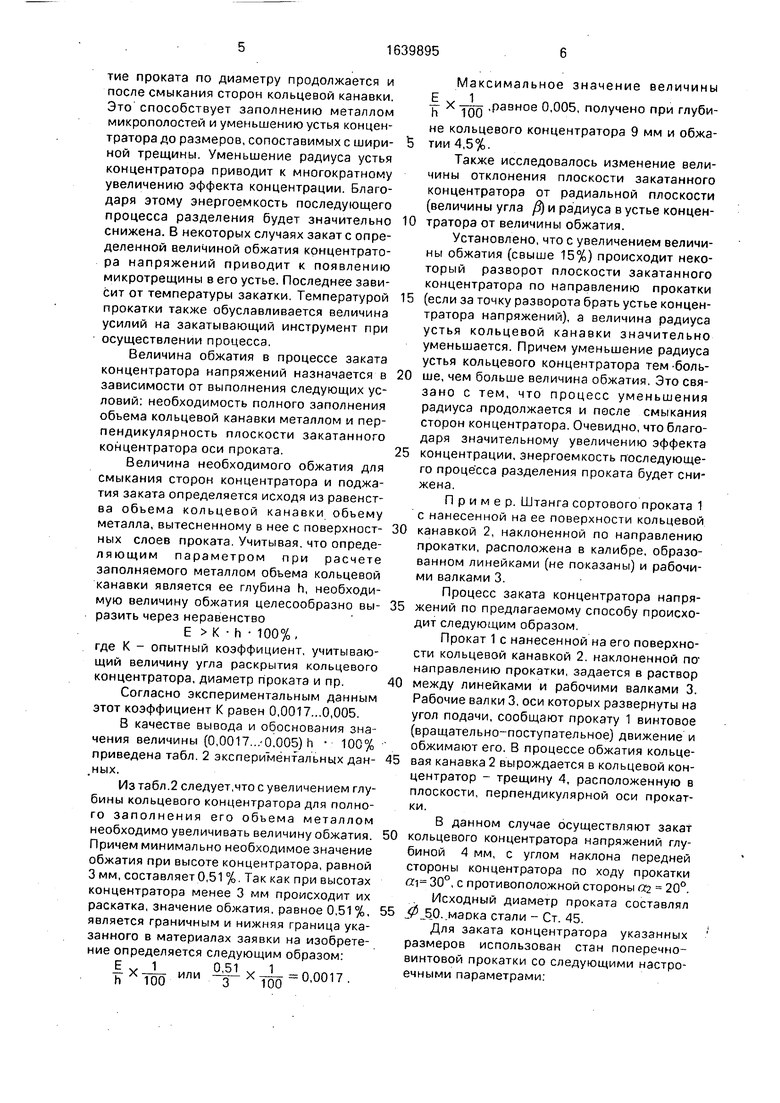

Согласно экспериментальным данным закат V-образной симметричной кольцевой канавки представляет собой риску, наклоненную в сторону, противоположную направлению прокатки. Для получения же заката - риски в плоскости, перпендикулярной оси прокатки, учитывая особенности заката концентратора при поперечно-винтовой прокатке, необходимо выполнять V-образную канавку с наклоном в направлении прокатки на 5-7°. При этих углах отношение площади конической поверхности кольцевой канавки с ее передней стороны по ходу прокатки к площади конической поверхности противоположной ей стороны составляет 1,068-1,12.

Концентратор напряжений представляет собой два усеченных конуса, имеющих единое основание. Известно, что площадь боковой поверхности усеченного конуса равна

S ЭГ(П + Г2)1,

(1)

где п - радиус проката;

Г2 - радиус проката в устье концентратора;

I - образующая. При этом

-- ,(2)

cos a

где h - глубина концентратора напряжений; а - угол между радиальной плоскостью, проходящей через устье концентратора напряжений, и образующей.

Из формул (1) и (2) следует, что

S± cos аг $2 cos a

(3)

где а - угол между радиальной плоскостью, проходящей через устье концентратора напряжений, и боковой поверхностью усеченного конуса с передней стороны по

ходу прокатки;

а.2 - угол между радиальной плоскостью, проходящей через устье концентратора напряжений, и боковой поверхностью усеченного конуса с задней стороны по ходу

прокатки.

Сумма углов ои и ai представляет собой угол у раскрытия кольцевого концентратора:

20

у а + «2

(4)

25

причем каждый из этих углов.с учетом угла ft наклона концентратора к оси проката, определяется по следующим выражением:

ai Ј+/,

(5)

30

«2

(6)

Исходя из того, что оптимальный диапазон углов раскрытия кольцевых канавок лежит в пределах у 30-50°, а оптимальными углами наклона являются углы 5 - 7°, рассчитывается диапазон значений Si/S2. Из формул (6), (5) и (3) следует, что

Si/Sz- 1,068-1,12. В обоснование пределов соотношений

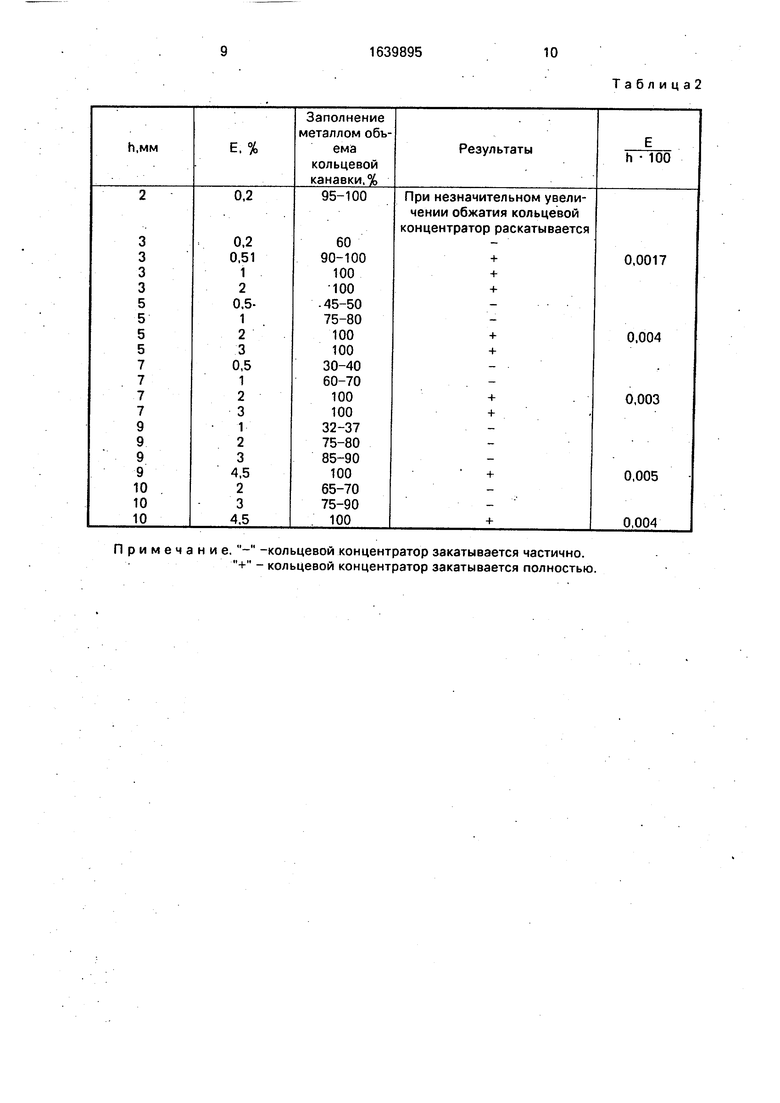

площадей Si/S2 приведена табл. 1 экспериментальных данных по закату кольцевых канавок.

Согласно экспериментальным данным, отклонение угла наклона концентратора от

диапазона 5-7° в меньшую или большую сторону приводит к значительному отклонению плоскости закатанного концентратора от радиальной плоскости либо в сторону направления прокатки, либо в противоположную ей сторону. Очевидно, что для последующего качественногс разделения проката наличие отклонений недопустимо. Как было показано ранее, существенным признаком описанного процесса является обжатие проката по всей поверхности при закате концентратора. Особенностью процесса заката концентратора, подчеркивающей значимость отличия предлагаемого способа от известного,является то.что обжатие проката по диаметру продолжается и после смыкания сторон кольцевой канавки. Это способствует заполнению металлом микрополостей и уменьшению устья концентратора до размеров, сопоставимых с шириной трещины. Уменьшение радиуса устья концентратора приводит к многократному увеличению эффекта концентрации. Благодаря этому энергоемкость последующего процесса разделения будет значительно снижена. В некоторых случаях закате определенной величиной обжатия концентратора напряжений приводит к появлению микротрещины в его устье. Последнее зависит от температуры закатки. Температурой прокатки также обуславливается величина усилий на закатывающий инструмент при осуществлении процесса.

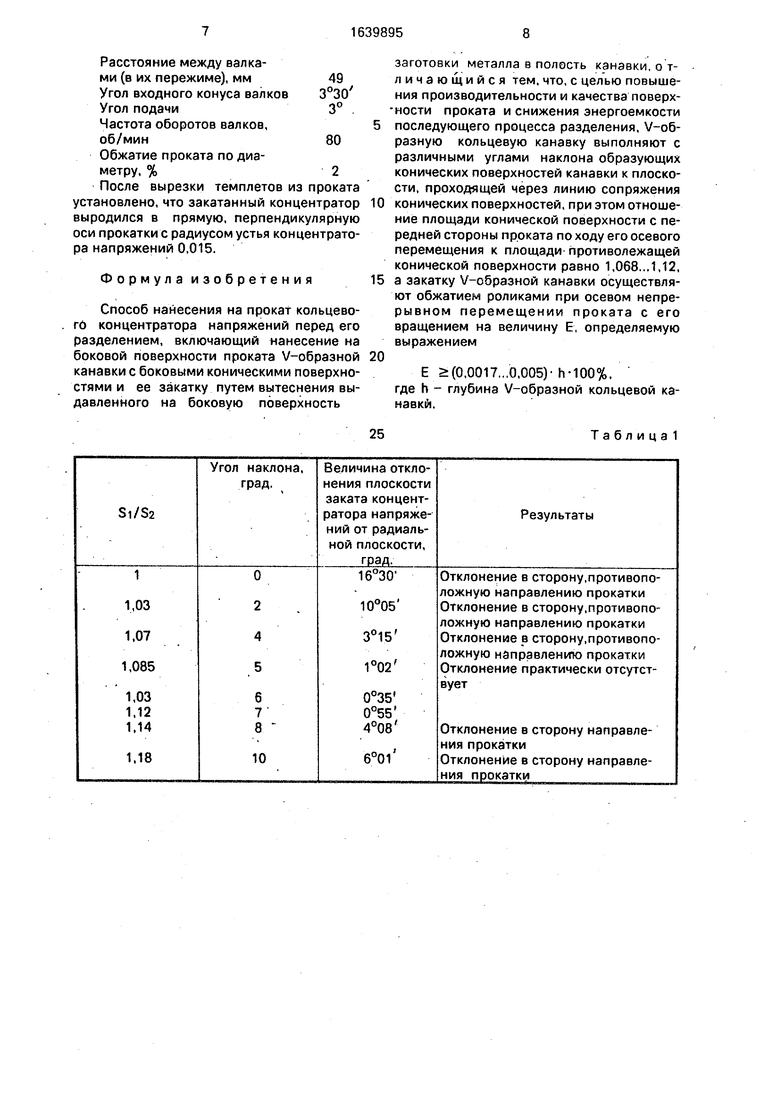

Величина обжатия в процессе заката концентратора напряжений назначается в зависимости от выполнения следующих условий: необходимость полного заполнения объема кольцевой канавки металлом и перпендикулярность плоскости закатанного концентратора оси проката.

Величина необходимого обжатия для смыкания сторон концентратора и поджа- тия заката определяется исходя из равенства обьема кольцевой канавки обьему металла, вытесненному в нее с поверхностных слоев проката. Учитывая, что определяющим параметром при расчете заполняемого металлом обьема кольцевой канавки является ее глубина h, необходимую величину обжатия целесообразно выразить через неравенство

Е К h 100%,

где К - опытный коэффициент, учитывающий величину угла раскрытия кольцевого концентратора, диаметр проката и пр.

Согласно экспериментальным данным этот коэффициент К равен 0,0017...0,005.

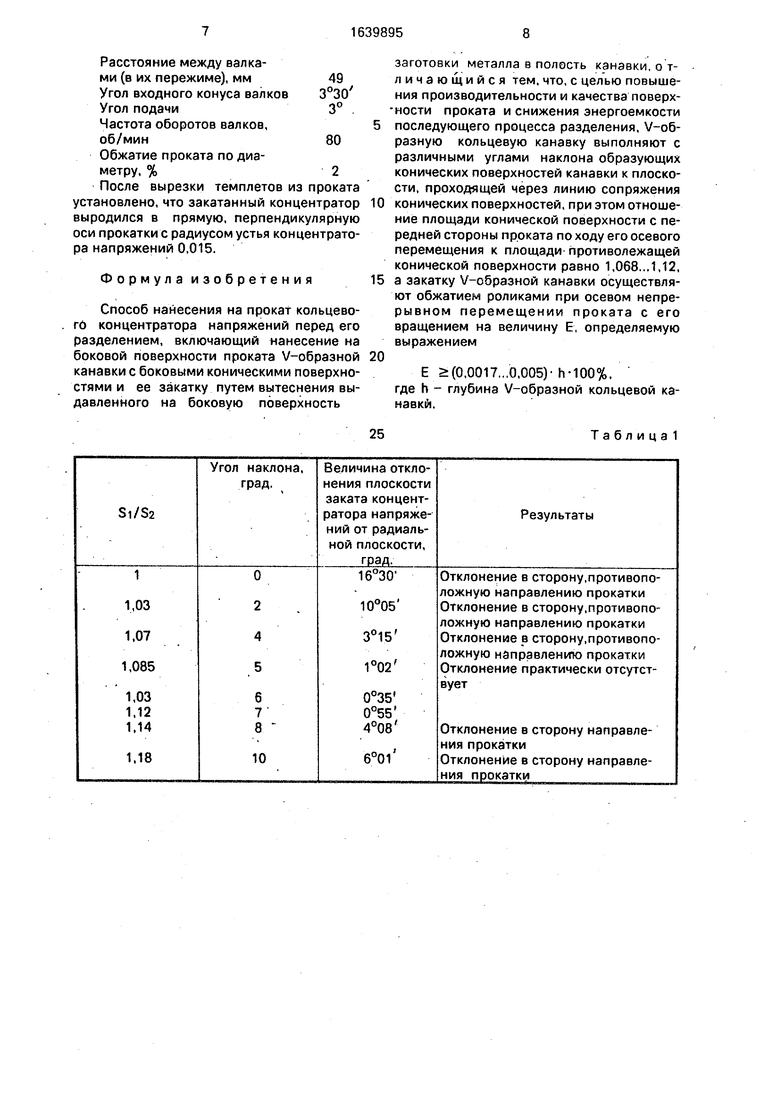

В качестве вывода и обоснования значения величины (0,0017../0.005) h 100% приведена табл. 2 экспериментальных дан- .ных.

Из табл.2 следует,что с увеличением глубины кольцевого концентратора для полного заполнения его обьема металлом необходимо увеличивать величину обжатия. Причем минимально необходимое значение обжатия при высоте концентратора, равной Змм, составляет 0,51 %. Так как при высотах концентратора менее 3 мм происходит их раскатка, значение обжатия, равное 0,51%, является граничным и нижняя граница указанного в материалах заявки на изобретение определяется следующим образом:

1

-ix-L

h 100

или °Ј1х

100

0.0017.

Максимальное значение величины т- X .равное 0,005, получено при глубине кольцевого концентратора 9 мм и обжа- 5 тип 4,5%.

Также исследовалось изменение величины отклонения плоскости закатанного концентратора от радиальной плоскости (величины угла /5) и радиуса в устье концен- 10 тратора от величины обжатия.

Установлено, что с увеличением величины обжатия (свыше 15%) происходит некоторый разворот плоскости закатанного концентратора по направлению прокатки 15 (если за точку разворота брать устье концентратора напряжений), а величина радиуса устья кольцевой канавки значительно уменьшается. Причем уменьшение радиуса устья кольцевого концентратора тем-боль- 0 ше, чем больше величина обжатия. Это связано с тем, что процесс уменьшения радиуса продолжается и после смыкания сторон концентратора. Очевидно, что благодаря значительному увеличению эффекта 5 концентрации, энергоемкость последующего процесса разделения проката будет снижена.

Пример. Штанга сортового проката 1 с нанесенной на ее поверхности кольцевой 0 канавкой 2, наклоненной по направлению прокатки, расположена в калибре, образованном линейками (не показаны) и рабочими валками 3.

Процесс заката концентратора напря- 5 жений по предлагаемому способу происходит следующим образом.

Прокат 1 с нанесенной на его поверхности кольцевой канавкой 2. наклоненной по1 направлению прокатки, задается в раствор 0 между линейками и рабочими валками 3. Рабочие валки 3, оси которых развернуты на угол подачи, сообщают прокату 1 винтовое (вращательно-поступательное) движение и обжимают его. В процессе обжатия кольце- 5 вая канавка 2 вырождается в кольцевой концентратор - трещину 4, расположенную в плоскости, перпендикулярной оси прокатки.

В данном случае осуществляют закат 0 кольцевого концентратора напряжений глубиной 4 мм, с углом наклона передней стороны концентратора по ходу прокатки «1 30°, с противоположной стороны а.2 20°. Исходный диаметр проката составлял 5 ..марка стали - Ст. 45.

Для заката концентратора указанных размеров использован стан поперечно- винтовой прокатки со следующими настроечными параметрами:

Расстояние между валками (в их пережиме), мм49 Угол входного конуса валков 3°30 Угол подачи3° Частота оборотов валков, об/мин 80 Обжатие проката по диаметру, %2 После вырезки темплетов из проката установлено, что закатанный концентратор выродился в прямую, перпендикулярную оси прокатки с радиусом устья концентратора напряжений 0,015.

Формула изобретения

Способ нанесения на прокат кольцевого концентратора напряжений перед его разделением, включающий нанесение на боковой поверхности проката V-образной канавки с боковыми коническими поверхностями и ее закатку путем вытеснения выдавленного на боковую поверхность

и

заготовки металла в полость канавки, о т- личающийся тем, что, с целью повышения производительности и качества поверх- ности проката и снижения энергоемкости

последующего процесса разделения, V-об- разную кольцевую канавку выполняют с различными углами наклона образующих конических поверхностей канавки к плоскости, проходящей через линию сопряжения

конических поверхностей, при этом отношение площади конической поверхности с передней стороны проката по ходу его осевого перемещения к площади противолежащей конической поверхности равно 1,068.,.1,12,

а закатку V-образной канавки осуществляют обжатием роликами при осевом непрерывном перемещении проката с его вращением на величину Е, определяемую выражением

20

Е (0,0017. 0,005)- h-100%, где h - глубина V-образной кольцевой канавки.

Та б л и ц а 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проката | 1979 |

|

SU816599A1 |

| Способ прокатки швеллеров | 1987 |

|

SU1493336A1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277021C1 |

| Вертикальный валок реверсивной универсальной клети | 1988 |

|

SU1639812A1 |

| Способ продольного разделения проката | 1976 |

|

SU725726A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| Способ резки проката и устройство для его осуществления | 1981 |

|

SU1007862A1 |

Изобретение относится к обработке металлопроката давлением и может быть использовано в машиностроении для последующего разделения проката на мерные длины. Способ заключается в закатке предварительно нанесенной на поверхность круглого проката кольцевой канавки заданной конфигурации, причем процесс закатки осуществляют в процессе обжатия проката по всей длин.„. Особенности заполнения металлом объема кянавки позволяют уменьшить радиус устья концентратора до величин, сравнимых с шириной трещины, что снижает энергоемкость при последующем разделении проката. Повышение производительности обусловлено возможностью осуществления закатки концентратора за один проход. 1 ил.. 2 табл. Ё

Примечание.- -кольцевой концентратор закатывается частично. + - кольцевой концентратор закатывается полностью.

| Способ резки проката и устройство для его осуществления | 1981 |

|

SU1007862A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-25—Подача