Фив. г

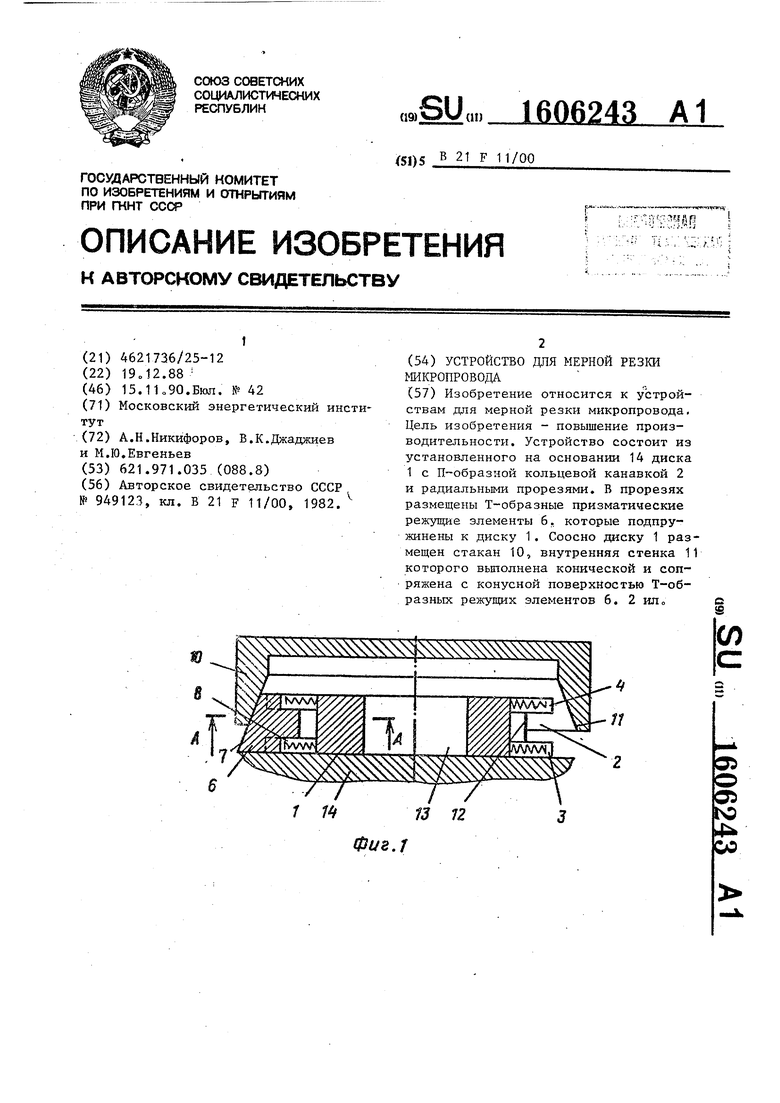

Изобретение относится к металлообработке., а именно к устройствам для мерной резки микропровода, в том числе из тугоплавких сплавов.

Цель изобретения - повьшение призводительности устройства для мерной резки микропровода о

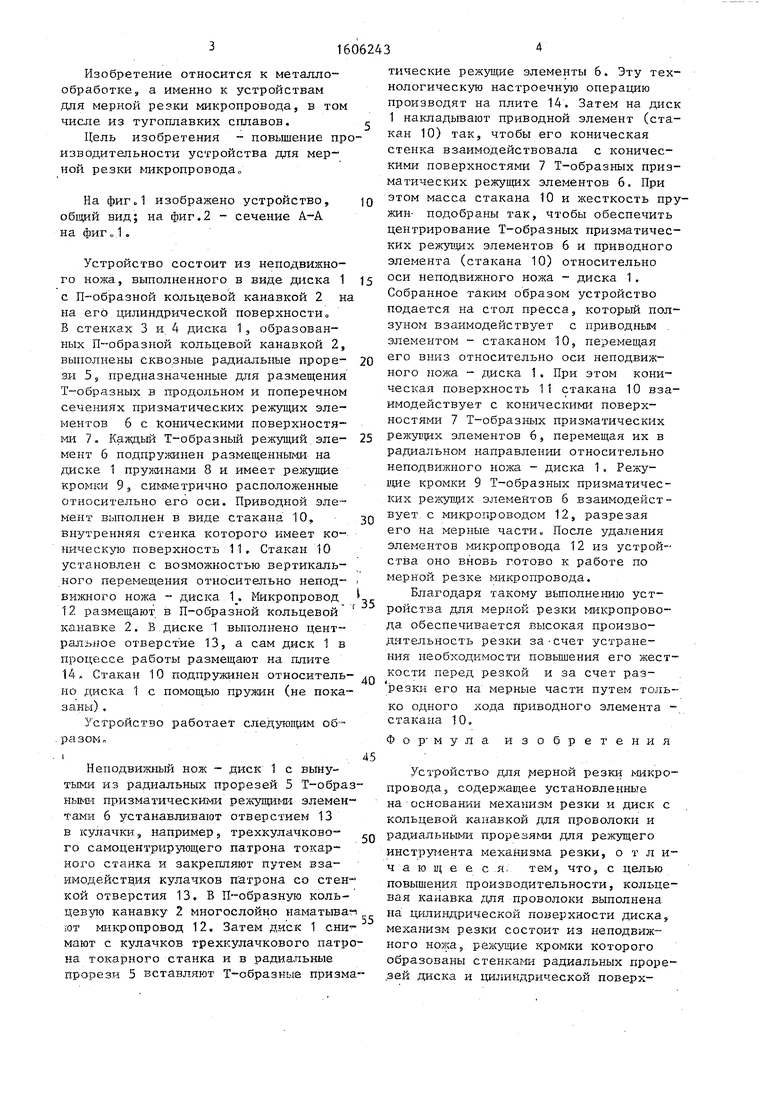

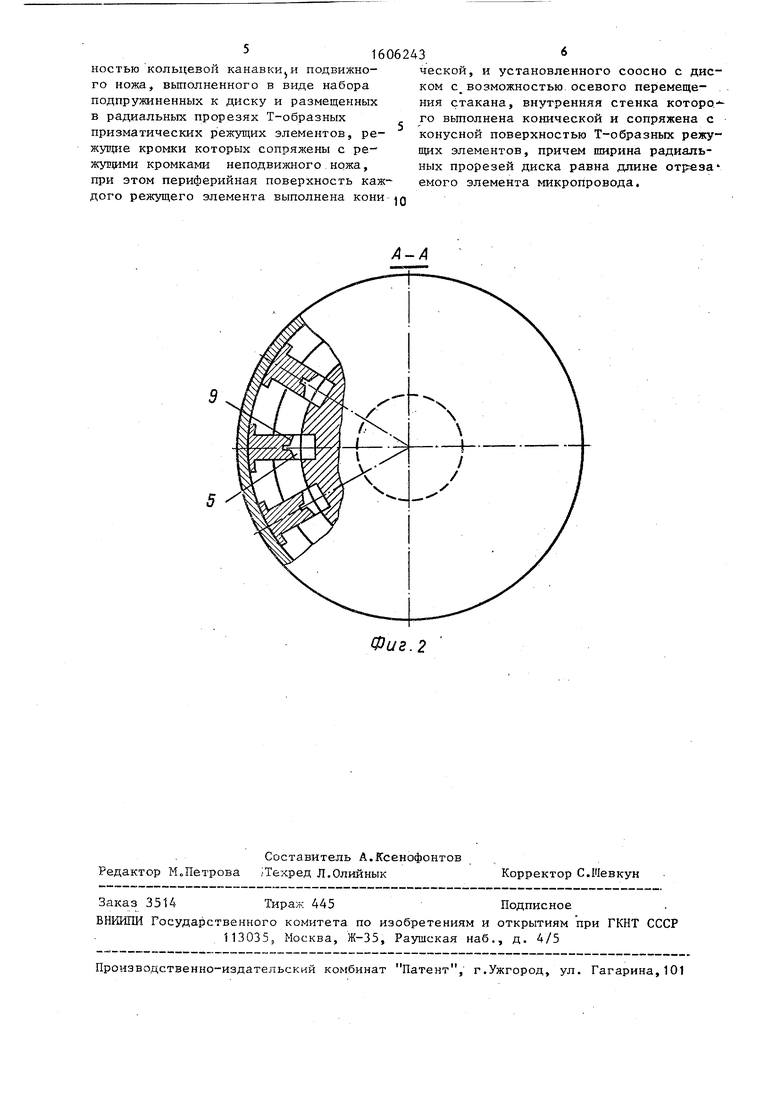

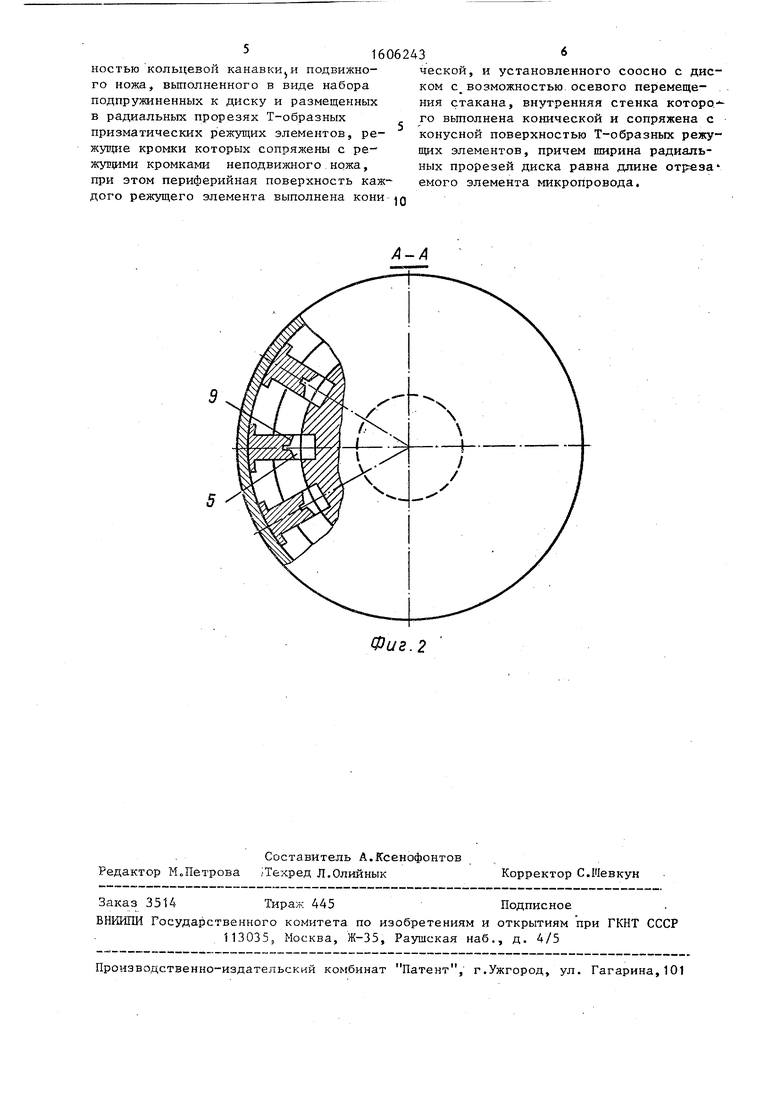

На фиго1 изображено устройство, общий вид; на фиг.2 - сечение А-А на фиг 0.1.

Устройство состоит из неподвижного ножа, выполненного в виде диска 1 с П--образной кольцевой канавкой 2 н на его цилиндрической поверхности В стенках 3 и 4 диска 1, образованных П-образной кольцевой канавкой 2, выполнены сквозные радиальные проре- зи 5 5, предназначенные для размещения Т-образных в продольном и поперечном сечениях призматических режущих элементов 6 с коническими поверхностями 7. Каждьш Т-образный режущий.эле- мент 6 подпружинен размещенными на диске 1 пружинами 8 и имеет режущие кромки 9 3 симметрично расположенные относительно его оси. Приводной элемент выполнен в виде стакана 10, внутренняя стенка которого имеет коническую поверхность 11, Стакан 10 установлен с возможностью вертикального перемещения относительно непод- вижного ножа - диска 1. Микропровод 12 размещают в П-образной кольцевой канавке 2, В.диске 1 выполнено центральное отверстие 13, а сам диск 1 в процессе работы размещают на плите 14, Стакан 10 подпружинен относительно диска 1 с помощью пружин (не показаны) ,

Устройство работает следуюнщм об™ ра зом.

Неподвижный нож - диск 1 с вынутыми из радиальных прорезей 5 Т-образ- призматическими режущи1-ш элементами 6 устанавливают отверстием 13 в кулачки, например5 трехкулачково™ го самоцентрирующего патрона токарного станка и закрепляют путем вза- имодейстция кулачков п атрона со стенкой отверстия 13, В П--образную кольцевую канавку 2 многослойно наматывап

ют микропровод 12. Затем диск 1 сни мают с кулачков трехкулачкового патрона токарного станка и в радиальные прорези 5 вставляют Т-образкые призма

5 0 5 о

5

0

5

0

тические режущие элементы 6. Эту технологическую настроечную операцию производят на плите 14. Затем на диск 1 накладывают приводной элемент (стакан 10) так, чтобы его коническая стенка взаимодействовала с коническими поверхностями 7 Т-образных призматических режущих элементов 6. При этом масса стакана 10 и жесткость пружин- подобраны так, чтобы обеспечить центрирование Т-образных призматических режущих элементов 6 и приводного элемента (стакана 10) относительно оси неподвижного ножа - диска 1. Собранное таким образом устройство подается на стол пресса, который ползуном взаимодействует с приводным элементом стаканом 10, перемещая его вниз относительно оси неподвижного ножа - диска 1. При этом коническая поверхность 11 стакана 10 взаимодействует с коническими поверхностями 7 Т-образных призматических режуищх элементов 6, перемещая их в радиальном направлении относительно неподвижного ножа - диска 1. Режу- 1 ще кромки 9 Т-образных призматических режущих элементов 6 взаимодействует с микропроводом 12, разрезая его на мерные части. После удаления элементов микропровода 12 из устройства оно вновь готово к работе по мерной резке микропровода.

Благодаря такому выполнению устройства для мерной резки г-шкропрово- да обеспечивается высокая производительность резки за-счет устранения необходимости повьшения его жесткости перед резкой и за счет раз- резки его на мерные части путем только одного хода приводного элемента - стакана 10.

Фор-мул а изобретения

Устройство для мерной резки микропровода; содержащее установленные на основании механизм резки и диск с кольцевой канавкой для проволоки и радиальными прорезями для режущего инструмента механизма резки, о т л ич а ю щ е е с ,я/

тем, что, с целью

повышения производительности, кольцевая канавка для проволоки выполнена на цилиндрической поверхности диска, механизм резки состоит из неподвижного ножа, режущие кромки которого образованы стенками радиальных прорезей диска и цилиндрической поверхностью кольцевой канавки.и подвижного ножа, выполненного в виде набора подпружиненных к диску и размещенных в радиальных прорезях Т-образных призматических режущих элементов, ре- жу1цие кромки которых сопряжены с ре- жуищми кромками неподвижного ножа, при этом периферийная поверхность каждого режущего элемента выполнена кони

36

ческой, и установленного соосно с диском с возможностью осевого перемещения стакана, внутренняя стенка которого вьшолнена конической и сопряжена с конусной поверхностью Т-образных режущих элементов, причем ширина радиальных прорезей диска равна длине отреза емого элемента микропровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мерной резки проволоки | 1987 |

|

SU1500421A1 |

| Устройство Бендикаса для изготовления колец | 1987 |

|

SU1523234A1 |

| Устройство для подачи и мерной резки длинномерного материала | 1982 |

|

SU1134267A1 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ КОНСЕРВНЫХ БАНОК | 1991 |

|

RU2021175C1 |

| Станок для разделки электрических кабелей | 1986 |

|

SU1334243A1 |

| Устройство для мерной резки проволоки | 1984 |

|

SU1324731A1 |

| Устройство для резки труб | 1982 |

|

SU1026976A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2258449C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НА МЕРНЫЕ ЗАГОТОВКИ ЭЛАСТИЧНОГО ТРУБЧАТОГО ИЛИ ПРУТКОВОГО МАТЕРИАЛА | 2019 |

|

RU2697997C1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

Изобретение относится к устройствам для мерной резки микропровода. Цель изобретения - повышение производительности. Устройство состоит из установленного на основании 14 диска 1 с П-образной канавкой 2 и радиальными прорезями. В прорезях размещены Т-образные призматические режущие элементы 6, которые подпружинены к диску 1. Соосно диску 1 размещен стакан 10, внутренняя стенка 11 которого выполнена конической и сопряжена с конусной поверхностью Т-образных режущих элементов 6. 2 ил.

Фиг. 2

| Способ изготовления дисперсной арматуры и устройство для его осуществления | 1980 |

|

SU949123A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| V | |||

Авторы

Даты

1990-11-15—Публикация

1988-12-19—Подача