эо

э:

ND

2.- Способ по п. 1, отличающийся тем, что направление закатьюающего усилия постепенно изменяют от наклонного к оси проката под углом 30-45° до перпендикулярного.

3.Способ по п. 1, о т л и ч а Ю щ и и с я тем, что клиновую канав-1 кувьшолняют с вогнутой криволинейной формой образукяцих и относительной глубиной 0,3-0,5 толщины стенки

при резке труб и- 0,2-0,3 диаметра заготовки при резке прутков.

4.Устройство для осуществления способа по пп. 1-3, содержащее механизм подачи проката, механизм вьадавливания кольцевых канавок с рабочими элементами в виде роликов, снабженных приводом вращательного

и поступательного движения и расположенных друг от друга на расстояни длины.отрезаемой заготовки, и штамп

для резки сдвигом, отличающееся тем, что рабочая поверхность первого в направлении подачи проката ролика выполнена с криволинейными образующими, угол встречи касательных к которым лежит в пределах от 45-60° при вершине ролика до 15-20 у основания, а образующие рабочей поверхности каждого последующего ролика выполнены V-образными с углом, определяемым из следующего соотношения

у (1. + (п-1) (30-45) , Где р - угол встречи внешних образующих выпуклости, образованной выдавленным из клиновой канавки объемом металла;

п - порядковый номер ролика, при этом образующая рабочей поверхности последнего ролика параллельна оси проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для резки проката | 1984 |

|

SU1234070A2 |

| Способ резки проката на мерные длины и штамп для его осуществления | 1975 |

|

SU557884A1 |

| Штамп для резки пруткового материала | 1985 |

|

SU1303290A1 |

| Способ нанесения на прокат кольцевого концентратора напряжений | 1989 |

|

SU1639895A1 |

| Штамп для резки проката | 1986 |

|

SU1402408A1 |

| Штамп для резки пруткового мате-РиАлА | 1979 |

|

SU804250A1 |

| Штамп для резки проката | 1982 |

|

SU1085705A1 |

| Устройство для разделения проката | 1986 |

|

SU1323256A1 |

| Штамп для резки сортового проката | 1980 |

|

SU933306A1 |

| СПОСОБ РЕЗКИ ПРОКАТА И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630154C1 |

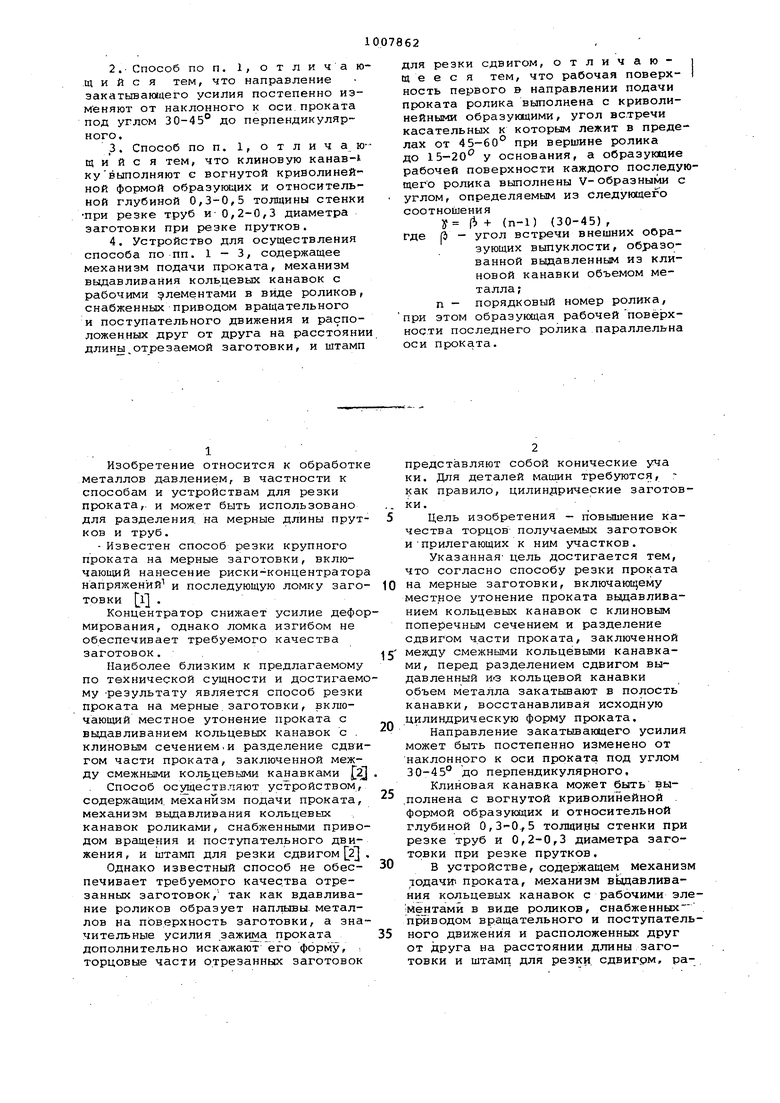

1. Способ резки проката на мерные заготовки, включающий местное утонение проката выдавливанием коль-: цевых канавок с клиновьм поперечным сечением и разделение сдвигом части проката, заключенной, между смежньвли кольцевыми канавками, о т л и ча ю щ и и с я тем, что, с целью повышения качества торцов получаемых заготовок и прилегающих к ним участков, перед разделением сдвигом выдавленный из кольцевой канавки объем металла закатывают в полость канавки, восстанавливая исходную цилиндрическую форму проката.

Изобретение относится к обработк металлов давлением, в частности к способам и устройствам для резки проката,, и может быть использовано для разделения, на мерные длины прут ков и труб. - Известен способ резки крупного проката на мерные заготовки, включающий нанесение риски концентратор напряжений и последующую ломку заго товки . Концентратор снижает усилие дефор мирования, однако ломка изгибом не обеспечивает требуемого качества заготовок. , Наиболее близким к предлагаемому по технической сущности и достигаемо му -результату является способ резки проката на мерные.заготовки, включающий местное утонение проката с выдавливанием кольцевых канавок с . клиновым сечением.и разделение сдвигом части проката, заключенной между смежными кольцев ами канавками 2 Способ осуществляют устройством, содержащим, механизм подачи проката, механизм выдавливания кольцевых канавок роликами, снабженными приводом вращения и поступательного движения, и штамп для резки сдвигом 2 Однако известный способ не обеспечивает требуемого качес.тва отрезанных заготовок, так как вдавливание роликов образует наплывы, металлов на поверхность заготовки, а значительные усилия зажима проката дополнительно искгикают его форму, : торцовые части отрезанных заготовок представляют собой конические уча ки. Для деталей машин требуются, как правило, цилиндрические заготовки. Цель изобретения - повышение качества торцов получаемых заготовок иприлегающих к ним участков. Указанная- цель достигается тем, что согласно способу резки проката на мерные заготовки, включаюцему местное утонение проката выдавливанием кольцевых канавок с клиновым поперечным сечением и разделение сдвигом части проката, заключенной между смежньми кольцевыми канавками, перед разделением сдвигом выдавленный ИЗ кольцевой канавки объем металла закатывают в полость канавки, восстанавливая исходную цилиндрическую форму проката. Направление закатывающего усилия может быть постепенно изменено от наклонного к оси проката под углом 30-45° до перпендикулярного. Клиновая канавка может быть вы.полнена с вогнутой криволинейной . формой образующих и относительной глубиной 0,3-0.,5 ТОЛ1ДИЦЫ стенки при резке труб и 0,2-0,3 диаметра заготовки при резке прутков. В устройстве, содержащем механизм тодачи проката, механизм выдавливания кольцевых канавок с рабочими элеMeJ тaми в виде роликов, снабженных приводом вращательного и поступательного движения и расположенных друг от друга на расстоянии длины заготовки и штамп для резки сдвигрм, рабочая поверхность первого в направлении подачи проката ролика выполнена с криволинейными образующими, угол встречи касательных к которым лежит в пределах от 45-90° при вершине ролика до 15-20 у основания, а образующие рабочей поверхности каждого последующего ролика выполнены V-образными с углом, определяемым из следующего соотношения:

у (Ь + (п-1) (30-45) , где ft - угол встречи внешних обра. зующих выпуклости, образованной выдавленным из клиновой канавки объемом ме. , талла;

п - порядковый номер ролика, при этом образующая рабочей поверхности последнего ролика параллельна оси проката.

Выполнение рабочих элементов механизма вьщавливания клиновой канав-. ки предлагаемым способом позволяет получить ослабленное сечение в виде клиновой кольцевой канавки, а затем восстановить исходную цилиндрическую форму проката, закатав образовавшийся наплыв металла в канавку. В результате этого концентратор имеет вид глубокой кольцевой риски, что позволяет повысить к ачество отрезанной заготовки при последующем разделении сдвигом.

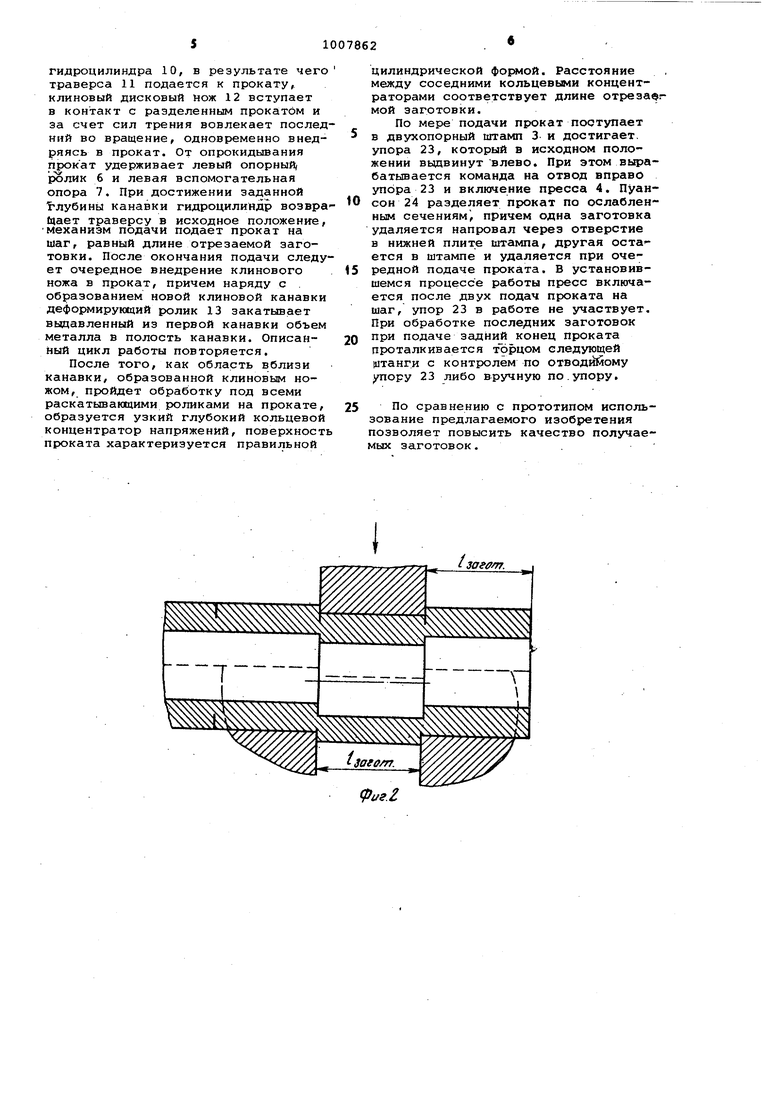

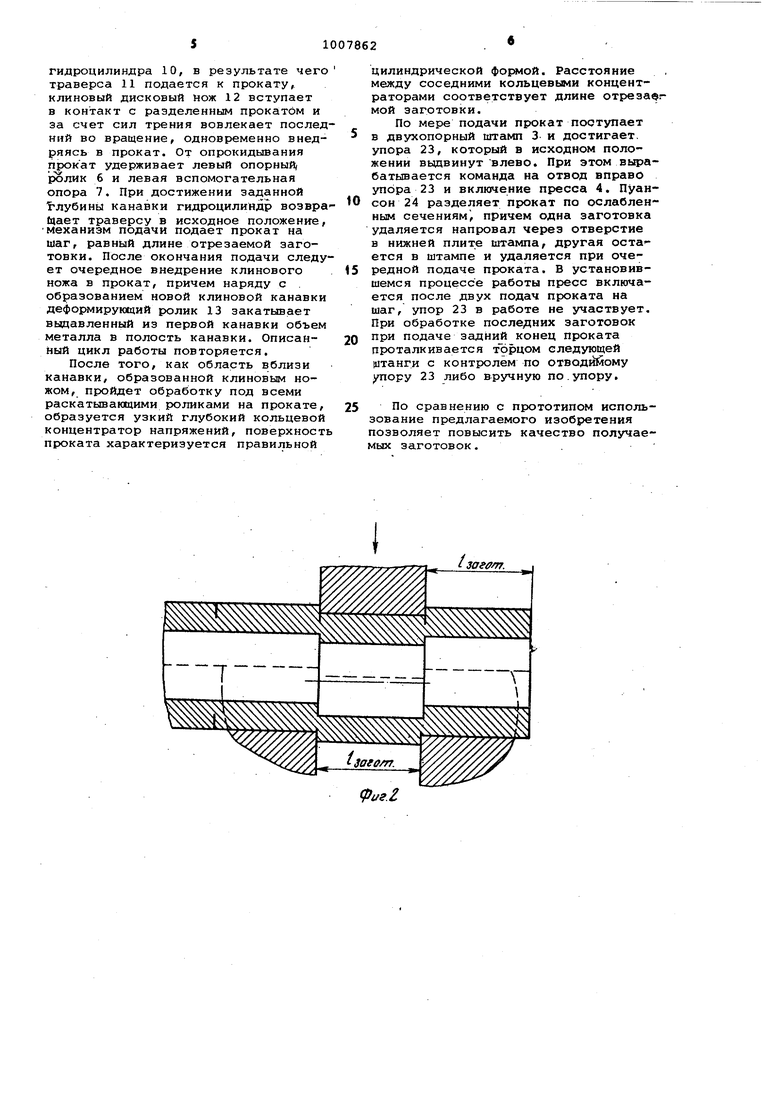

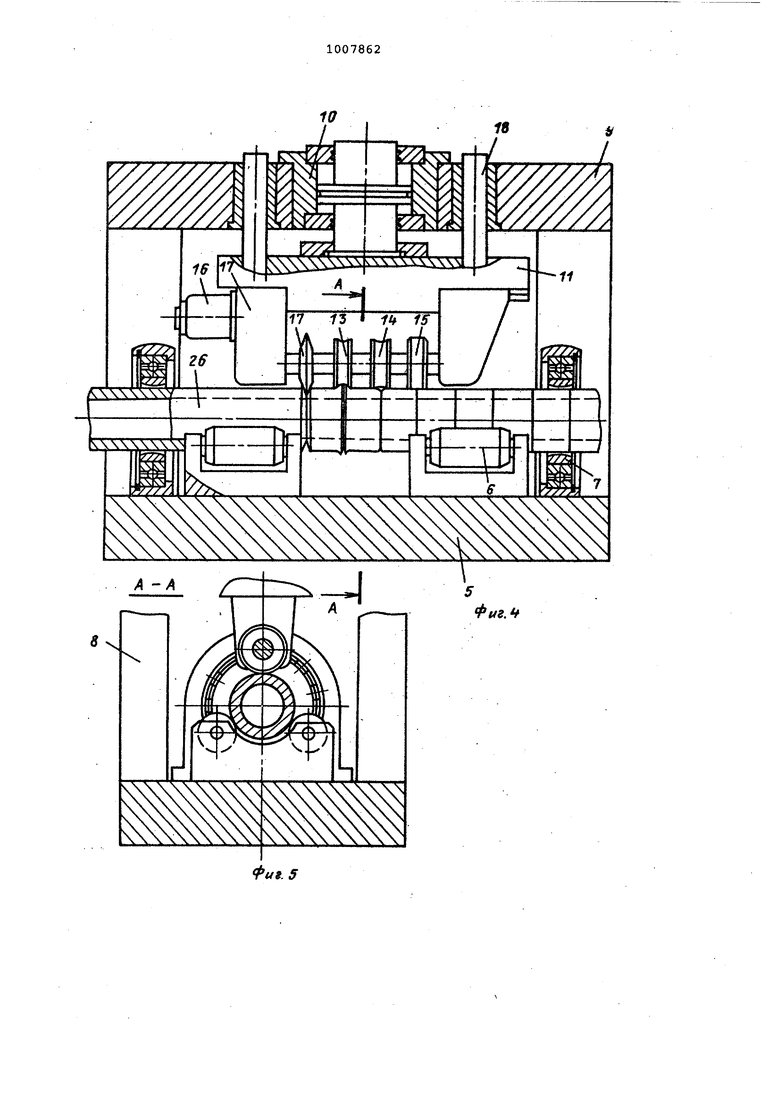

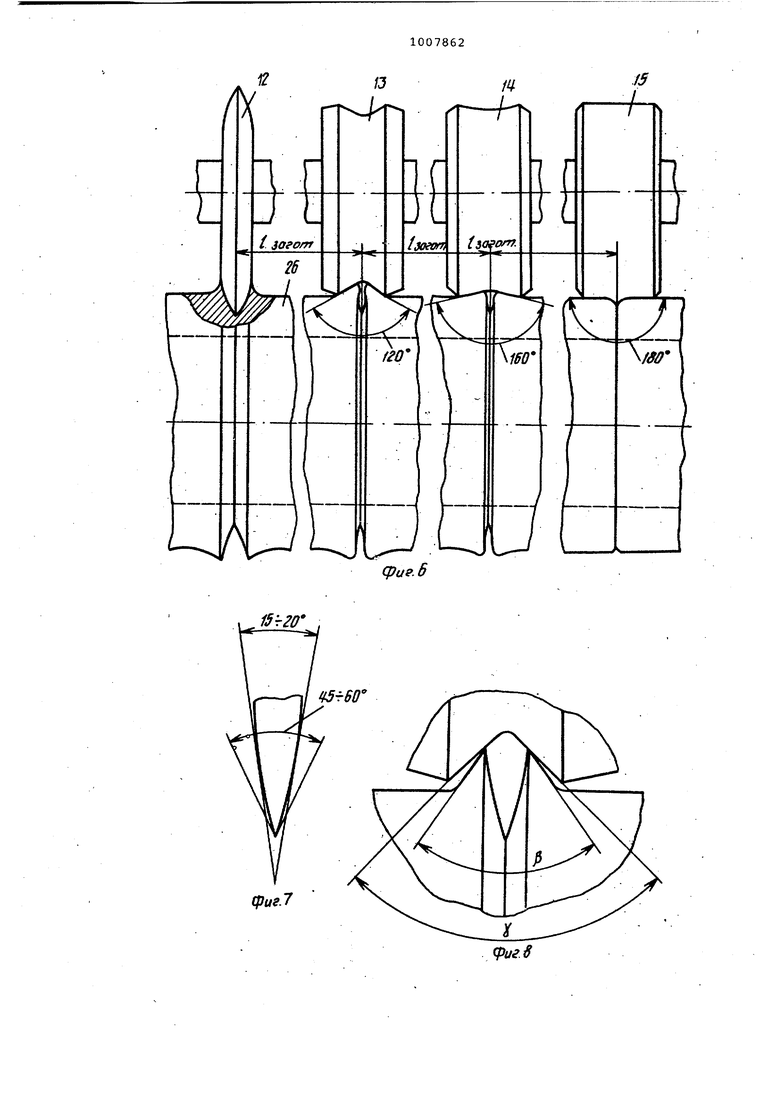

На фиг. 1 изображена схема выдавливания канавки; на фиг. 2 - схема резки сдвигом;. на фиг. 3 - устройство, реализующее способ резки проката, общий вид; на фиг. 4 - механизм вьщавливания канавки; на фиг.5- сечение А-А на фиг. 4; на фиг. 6 - деформирующие ролики; на фиг. 7 - схема построения клинового ножа закатывающего ролика; на фиг. 8 - схема построения закатывающего ролика; на фиг. 9 - штамп для резки сдвигом.

Устройство для резки проката содержит механизм 1 подачи проката, беспечивающий осевое перемещение трубы или прутка с шагом, равным длине отрезаемой заготовки, механизм 2 выдавливания кольцевой канавки, предназначенный для нанесения на прокат узких кольцевых концентраторов напряжения, а также штамп 3 для резки сдвигом, установленный на универсальном прессе 4. Работа отдель ных механизмов синхронизирована между собой по времени.

Механизм 2 вьщавливания кольцевой, канавки содержит основание 5, на котором установлены опорные ролики б, поддерживающие разделяемый прокат., и свободно вращаквдиеся вспомогательные опоры 7, которые служат для поперечной фиксации проката в начале, обработки, когда передний конец еще -1

не опирается о правую пару опорных роликов. На основании 5 установлены также стойки 81, несущие верхнюю плиту 9. В верхней плите смонтирован силовой гидроцилиндр 10, шток которог жестко связан с траверсой И, на. которой установлены рабочие.элементы механизма выдавливания, кольцевой канавки, клиновой дисковый нОж 12 и раскатывающие ролики 13 - 15, приводимые во вращение с. помощью электродвигателя 16 через редуктор 17, Траверса 11 перемещается относительно плиты 9 в направляющих 1(3.

Рабочие элементы механизма выдавливания кольцевой канавки расположены друг от друга на расстоянии равном длине отрезаемой заготовки заг При этом рабочая поверхность первого в направлении подачи проката ролика выполнена с криволинейными образ5пощими, угол встречи касательных к которым меняется от 45-60 при вершине ролика до 15-20° у основания (фиг 7), а углы между образующими рабочих поверхностей раскатных роликов, которые в данном случае . равны 120°, 160, рассчитываются по .зависимости. .

У р 1 н- (п-1) (.30-45°), где р - угол встречи внешних образующих выпуклости, образованной выдавленным из клиновой канавки объемом металла;

п - порядковый номер ролижа. Образующая рабочей поверхности последнего ролика параллельна оси прот ката..

Штамп, для резки сдвигом выполнен двухопорным (фиг. 9) и содержит нижнюю.плиту 19, связанную с верхне плитой 20 направляющими колонками и втулками. На нижней расположены полуматрицы 21, вращающаяся вспомогательная опора 22 и отводимы упор 23., которые служат дляограничения шаговой подачи проката в тот период, когда задний конец штанги вышел из механизма подачи. На верхней плите штампа расположен пуансон 24 в виде полувтулки, охватывающей прокат сверху, и прижимы 25, прижимающие разрезаемый прокат к полуматрицам.

Устройство работает следующим образом.

Механизм 1 подачи подает прокат 26 в механизм 2 вьщавливания кольцевой канавки до временного упора (не показан) , расположенного таким образом, что торец Проката останавливается под первым раскатывалощим ро.ликом. При этом вырабатывается сигнал, включающий электропривод вра.щения рабочих элементов механизма. 2,подается жидкость в верхнюю полос

гидроцилиндра 10, в результате чего траверса 11 подается к прокату, клиновый дисковый мож 12 вступает в контакт с разделенным прокатом и за счет сил трения вовлекает последний во вращение, одновременно внедряясь в прокат. От опрокидывания прокат удерживает левый опорный, ролик б и левая вспомогательная опора 7. При достижении заданной Тлубины канавки гидроцилиндр возвращает траверсу в исходное положенке, механизм подачи подает прокат на шаг, равный длине отрезаемой заготовки. После окончания подачи следует очередное внедрение клинового ножа в прокат, причем наряду с образованием новой клиновой канавки деформирующий ролик 13 закатывает выдавленный из первой канавки объем металла в полость канавки. Описанный цикл работы повторяется.

После того, как область вблизи канавки, образованной клиновым ножом, пройдет обработку под всеми раскатывающими роликами на прокате, образуется узкий глубокий кольцевой концентратор напряжений, поверхност проката характеризуется правильной

цилиндрической формой. Расстояние между соседними кольцевыми концентраторами соответствует длине отрезафгмой заготовки.

по мере подачи прокат поступает в двухопорный штамп 3 и достигает, упора 23, который в исходном положении вьщвинут влево. При этом вырабатывается команда на отвод вправо упора 23 и включение пресса 4. Пуансон 24 разделяет прокат по ослабленным сечениям , причем одна заготовка удаляется напровал через отверстие в нижней плите штампа, другая остается в штампе и удаляется при очередной подаче проката. В установившемся процессе работы пресс включается после двух подач проката на шаг, упор 23 в работе не участвует. При обработке последних заготовок при подаче задний конец проката проталкивается тЪрцом следующей штанги с контролем по отводимому упору 23 либо вручную по.упору.

25 По сравнению с прототипом использование предлагаемого изобретения позволяет повысить качество получаемых заготовок.

Фи9.5

1

.15

т

i4

-}f/ зогот r

I5r20

(fue.7 /jtt-ewi

(pttp.6 tsofo

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ раскроя проката | 1975 |

|

SU644605A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ резки проката на мерные длины и штамп для его осуществления | 1975 |

|

SU557884A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-30—Публикация

1981-08-10—Подача