Изобретение относится к поверхностной обработке деталей в среде свободного абразива и может быть использовано в машиностроительной и других отраслях промышленности.

Целыа изобретения является повышение производительности обработки поверхностей деталей.

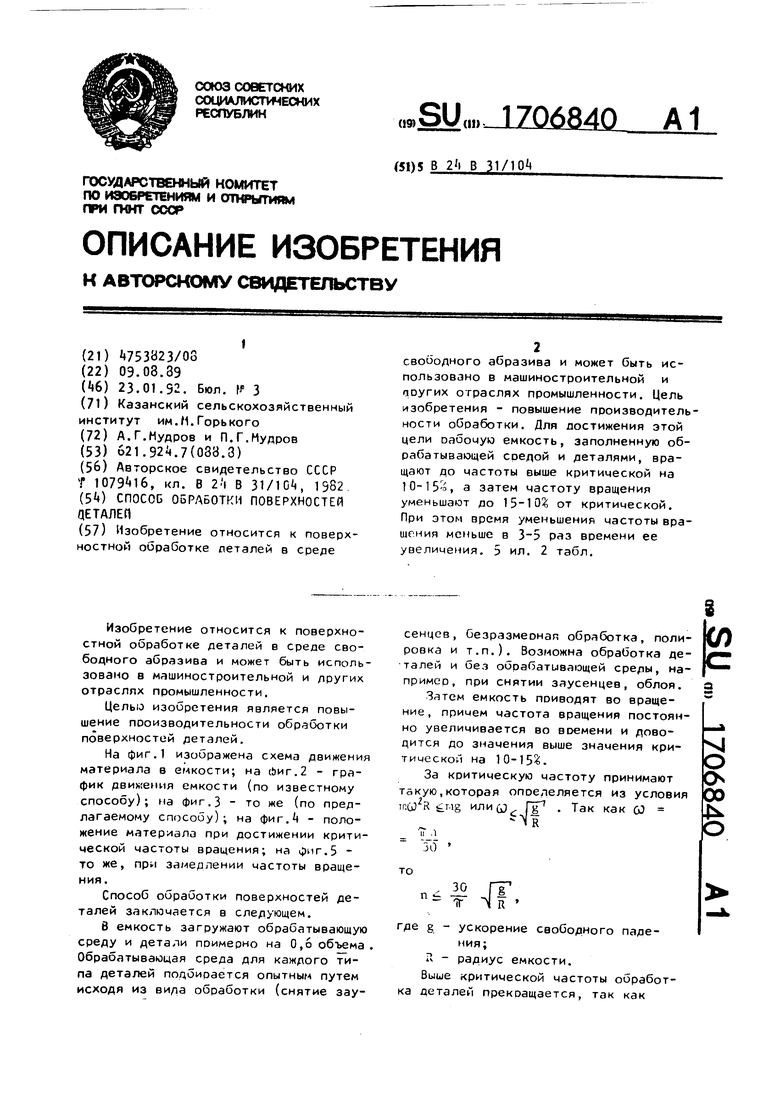

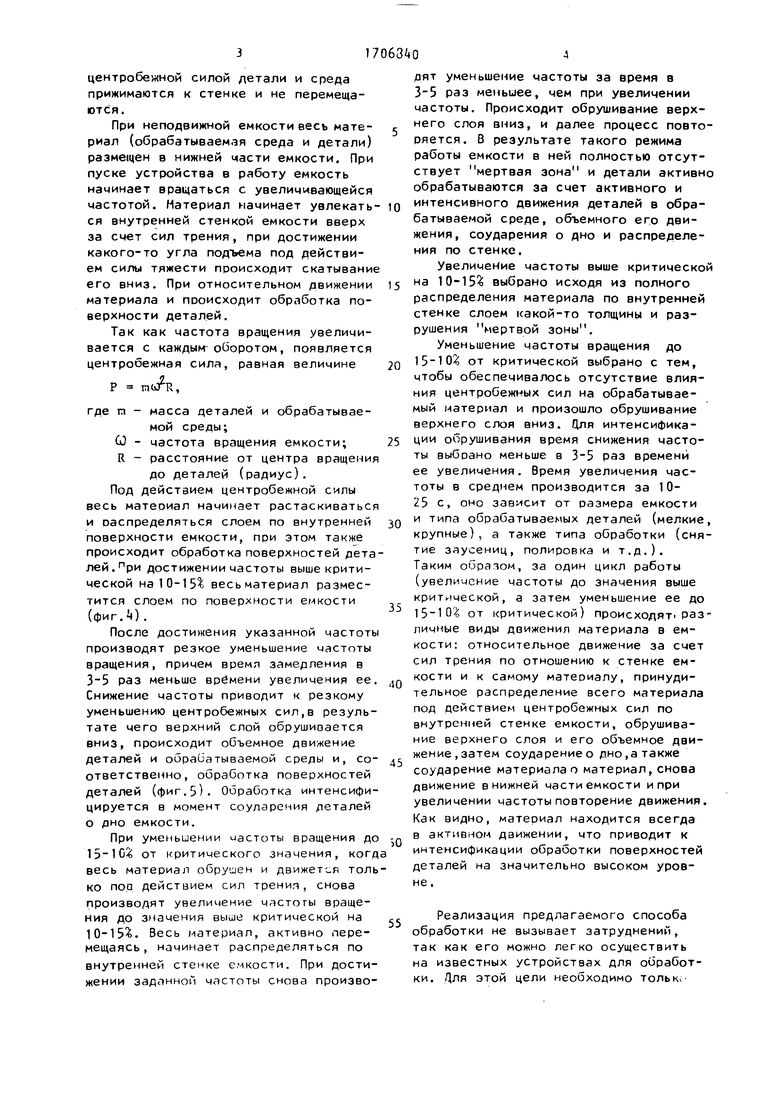

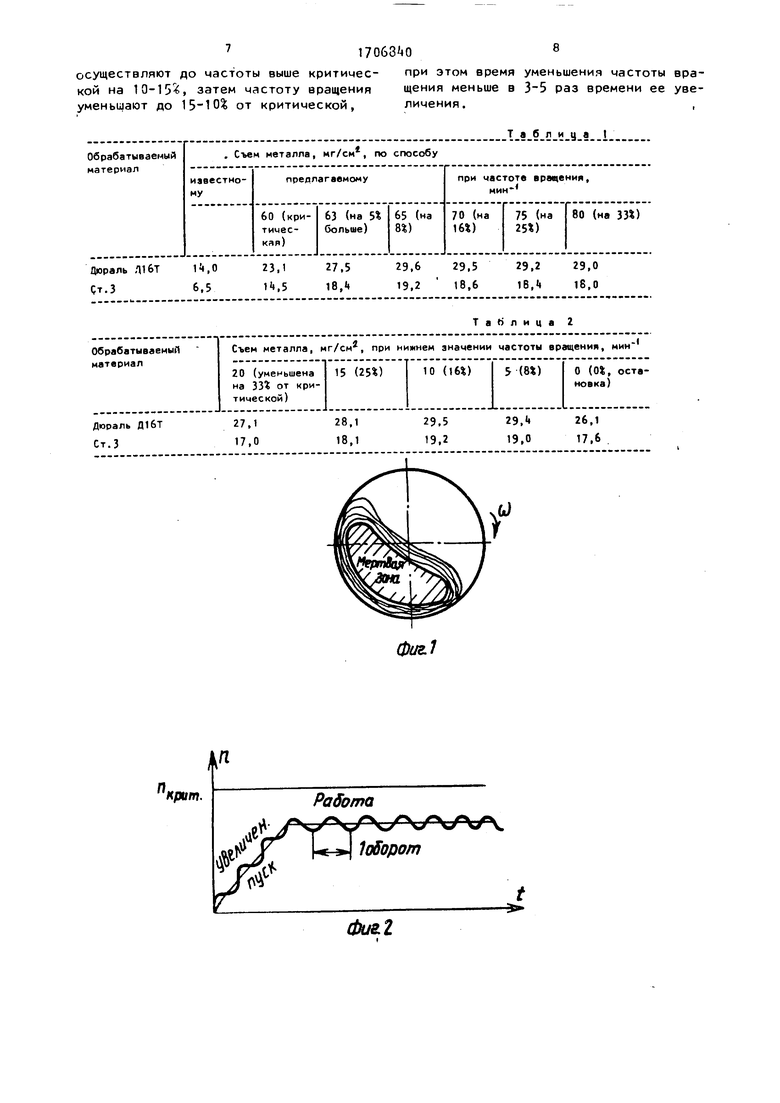

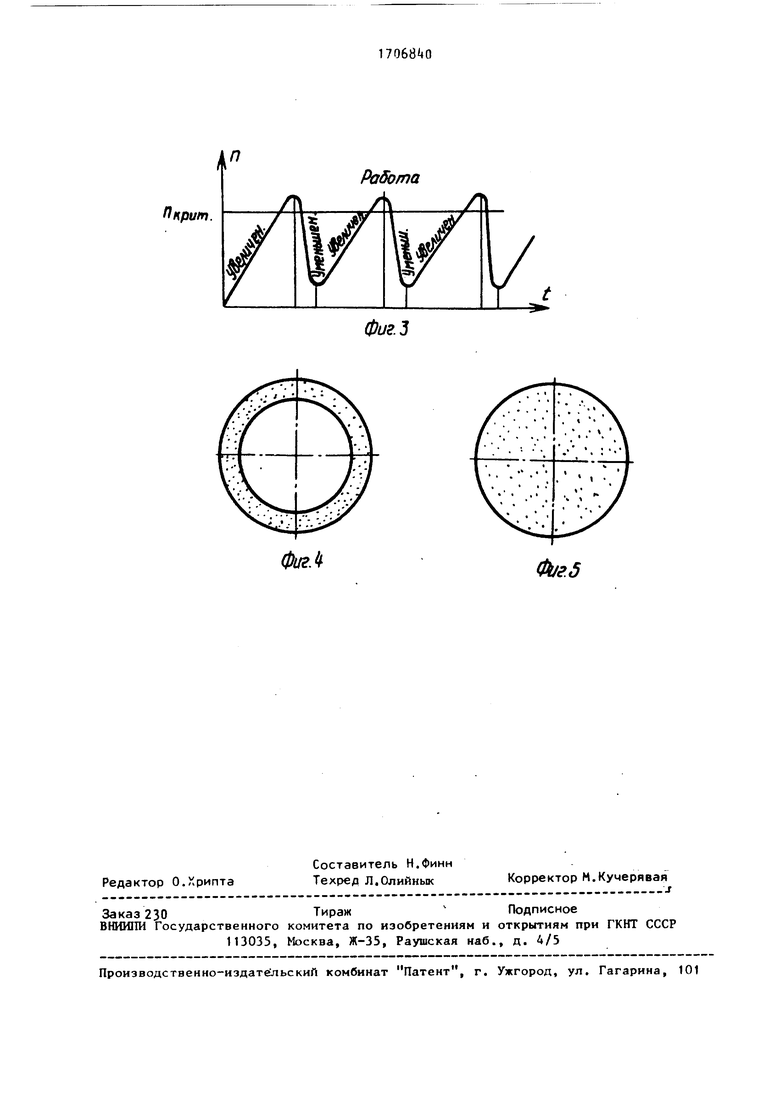

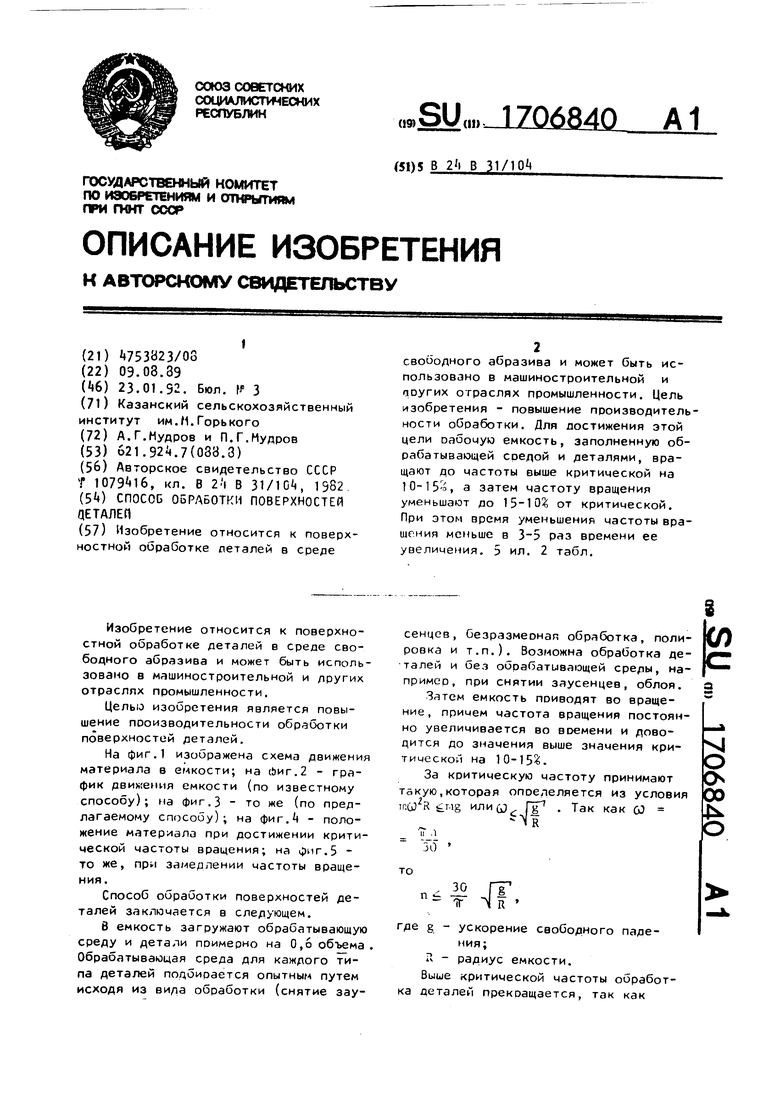

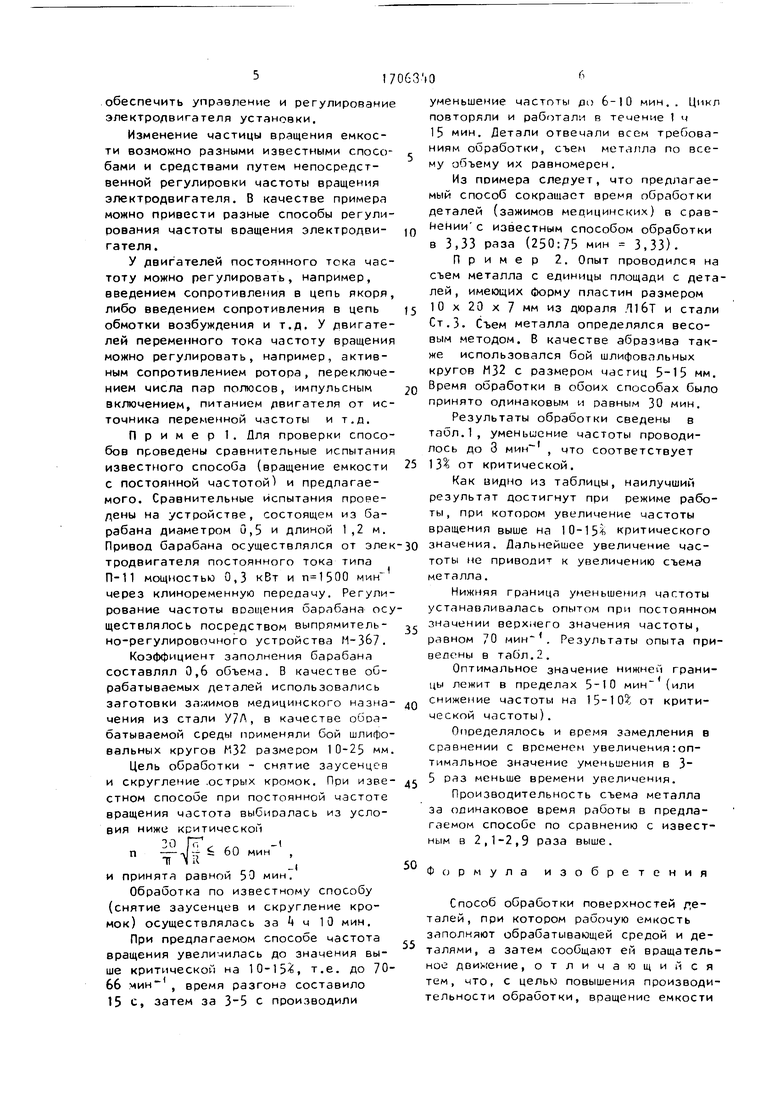

На фиг.1 изображена схема движения материала в емкости; на сЬиг.2 - график движения емкости (по известному способу); на фиг.З - то же (по предлагаемому способу); на фиг. - положение материала при достижении критической частоты вращения; на фиг.5 - то же, при замедлении частоты вращения.

Способ обработки поверхностей деталей заключается в следующем.

В емкость загружают обрабатывающую среду и детали примерно на 0,6 объема. Обрабатывающая среда для каждого типа деталей подбирается опытным путем исходя из вида обработки (снятие заусенцев, безразмерная обработка, полировка и т.п.). Возможна обработка де- талей и без обрабатывающей среды, например, при снятии заусенцев, облоя.

Затем емкость поиводят во вращение, причем частота вращения постоянно увеличивается во времени и доводится до значения выше значения критической на 10-15%.

За критическую частоту принимают такую,которая опоеделяется из условия ir.CJ2R Јj.ig или Q3 Пр . Так как СО

-NR

30

г

(Л

о

о

00 4 О

то

- 3° ПГ

п Г- Л

где g - ускорение свободного падения;

R - радиус емкости.

Выше критической частоты обработка деталей прекращается, так как

центробежной силой детали и среда прижимаются к стенке и не перемещаются.

При неподвижной емкости весь мате- риал (обрабатываемая среда и детали) размещен в нижней части емкости. При пуске устройства в работу емкость начинает вращаться с увеличивающейся частотой. Материал начинает увлекать- ся внутренней стенкой емкости вверх за счет сил трения, при достижении какого-то угла под действием силы тяжести происходит скатывание его вниз. При относительном движении материала и ПРОИСХОДИТ обработка поверхности деталей.

Так как частота вращения увеличивается с каждым-оборотом, появляется центробежная сила, равная величине

Р mc/R,

где тп - масса деталей и обрабатываемой среды;

Ј0 - частота вращения емкости; R - расстояние от центра вращения до деталей (радиус).

Под действием центробежной силы весь матеоиал начинает растаскиваться и распределяться слоем по внутренней поверхности емкости, при этом также происходит обработка поверхностей дета- лей.при достижении частоты выше критической на 10-15% весь материал разместится слоем по поверхности емкости (фиг.М .

После достижения указанной частоты производят резкое уменьшение частоты вращения, причем время замедления в раз меньше времени увеличения ее. Снижение частоты приводит к резкому уменьшению центробежных сил,в результате чего верхний слой обрушивается вниз, происходит объемное движение деталей и обрабатываемой среды и, со- ответственно, обработка поверхностей деталей (фиг.5). Обработка интенсифицируется в момент соуларения деталей о дно емкости.

При уменьшении частоты вращения до от критического значения, когд весь материал обрушен и движется только по.а действием сил трения, снова производят увеличение частоты вращения до значения выше критической на 10-15%. Весь материал, активно перемещаясь , начинает распределяться по внутренней стенке емкости. При достижении заданной частоты снова произво

5

0

5

0

Q 5

Q

5

дят уменьшение частоты за время в раз меньшее, чем при увеличении частоты. Происходит обрушивание верхнего слоя вниз, и далее процесс повторяется. В результате такого режима работы емкости в ней полностью отсутствует мертвая зона и детали активно обрабатываются за счет активного и интенсивного движения деталей в обрабатываемой среде, объемного его движения, соударения о дно и распределения по стенке.

Увеличение частоты выше критической на 10-153 выбрано исходя из полного распределения материала по внутренней стенке слоем какой-то толщины и разрушения мертвой зоны.

Уменьшение частоты вращения до 15-10% от критической выбрано с тем, чтобы обеспечивалось отсутствие влияния центробежных сил на обрабатываемый материал и произошло обрушивание верхнего слоя вниз. Для интенсификации обрушивания время снижения частоты выбрано меньше в 3-5 раз времени ее увеличения. Время увеличения частоты в среднем производится за ID- 25 с, оно зависит от размера емкости и типа обрабатываемых деталей (мелкие, крупные), а также типа обработки (снятие заусениц, полировка и т.д.). Таким образом, за один цикл работы (увеличение частоты до значения выше критической, а затем уменьшение ее до 15-10% от критической) происходят различные виды движения материала в емкости: относительное движение за счет сил трения по отношению к стенке емкости и к самому материалу, принудительное распределение всего материала под действием центробежных сил по внутренней стенке емкости, обрушивание верхнего слоя и его объемное движение, затем соударение о дно,а также соударение материала о материал, снова движение в нижней части емкости и при увеличении частоты повторение движения. Как видно, материал находится всегда в активном движении, что приводит к интенсификации обработки поверхностей деталей на значительно высоком уровне.

Реализация предлагаемого способа обработки не вызывает затруднений, так как его можно легко осуществить на известных устройствах для обработки. Для этой цели необходимо только

обеспечить управление и регулирование электродвигателя установки.

Изменение частицы вращения емкости возможно разными известными спосо- бами и средствами путем непосредственной регулировки частоты вращения электродвигателя. В качестве примера можно привести разные способы регулирования частоты вращения электродви- гателя.

У двигателей постоянного тока частоту можно регулировать, например, введением сопротивления в цепь якоря, либо введением сопротивления в цепь обмотки возбуждения и т.д. У двигателей переменного тока частоту вращения можно регулировать, например, активным сопротивлением ротора , переключением числа пар полюсов, импульсным включением, питанием двигателя от источника переменной частоты и т.д.

Пример 1. Для проверки способов проведены сравнительные испытания известного способа (вращение емкости с постоянной частотой) и предлагаемого. Сравнительные испытания проведены на устройстве, состоящем из барабана диаметром 0,5 и длиной 1,2 м. Привод барабана осуществлялся от элек тродвигателя постоянного тока типа П-11 мощностью 0,3 кВт и мин через клиноременную передачу. Регулирование частоты вращения барабана осуществлялось посредством выпрямитель- но-регулировочного устройства М-3&7.

Коэффициент заполнения барабана составлял 0,6 объема. В качестве обрабатываемых деталей использовались заготовки зажимов медицинского назна- чения из стали У7Л, в качестве обрабатываемой среды применяли бой шлифовальных кругов М32 размером 10-25 мм.

Цель обработки - снятие заусенцев и скругление .острых кромок. При изве- стном способе при постоянной частоте вращения частота выбиралась из условия ниже критической

п 22 JJ С 60 мин- ,

и принята равной 50 мин.

Обработка по известному способу (снятие заусенцев и скругление кромок) осуществлялась за ч 10 мин.

При предлагаемом способе частота вращения увеличилась до значения выше критической на 10-15, т.е. до 70- 66 , время разгона составило 15 с, затем за 3-5 с производили

уменьшение частоты до 6-10 мин.. Цикл повторяли и работали в течение 1 ч 15 мин. Детали отвечали всем требованиям обработки, съем металла по всему объему их равномерен.

Из примера следует, что предлагаемый способ сокращает время обработки деталей (зажимов медицинских) в сравнении с известным способом обработки в 3,33 раза (250:75 мин 3,33).

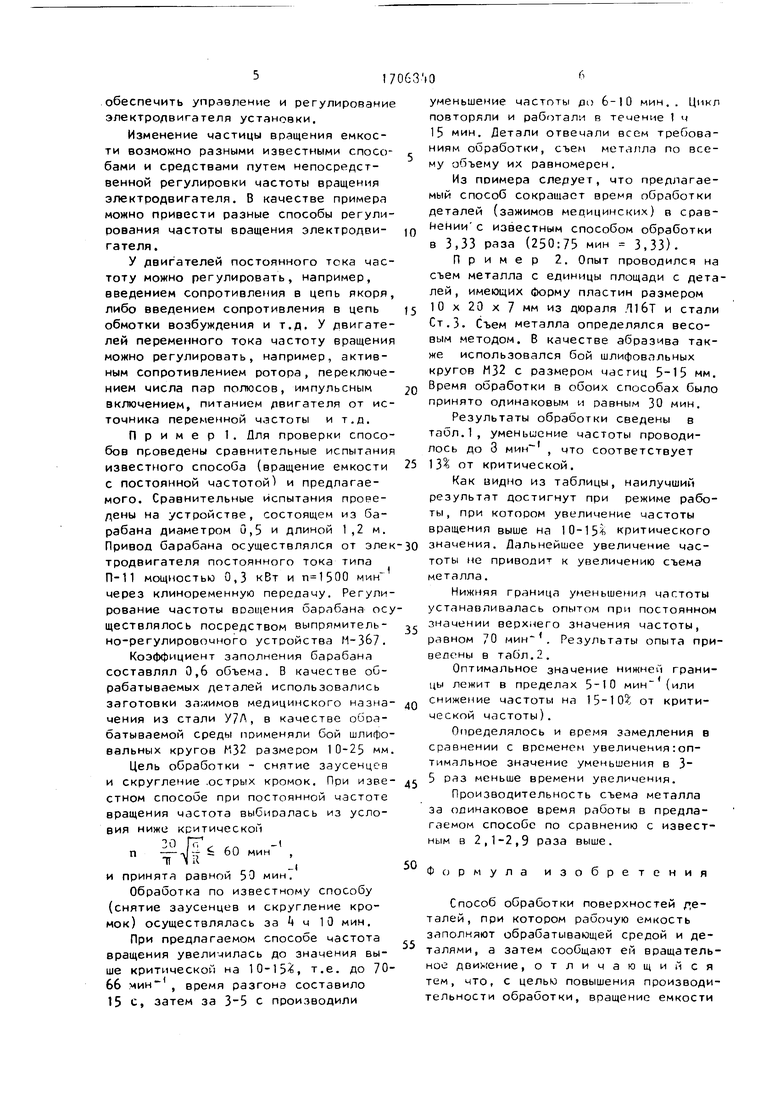

Пример 2. Опыт проводился на съем металла с единицы площади с деталей, имеющих форму пластин размером Ю х 20 х 7 мм из дюраля Л1бТ и стали Ст.З. Съем металла определялся весовым методом. В качестве абразива также использовался бой шлифовальных кругов М32 с размером частиц 5-15 мм. Время обработки в обоих способах было принято одинаковым и равным 30 мин.

Результаты обработки сведены в табл.1, уменьшение частоты проводилось до 3 мин , что соответствует 13% от критической.

Как аидно из таблицы, наилучший результат достигнут при режиме работы, при котором увеличение частоты вращения выше на 10-15 критического значения. Дальнейшее увеличение частоты не приводит к увеличению съема металла.

Нижняя граница уменьшения частоты устанавливалась опытом при постоянном значении верхнего значения частоты, равном 70 мин . Результаты опыта приведены в табл.2.

Оптимальное значение нижней границы лежит в пределах 5-10 мин (или снижение частоты на 15-10% от критической частоты).

Определялось и время замедления в сравнении с временем увеличения:оп- тимальное значение уменьшения в 3 5 раз меньше времени увеличения.

Производительность съема металла за одинаковое время работы в предлагаемом способе по сравнению с известным в 2,1-2,9 раза выше.

Формула изобретения

Способ обработки поверхностей деталей, при котором рабочую емкость заполняют обрабатывающей средой и деталями, а затем сообщают ей вращательное движение, отличающийся тем, что, с целью повышения производительности обработки, вращение емкости

осуществляют до частоты выше критичес-при этом время уменьшения частоты вракой на 10-15%, затем частоту вращениящения меньше в раз времени ее увеуменьшаот до 15-10% от критической,личения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ протравливания зерна | 1988 |

|

SU1655353A1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2725719C1 |

| Способ перемешивания материалов | 1989 |

|

SU1668343A1 |

| СПОСОБ БАРАБАННОЙ ГАЛТОВКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 2019 |

|

RU2703083C1 |

| Способ обработки изделий | 1988 |

|

SU1590144A1 |

| Устройство для галтовки деталей | 1978 |

|

SU753611A1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ ДЕТАЛЕЙ | 2015 |

|

RU2618301C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2401730C1 |

| Устройство для галтовки деталей | 1978 |

|

SU751593A1 |

| Инерционный двигатель | 1980 |

|

SU939817A1 |

Изобретение относится к поверхностной обработке деталей в среде свободного абразива и может быть использовано в машиностроительной и поугих отраслях промышленности. Цель изобретения - повышение производительности обработки. Для достижения этой цели оабочую емкость, заполненную обрабатывающей средой и деталями, вращают до частоты выше критической на 10-15U, а затем частоту вращения уменьшают до 15-10% от критической. При этом время уменьшения частоты вращения меньше в 3-5 раз времени ее увеличения. 5 ил. 2 табл.

крит.

t

Работа

Фиг 2

Таблица 2

фиг.1

1оБорот

п

Пирит.

Фиг Л

Работа

Фиг.З

Фиг.5

| Авторское свидетельство СССР Т , кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-01-23—Публикация

1989-08-09—Подача