Изобретение относится к области поверхностной обработки деталей и может быть использовано в машиностроительной, литейной и других промышленностях.

Известно устройство для поверхностной обработки деталей, содержащее барабан, установленный на шарнирах, связанных с приводом движения барабана опорах, выполненных в виде вращающихся и установленных шарнирно кривошипов (проспект швейцарской фирмы Базель «Вили А. Бахофен», системы Шатц, тип Т2а, 1972). Недостаток этого устройства является недостаточная эффективность обработки деталей, сложность устройства, состоящего из станины, двух стоек, барабана, двух вилок, двух охватывающих с торцов барабана рычагов.

Наиболее близким техническим решением к предлагаемому является устройство для галтовки деталей, по А. св. СССР 643305 В24В 31/04, заявлено 17.12.76 - 762430894/25-08, опубликовано 25.01.79, Бюллетень №3.

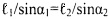

Устройство состоит из барабана, шарнирно установленного на двух опорах - двух пространственных кривошипов, один из которых связан с приводом, а другой - со станиной. Ось вращения ведущего кривошипа расположена к оси вращения ведомого кривошипа под углом α1, принимающего значения 30°<α1<150° и отстоит на расстоянии  . Относительное расположение геометрических осей цапф барабана то же, что и указанных осей вращения кривошипов.

. Относительное расположение геометрических осей цапф барабана то же, что и указанных осей вращения кривошипов.

Геометрическая ось вала и подшипника каждого из кривошипов скрещиваются под углом α2=6…28° и отстоит на расстоянии  .

.

Параметры устройства связаны соотношением  .

.

Недостаток этого устройства заключается в следующем. При работе устройства с загруженными деталями в барабане, неравномерное вращение ведомого кривошипа создает переменный момент вращения. Так как ведомый и ведущий кривошипы связаны жесткой кинематической связью через барабан, переменный момент от ведомого кривошипа будет синхронно отражаться на вращении ведущего кривошипа, который будет иметь также переменную угловую скорость и переменный характер момента.

Этот момент дает знать реакцией источника привода, у которого сразу меняется шумовой фон работы, который возрастает и убывает в такт изменения угловой скорости.

Такая работа источника привода нежелательна как по дополнительным переменным шумовым показателям, так и по переменному нагружению электродвигателя с редуктором или мотор-редуктора, уменьшая ресурс их работы и снижая эффективность галтовки деталей.

Если вал ведущего кривошипа связан с валом источника привода клиноременной передачей, то визуально можно наблюдать проскальзывание шкива ведущего кривошипа относительно ремня, в результате чего через некоторое время видны продукты износа ремня. Ремень быстро изнашивается, вытягивается и не обеспечивает передачу движения барабану. Установка двух и более ремней эффекта не приносят.

Кроме этого положение барабана невозможно перемещать по отношению к шарнирам кривошипов и регулировать переменный момент ведомого и ведущего кривошипов.

Цель изобретения - выравнивание переменной угловой скорости на ведущем кривошипе, увеличение интенсивности галтовки деталей и увеличение ресурса работы устройства.

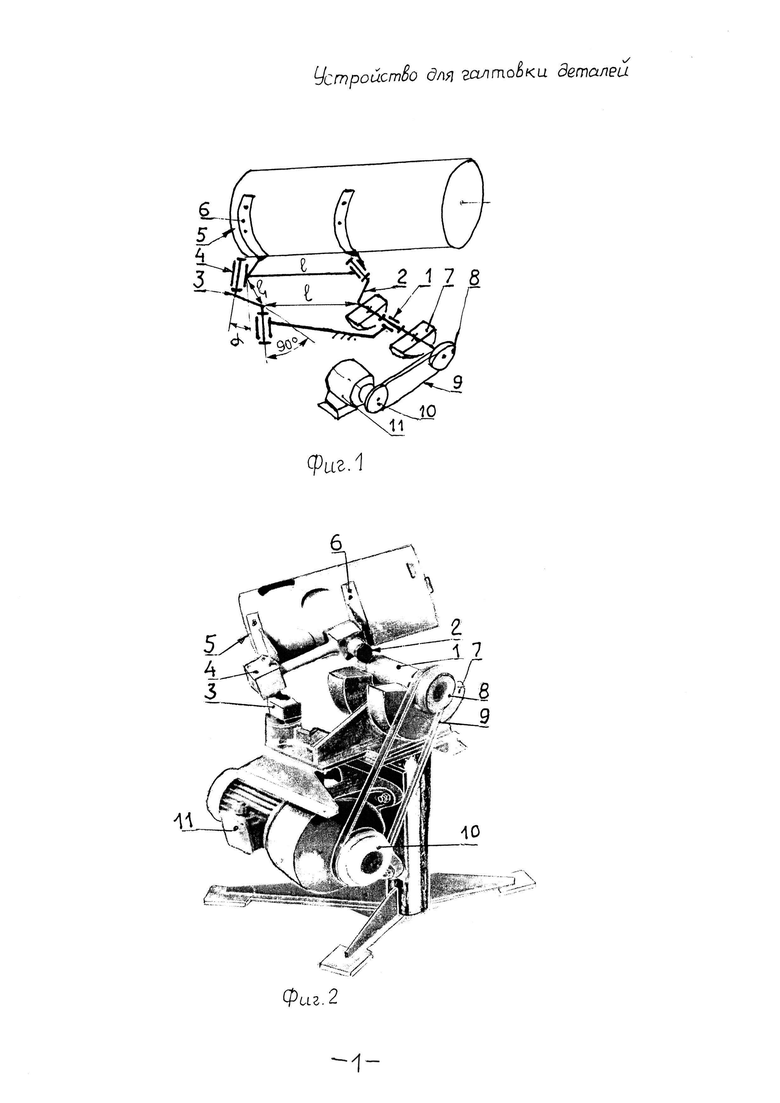

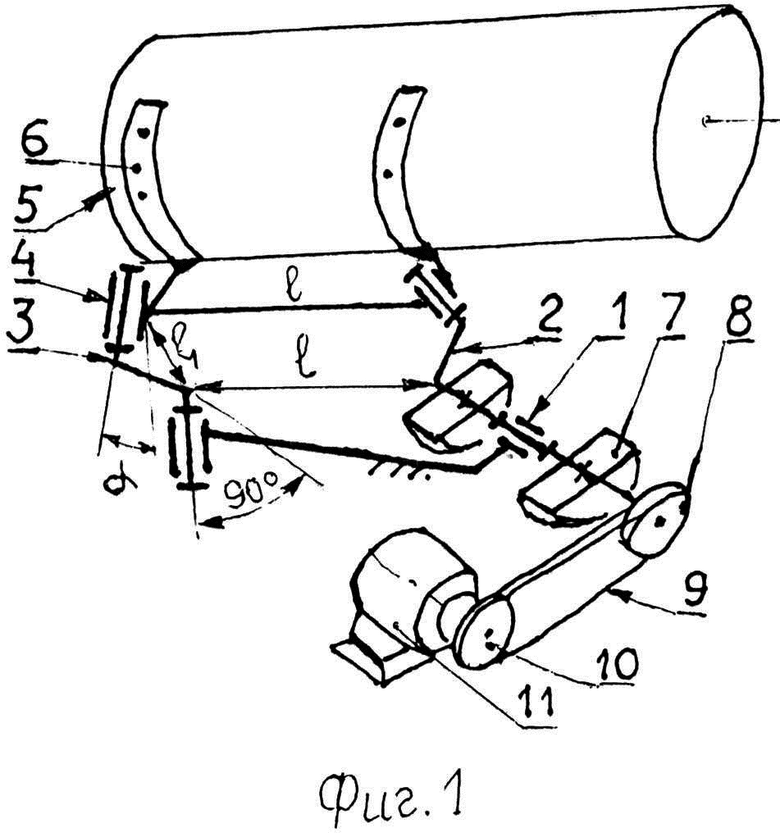

На фиг. 1 схематически изображено предложенное устройство, на фиг. 2 - фото производственного устройства.

Отличительными признаками предложенного устройства в сравнении с прототипом являются:

- в предложенном устройстве кривошипы соединены шарнирно с шатуном, в прототипе кривошипы соединены непосредственно с барабаном;

- в предложенном устройстве барабан соединяется с шатуном посредством рычагов-кронштейнов, что позволяет регулировать перемещение барабана вдоль шатуна, в прототипе регулировать перемещение невозможно;

- на валу ведущего кривошипа жестко закреплены два полудиска, момент инерции массы которых в несколько раз больше момента инерции массы ведомого кривошипа;

- барабан установлен на шатуне так, что центр тяжести его расположен в оголовке шарнира шатуна;

- геометрические оси шарниров корпуса и шатуна расположены под прямым углом, геометрические оси шарниров кривошипов под углом α, синус угла которого равен отношению длины кривошипов к длине шатуна, т.е.  , в прототипе соотношение

, в прототипе соотношение  ;

;

- шатун и барабан в предложенном устройстве изготовлены из легких материалов, например алюминия или дюраля, в прототипе барабан изготовлен из стали.

Указанная цель достигается тем, что устройство снабжено шатуном, геометрические оси которого расположены под прямым углом, равным углу между осями вращения валов кривошипов, оси шарниров кривошипов скрещены под углом α, синус которого равен отношению длины кривошипов к длине шатуна, т.е.  , при этом на валу ведущего кривошипа закреплены два полудиска, момент инерции массы которых в несколько раз больше момента инерции массы ведомого кривошипа, а барабан крепится к шатуну посредством двух кронштейнов-рычагов с возможностью перемещения вдоль шатуна и крепления так, чтобы его центр тяжести находился в оголовке шарнира шатуна.

, при этом на валу ведущего кривошипа закреплены два полудиска, момент инерции массы которых в несколько раз больше момента инерции массы ведомого кривошипа, а барабан крепится к шатуну посредством двух кронштейнов-рычагов с возможностью перемещения вдоль шатуна и крепления так, чтобы его центр тяжести находился в оголовке шарнира шатуна.

Барабан и шатун изготовлены из легких материалов, например алюминия или дюрали.

Устройство для галтовки деталей (фиг. 1 и фиг. 2) включает станину 1, в опорах которой шарнирно расположены ведущий 2 и ведомый 3 кривошипы. С кривошипами 2 и 3 шарнирно соединен шатун 4. Барабан 5 соединяется с шатуном 4 посредством двух кронштейнов-рычагов 6 с возможностью перемещения вдоль шатуна и крепления так, чтобы его центр тяжести располагался в оголовке шатуна 4.

На валу ведущего кривошипа 2 жестко закреплены два полудиска 7, момент инерции массы которых в несколько раз больше момента инерции массы ведомого кривошипа 3. Кроме этого массы полудисков должны уравновешивать часть массы оголовка шатуна и часть массы барабана 5.

На валу ведущего кривошипа 2 закреплен шкив 8 клиноременной передачи 9, второй шкив 10 которой закреплен на валу мотор-редуктора 11.

Геометрические оси валов кривошипов 2 и 3 расположены в опорах станины 1 под прямым углом на расстоянии  (фиг. 1), так же расположены геометрические оси шарниров шатуна 4, т.е. под прямым углом и на расстоянии

(фиг. 1), так же расположены геометрические оси шарниров шатуна 4, т.е. под прямым углом и на расстоянии  . Геометрические оси шарниров кривошипов скрещены под углом α и расположены на расстоянии (длине кривошипов)

. Геометрические оси шарниров кривошипов скрещены под углом α и расположены на расстоянии (длине кривошипов)  , при этом синус угла равен отношению длины кривошипов к длине шатуна, т.е.

, при этом синус угла равен отношению длины кривошипов к длине шатуна, т.е.  . Угол α можно принимать в пределах 10…30°, длину шатуна

. Угол α можно принимать в пределах 10…30°, длину шатуна  в пределах 200…400 мм в зависимости от вместимости барабана. Длина кривошипов определяется

в пределах 200…400 мм в зависимости от вместимости барабана. Длина кривошипов определяется  .

.

Устройство работает следующим образом. От источника привода мотор-редуктора 11 вращение через клиноременную передачу 9 передается ведущему кривошипу 2 вместе с полудисками 7, через шатун 4 вращение предается ведомому кривошипу 3, который вращается с переменной за оборот угловой скоростью. Кривошип 2 вращается с постоянной угловой скоростью в плоскости, расположенной под прямым углом к плоскости вращения ведомого кривошипа 3.

Таким образом, шатун 4 вместе с барабаном 5 с деталями получают сложное пространственное неравномерное движение, увеличивающее интенсивность обработки деталей.

Интенсивность обработки достигается, во-первых, за счет сложного объемного движения деталей в барабане, во-вторых, за счет дополнительного инерционного воздействия на детали, в-третьих, за счет соударения деталей о торцовые стенки барабана.

При работе полудиски 7 выполняют двойную функцию. Первая функция - уравновешивать часть массы оголовка шатуна и часть массы барабана, расположенной в зоне оголовка шатуна. По этой причине уравновешивающие грузы выполнены в виде полудисков. Таким образом, вращающиеся элементы ведущего кривошипа (полудиски, кривошип, оголовок шатуна и часть барабана) вращаются уравновешенными.

Вторая функция полудисков - выравнивать переменную угловую скорость вращения ведущего кривошипа, передающуюся со стороны ведомого кривошипа 3. За счет сдвига центра тяжести барабана в оголовок шатуна и наличия масс полудисков, момент инерции массы ведущего кривошипа в несколько раз превышает момент инерции массы ведомого кривошипа с частью оголовка шатуна и барабана. Поэтому ведущий кривошип вращается стабильно с постоянной угловой скоростью, а ведомый - вращается с переменной угловой скоростью, которая уже не влияет на изменение угловой скорости ведущего кривошипа.

При таком конструктивном исполнении устройство работает без переменных шумовых фонов мотор-редуктора, отсутствует проскальзывание шкива относительно ремня, поскольку ведущий кривошип теперь вращается со стабильной постоянной угловой скоростью. Кроме того, устройство практически полностью уравновешено и не требует установки его на фундамент.

На фиг. 2 изображено фото производственного устройства для галтовки деталей, которое воплотило все признаки предложенного технического решения, показало высокую степень интенсификации галтовки деталей, надежность и долговечность в работе.

Пример конструктивного воплощения устройства.

Для снятия заусенцев с деталей, входящих в номенклатуру Казанского медико-инструментального завода было изготовлено устройство, представленное на фиг. 2, со следующими параметрами.

Вместимость сменного контейнера, вставляемого в барабан и закрепляемого там посредством зажимной планки с винтом, равна 15 л. Длина  шатуна принята равной 200 мм, геометрические оси его шарниров расположены в перпендикулярных плоскостях, так же расположены геометрические оси вращения валов кривошипов. Угол α скрещивания геометрических осей шарниров кривошипов равен 15°, длина

шатуна принята равной 200 мм, геометрические оси его шарниров расположены в перпендикулярных плоскостях, так же расположены геометрические оси вращения валов кривошипов. Угол α скрещивания геометрических осей шарниров кривошипов равен 15°, длина  кривошипов равна

кривошипов равна  мм.

мм.

В качестве источника привода выбран мотор-редуктор МРА-1, мощностью 1,5 кВт, частота вращения кривошипов 160, 180, 200 мин-1 регулируется с помощью многоручьевых шкивов.

Были произведены исследования на деталях из стали 65Г, У7А, X18Н с наполнителем М-32 из боя шлифовальных кругов, используемых в медицинской промышленности. При коэффициенте заполнения емкости на 0,65 объема, частоте вращения 160 и 180 мин-1 время обработки деталей составила 12…18 мин, вместо 6…8 часов в барабанном галтователе, барабан которого вращался с постоянной угловой скоростью в одной плоскости.

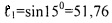

Подсчет моментов инерции масс дал следующие результаты. Для ведомого кривошипа:  ,

,

где m - масса кривошипа, кг; r - радиус вращения, м; mo - масса оголовка шатуна, кг;

- радиус вращения оголовка шатуна, м.

- радиус вращения оголовка шатуна, м.

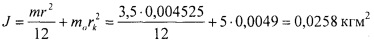

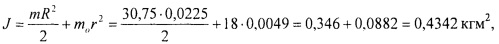

Для ведущего кривошипа

где m - масса ведущего кривошипа с полудисками и шкивом, кг; R - радиус вращения, м; mo - масса оголовка шатуна с частью барабана, кг; r2 - радиус вращения оголовка шатуна с частью барабана, м.

Момент инерции массы ведущего кривошипа 0,4342 кгм2 больше такового ведомого кривошипа 0,0258 кгм2 в 0,4342/0,0258=16,8 раз.

Такая разница в моментах инерции масс обеспечивает стабильность и постоянство угловой скорости ведущего кривошипа и устраняет негативные воздействия на работу устройства.

Изготовление шатуна и барабана из легких материалов позволяет снизить влияние их масс на динамические показатели работы устройства.

Таким образом, устройство показало высокую степень интенсификации галтовки деталей. Работа устройства обеспечивалась при отсутствии переменной угловой скорости ведущего кривошипа, без проскальзывания шкива относительно ремня, без установки устройства на фундамент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для галтовки деталей | 1978 |

|

SU742114A2 |

| Устройство для галтовки деталей | 1978 |

|

SU751593A1 |

| Устройство для галтовки деталей | 1979 |

|

SU812535A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ГРУНТА | 2015 |

|

RU2583802C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ ЖИДКОСТЕЙ | 2016 |

|

RU2633902C1 |

| ШЕСТИЗВЕННЫЙ ШАРНИРНО-РЫЧАЖНЫЙ МЕХАНИЗМ | 2019 |

|

RU2713662C1 |

| МЕШАЛКА ДЛЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2016 |

|

RU2633586C1 |

| УСТРОЙСТВО ДЛЯ ТРЕНИРОВКИ ВЕСТИБУЛЯРНОГО АППАРАТА | 2015 |

|

RU2602056C2 |

| Устройство для расчесывания меховых шкурок | 1987 |

|

SU1472513A1 |

| РЕЖУЩИЙ АППАРАТ ЖАТВЕННЫХ МАШИН | 2015 |

|

RU2606095C1 |

Изобретение относится к области поверхностной обработки деталей и может быть использовано в машиностроительной, литейной и других промышленностях. Устройство содержит станину, два кривошипа, шарнирно связанные с шатуном. Оси шарниров шатуна расположены под прямым углом, равным углу между осями валов кривошипов. Оси шарниров кривошипов скрещены под углом α, синус которого равен отношению длины кривошипов к длине шатуна. На валу ведущего кривошипа закреплены два полудиска, момент инерции массы которых в несколько раз превышает момент инерции массы ведомого кривошипа. Барабан крепится к шатуну двумя кронштейнами-рычагами с возможностью перемещения вдоль шатуна и крепления с обеспечением нахождения его центра тяжести в оголовке шатуна. В результате выравнивается переменная угловая скорость ведущего кривошипа, увеличиваются интенсивность галтовки деталей и ресурс работы устройства. 1 з.п. ф-лы, 2 ил.

1. Устройство для галтовки деталей, содержащее барабан, установленный на шарнирных опорах, выполненных в виде вращающихся и установленных шарнирно кривошипов, отличающееся тем, что оно снабжено шатуном, геометрические оси шарниров которого расположены под прямым углом, равным углу между осями валов кривошипов, а оси шарниров кривошипов скрещены под углом α, синус которого равен отношению длины  кривошипов к длине

кривошипов к длине  шатуна, при этом на валу ведущего кривошипа закреплены два полудиска, момент инерции массы которых превышает момент инерции массы ведомого кривошипа, а барабан крепится к шатуну посредством двух кронштейнов-рычагов с возможностью перемещения вдоль шатуна и крепления с обеспечением нахождения его центра тяжести в оголовке шатуна.

шатуна, при этом на валу ведущего кривошипа закреплены два полудиска, момент инерции массы которых превышает момент инерции массы ведомого кривошипа, а барабан крепится к шатуну посредством двух кронштейнов-рычагов с возможностью перемещения вдоль шатуна и крепления с обеспечением нахождения его центра тяжести в оголовке шатуна.

2. Устройство по п. 1, отличающееся тем, что шатун и барабан изготовлены из легких материалов, например алюминия или дюрали.

| Устройство для галтовки деталей | 1976 |

|

SU643305A1 |

| Устройство для галтовки деталей | 1978 |

|

SU730548A2 |

| 0 |

|

SU153259A1 | |

| US 4057191 A, 08.11.1977. | |||

Авторы

Даты

2017-05-03—Публикация

2015-12-28—Подача