Изобретение относится к машиностроению, а именно к механообрабаты- вающему производству, может быть использовано для .отделочно упрочняющей обработки наружных поверхностей цилиндрических деталей, в том числе длиномерных типа тонких штоков и является усовершенствованием изобретения по авт.св. N 1281386.

Известна оправка для алмазного вы- глаживания, содержащая корпус, в отверстии которого концентрично и упруго один относительно другого установлены два охватывающих держателя индикаторов, один из которых выполнен с консольной частью., Оправка снабжена фиксатором, стержень которого установлен с возможностью упругого перемещения в направлении, перпендикулярном оси держателей, а в последних перпендикулярно их осям выполнены отверстия, противоположные стенки которых выполнены наклонными для взаимодействия со стержнем фиксатора, при этом отверстия смещены в осевом направлении одно навстречу другому на величину, равную величине разъема ин- денторов, а наклонная стенка в охватывающем держателе выполнена со стороны индентора, причем консольная часть охватывающего держателя выполнена в виде скобы.

Недостатком известной оправки является конструкция рукоятки, которая надежна и неудобна в работе, а также снижает производительность при подготовительно-заключительных переходах, связанных с установкой и съемом обра О О 00

N

ю

N)

3170 батываемых деталей, так как исполнителю необходимо тянуть руку к рукоятке, затем в таком неудобном положении нажимать на нее с силой кг, перемещать под этой нагрузкой стержень в крайнее положение и поворачивать в этом положении для фиксации. Кроме того, это может привести к повреждению поверхности обработанной детали при случайном уменьшении усилия нажима на рукоятку.

Цель изобретения - повышение надежности и удобства эксплуатации оправки.

Поставленная цель достигается тем, что оправка для выглаживания, содержащая корпус, в отверстии которого концентрично и упруго один относительного другого установлены два охватывающих держателя инденторов, один из которых выполнен с консольной частью, снабжена фиксатором, стержень которого установлен с возможностью упругого перемещения в направлении, перпендикулярном оси держателей, а в последних, перпендикулярно их осям, выполнены отверстия, противоположные стенки которых выполнены наклонными для взаимодействия со стержнем фиксатора, при этом отверстия смещены в осевом направлении одно навстречу другому на величину, равную величине разъема инденторов, .а наклонная стенка в охватывающем держателе выполнена со стороны инден- тора, причем консольная часть охватывающего держателя выполнена в виде скобы.

Оправка для алмазного выглаживания дополнительно снабжена установленной на ее корпусе планкой, выполненной с отверстием и шарнирно установленным на корпусе фиксатора коробчатым рычагом, внутри которого неподвижно закреплен выполненный с отверстием кронштейн и шарнирно установлен двуплечий рычаг, несущий на одном из плеч шарнирно закрепленный стержень, один из концов которого размещен в отверстии кронштейна и подпружинен относительно последнего, а второй конец стержня установлен с возможностью взаимодействия с отверстием указанной планки, при этом коробчатый рычаг выполнен с прорезы для размещения в ней второго плеча двуплечего рычага, а в корпусе фиксатора выполнены пазы, причем рукоятка стержня фиксатора шар

0

5

0

5

0

5

0

45

50

5

нирно соединена с коробчатым рычагом осью, размещенной с возможностью поступательного перемещения в указанных пазах корпуса фиксатора.

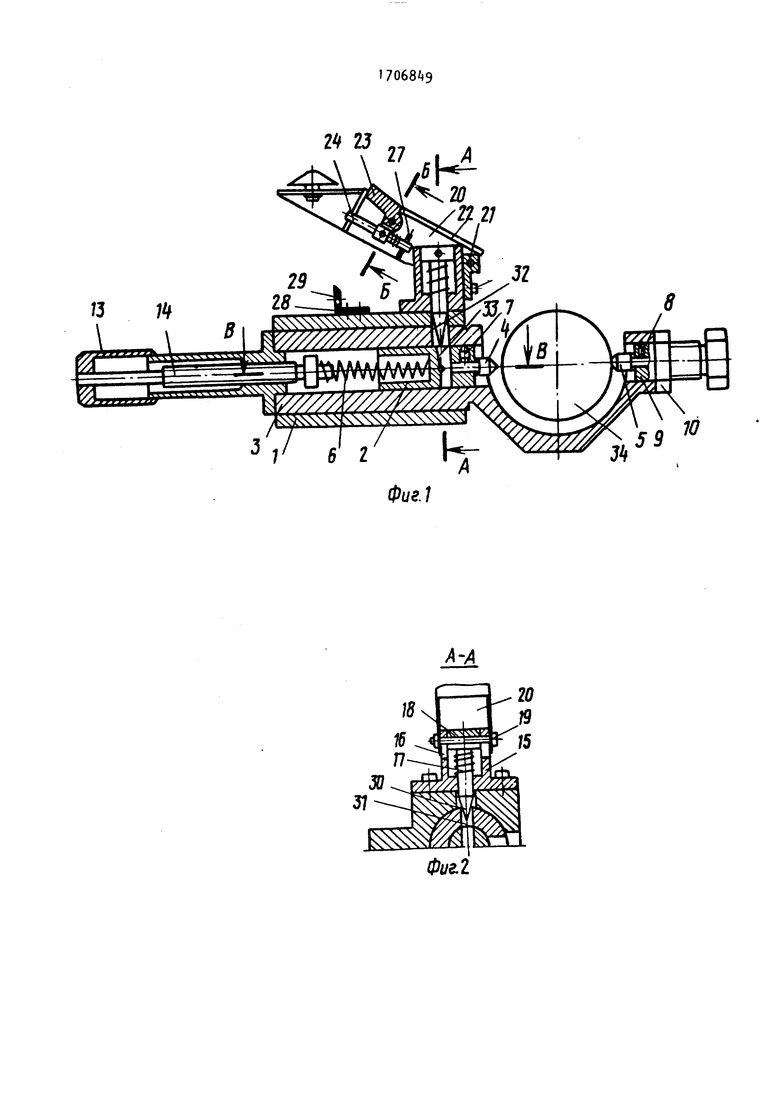

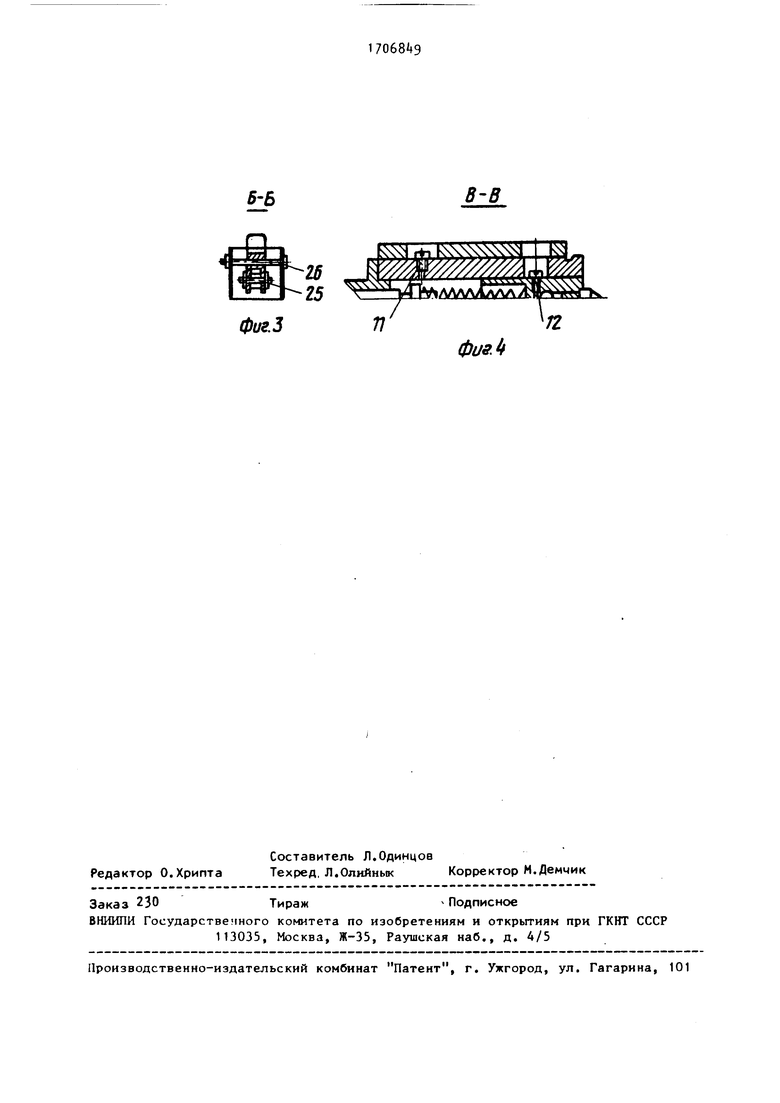

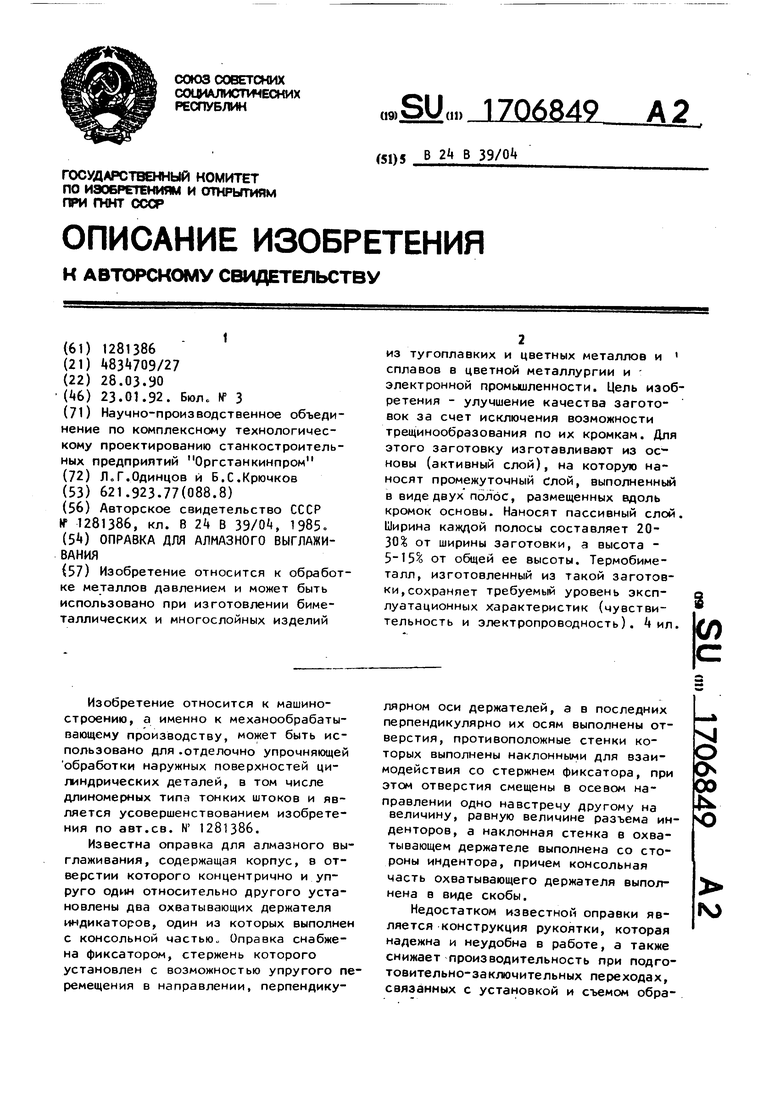

На фиг.1 изображена оправка, продольный разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.З сечение Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг, 1.

Оправка состоит из корпуса 1, в отверстии которого концентрично один другому установлены держатели 2 и 3, в которых через антивибрационные прокладки (не показаны) установлены ин- денторы Ц и 5. Пружина 6 обеспечивает создание рабочей нагрузки Инденторы зафиксированы стопорными винтами 7 и 8. Индентор 5 помещен в резьбовую пробку 9 которая может ввинчиваться в держатель 3 на заданную глубину и контриться гайкой 10. Этим обеспечивается настройка оправки на обработку деталей различного диаметра. Упорные винты 11 и 12 ограничивают перемеще ние держателей один относительно другого и относительно корпуса. Сила выглаживания регулируется гайкой 13, связанной с силовой пружиной посредством штока . Разжим держателей 2 и 3 производится фиксатором, включающим корпус 15| в котором дополнительно выполнены пазы 16, конусный подпружиненный стержень 17, на утолщенной части которого выполнена рукоятка 18, шарнирно соединенная осью 19 с коробчатым рычагом 20, который с помощью оси 21 шарнирно установлен на корпусе 15 фиксатора с возможностью взаимодействия дном 22 короба рычага 20 с рукояткой 18 фиксатора

Двуплечий рычаг 23 снабжен стержнем 2k, средняя часть которого шарнирно закреплена с помощью оси 25 на одном из плеч двуплечего рычага 23° Дно 22 короба рычага 2Q выполнено с прорезью для размещения в ней выступающего из короба рычага 20 второго плеча двуплечего рычага 23, шарнирно установленного с помощью оси 26 внутри коробчатого рычага 20.

Верхняя часть стержня размещена в отверстии кронштейна 27, установленного внутри рычага 20 „ Стержень 2k подпружинен относительно кронштейна 27 и двуплечего рычага 23.

Корпус 1 оправки оснащен планкой 28 с отверстием 29 для размещения в нем нижней части стержня 2. В держателях

2 и 3 выполнены радиальные отверстия 30 и 31i противоположные стенки 32 и 33 которых выполнены наклонными. Консольная часть держателя 3 имеет форму скобы, что обеспечивает свободный доступ для установки и съема обрабатываемой детали Толщина скобы рассчитана таким образом, что полностью исключается ее отгиб при создании максимальной силы выглажива- ния„

Оправка работает следующим образом

Корпус 1 устанавливают в резцедержателе токарного станка (не показан), выставляют оси инденторов 4 и 5 по оси центров станка и закрепляют (держатели 2 и 3 находятся в разжатом состоянии) . Устанавливают в центрах станка обрабатываемую деталь 3, Затем выводят подпружиненный конусный стержень 17 из отверстий 30 и 31.

Для этого нажатием на плечо рычага 23,выступающее из короба рычага 20 выводят нижнюю часть стержня 2k из отверстия 29 планки 28, а затем по- ворачивают коробчатый рычаг 20 по часовой стрелке относительно оси 21, В таком положении, когда инденторы 4 и 5 под действием силовой пружины 6 прижаты к обрабатываемой детали 3, с помощью гайки 13 устанавливают заданную силу выглаживания„ Включают вращение детали и подачу, производят процесс выглаживания„

После окончания выглаживания нажатием на коробчатый рычаг 20 устанавливают конусный стержень 17, который входит в отверстия 30 и 31 , и воздействуют на конусные стенки 32 и 33 и раздвигая держатели 2 и 3 на величину предварительного смещения осей отверстий 30 и 31

При этом, поворачиваясь против часовой стрелки относительно оси 21,

5

0

5

0

5

0

5

рычаг 20 дном 22 своего короба воздействует на рукоятку 18 стержня 17, перемещая ее вместе с осью 19 вдоль паза 16.

Одновременно стержень 2k входит в отверстие 29 на планке 28 ь надежно фиксирует в рабочем положении утопленный конусный стержень Г/.

Обработанную деталь 3 свободно снимают со станка,

Использование предлагаемого изобретения позволяет повысить надежность и удобство эксплуатации оправки.

Формула изобретения

Оправка для алмазного выглаживания по авт.св,, № 1281386, отличающаяся тем, что, с целью повышения надежности и удобства эксплуатации, она снабжена установленной на ее корпусе планкой, выполненной с отверстием и шарнирно установленным на корпусе фиксатора коробчатым рычагом, внутри которого неподвижно закреплен выполненный с отверстием кронштейн и шарнирно установлен двуплечий рычаг, несущий на одном из плеч шарнирно закрепленный стержень, один из концов которого размещен в отверстии кронштейна и подпружинен относительно последнего, а другой конец стержня установлен с возможностью взаимодействия с отверстием указанной планки, при этом коробчатый рычаг выполнен с прорезью для размеще-. ния в ней второго плеча двуплечего рычага, а в корпусе фиксатора выполнены пазы, причем рукоятка стержня фиксатора шарнирно соединена с коробчатым рычагом осью, размещенной с возможностью поступательного перемещения в указанных пазах корпуса фиксатора .

24 23

Я

59

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для алмазного выглаживания | 1985 |

|

SU1281386A1 |

| КОНТЕЙНЕР ДЛЯ БОБИН ПРЯЖИ | 1995 |

|

RU2082664C1 |

| СТАНОК ДЛЯ РАЗБОРКИ ДЕРЕВЯННЫХ ЯЩИКОВ | 1971 |

|

SU315611A1 |

| Консольно-поворотный кран | 1985 |

|

SU1403549A1 |

| Ударный инструмент | 1983 |

|

SU1105284A2 |

| МОСТОУКЛАДЧИК | 1996 |

|

RU2102556C1 |

| Станок для изолирования пазов магнитопроводов электрических машин | 1984 |

|

SU1277307A1 |

| Приспособление для крепления сетки настольного тенниса | 1987 |

|

SU1440511A1 |

| Устройство для центрирования изделий по оси | 1981 |

|

SU965603A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ ЗАХВАТ С.В.КОЛУПАЕВА | 1992 |

|

RU2068387C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении биметаллических и многослойных изделий из тугоплавких и цветных металлов и сплавов в цветной металлургии и - электронной промышленности. Цель изобретения - улучшение качества заготовок за счет исключения возможности трещинообразования по их кромкам. Для этого заготовку изготавливают из ос новы (активный слой), на которую наносят промежуточный слой, выполненный в виде двух полос, размещенных вдоль кромок основы. Наносят пассивный слой. Ширина каждой полосы составляет 20- 30% от ширины заготовки, з высота - от общей ее высоты. Термобиметалл, изготовленный из такой заготовки, сохраняет требуемый уровень эксплуатационных характеристик (чувствительность и электропроводность). ил. г /

Фие.1

IS

Фиг.2

5-6

фиг.З

8-В

Фи9.Ь

| Оправка для алмазного выглаживания | 1985 |

|

SU1281386A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| ( ОПРАВКА ДЛЯ АЛМАЗНОГО ВЫГЛАЖИ- ВАНИЯ | |||

Авторы

Даты

1992-01-23—Публикация

1990-03-28—Подача