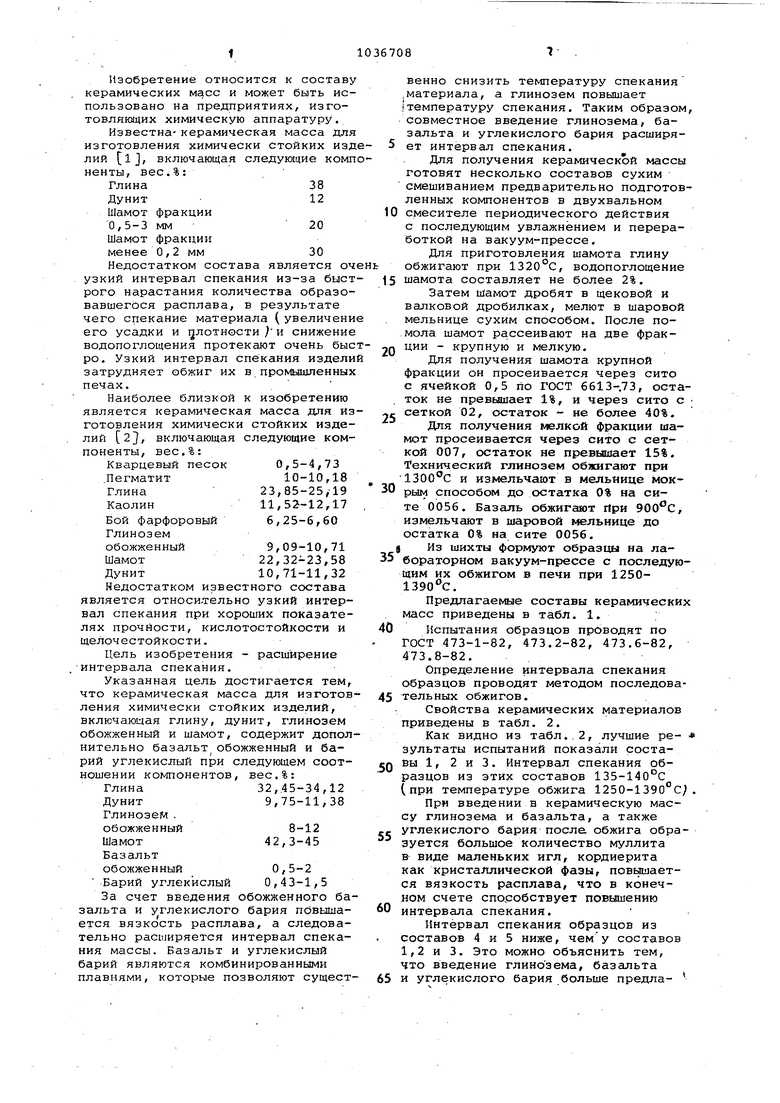

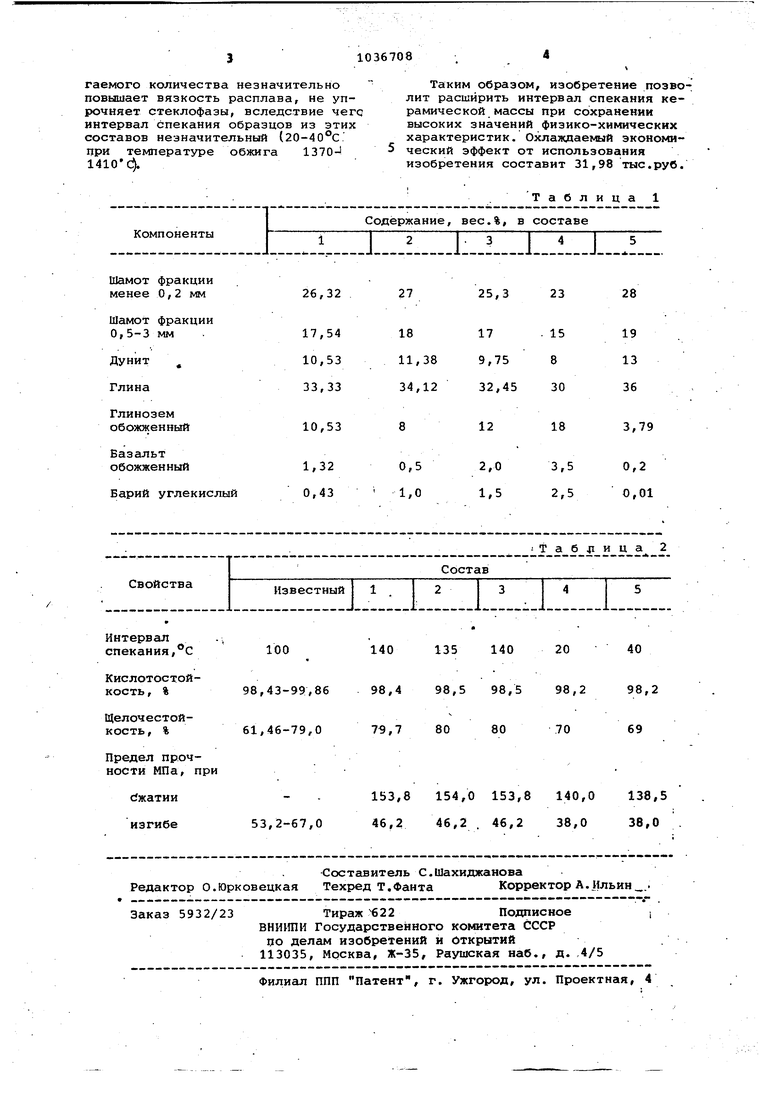

Изобретение относится к составу керамических масс и может быть использовано на предприятиях, изготовляющих химическую аппаратуру. Известна- керамическая масса для изготовления химически стойких изд лий ij, включающая следующие комп ненты, вес.%: Глина38 Дунит 12 Шамот фракции 0,5-3 мм20 Шамот фракции менее 0,2 мм30 Недостатком состава является оч узкий интервал спекания из-за быст рого нарастания количества образовавшегося расплава, в результате чего спекание материала ( увеличени его усадки и длотности )и снижение водопоглощения протекают очень быс ро. Узкий интервал спекания издели затрудняет обжиг их в промышленных печах. Наиболее близкой к изобретению является керамическая масса для из готовления химически стойких изделий 2}, включающая следующие компоненты, вес.%: 0,5-4,73 Кварцевый песок 10-10Д8 .Пегматит 23,85-25/19 11,52-12,17 Каолин 6,25-6,60 Бой фарфоровый Глинозем 9,09-10,71 обожженный 22,32-23,58 10,71-11,32 Недостатком известного состава является относительно узкий интервал спекания при хороших показателях прочности, кислотостойкости и щелочестойкости. Цель изобретения - расширение интервала спекания. Указанная цель достигается тем, что керамическая масса для изготов ления химически стойких изделий, включающая глину, дунит, глинозем обожженный и шамот, содержит допол нительно базальт обожженный и барий углекислый при следующем соотношении компонентов, вес.%: Глина32,.45-34,12 Дунит9,75-11,38 Глинозем . обожженный8-12 Шамот42,3-45 Базальт обожженный0,5-2 Барий углекислый 0,43-1,5 За счет введения обожженного ба зальта и углекислого бария повышается вязкость расплава, а следовательно рас1ииряется интервал спекания массы. Базальт и углекислый барий являются комбинированными плавнями, которые позволяют сущест венно снизить температуру спекания ,материала, а глинозем повышает температуру спекания. Таким образом, совместное введение глинозема, базальта и углекислого бария расширяет интервал спекания. Для получения керамической массы готовят несколько составов сухим смешиванием предварительно подготовленных компонентов в двухвальном смесителе периодического действия с последующим увлажнением и переработкой на вакуум-прессе. Для приготовления шамота глину обжигают при 1320с, водопоглощение шамота составляет не более 2%. Затем шамот дробят в щековой и Всшковой дробилках, мелют в шаровой мельнице сухим способом. После помола шамот рассеивают на две фракции - крупную и мелкую. Для получения шамота крупной фракции он просеивается через сито с ячейкой 0,5 по ГОСТ 6613-.73, остаток не превышает 1%, и через сито с сеткой 02, остаток - не более 40%. Для получения мелкой фракции шамот просеивается через сито с сеткой 007, остаток не превышает 15%. Технический глинозем обжигают при 1300°С и измельчают в мельнице мокрым способом до остатка 0% на сите 0056. Базаль обжигают йри , измельчают в шаровой мельнице до остатка 0% на сите 0056. Из шихты формуют образцы на лабораторном вакуум-прессе с последующим их обжигом в печи при 12501390С. Предлагаемые составы керамических масс приведены в табл. 1. Испытания образцов проводят по ГОСТ 473-1-82, 473.2-82, 473.6-82, 473.8-82. Определение интервала спекания образцов проводят методом последовательных обжигов. Свойства керамических материалов приведены в табл. 2. Как видно из табл..2, лучшие ре- зультаты испытаний показали составы 1 , 2 и 3. Интервал спекания образцов из этих составов 135-140 С (при температуре обжига 1250-1390 Cj. При введении в керамическую массу глинозема и базальта, а также углекислого бария посла обжига образуется большое количество муллита в виде маленьких игл, кордиерита как кристаллической фазы, повышается вязкость расплава, что в конечном счете способствует повышению интервала спекания. Интервал спекания образцов из составов 4 и 5 ниже, чему составов 1,2 и 3. Это можно объяснить тем, что введение глинозема, базальта и углекислого бария больше предлагаемого количества незначительно повышает вязкость расплава, не упрочняет стеклофазы, вследствие чегс интервал спекания образцов из этих составов незначительный (20-40°С при температуре обжига 1370-1 1410с).

Таким образом, изобретение позволит расширить интервал спекания керамической массы при сохранении высоких значений физико-химических характеристик, Охлаясдаемый экономический эффект от использования

изобретения составит 31,98 тыс.руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления химически стойких изделий | 1980 |

|

SU939423A1 |

| Керамическая масса для изготовления химически стойких изделий | 1983 |

|

SU1158546A1 |

| Керамическая масса для изготовления химически стойких изделий | 1989 |

|

SU1707000A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2104983C1 |

| Керамическая масса | 1972 |

|

SU459445A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| Керамическая масса для изготовления огнеприпаса и способ изготовления огнеприпаса | 1980 |

|

SU981292A1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

KEPAMli4ECKAH МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКИХ ИЗДЕЛИЙ, включающая глину, дунит, глинозем обожженный и шамот, отличающаяся тем, что, с целью расыирения интервала спекания, она содержит дополнительно базальт обожженный и барий углекислый при следующем соотнсяаении компонентов, вес. %: 32,45-34,12 Глина 9,75-11,38 Дунит Глинозем 8-12 обожженный 42,3-45 Шамот Базальт обож0,5-2 женный Барий угле0,43-1,5 кислый

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зойонц P.M | |||

| и др | |||

| Керамические химически стойкие изделия | |||

| М., Стройиэдат, 1966, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Керамическая масса для изготовления химически стойких изделий | 1980 |

|

SU939423A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-08-23—Публикация

1982-05-17—Подача