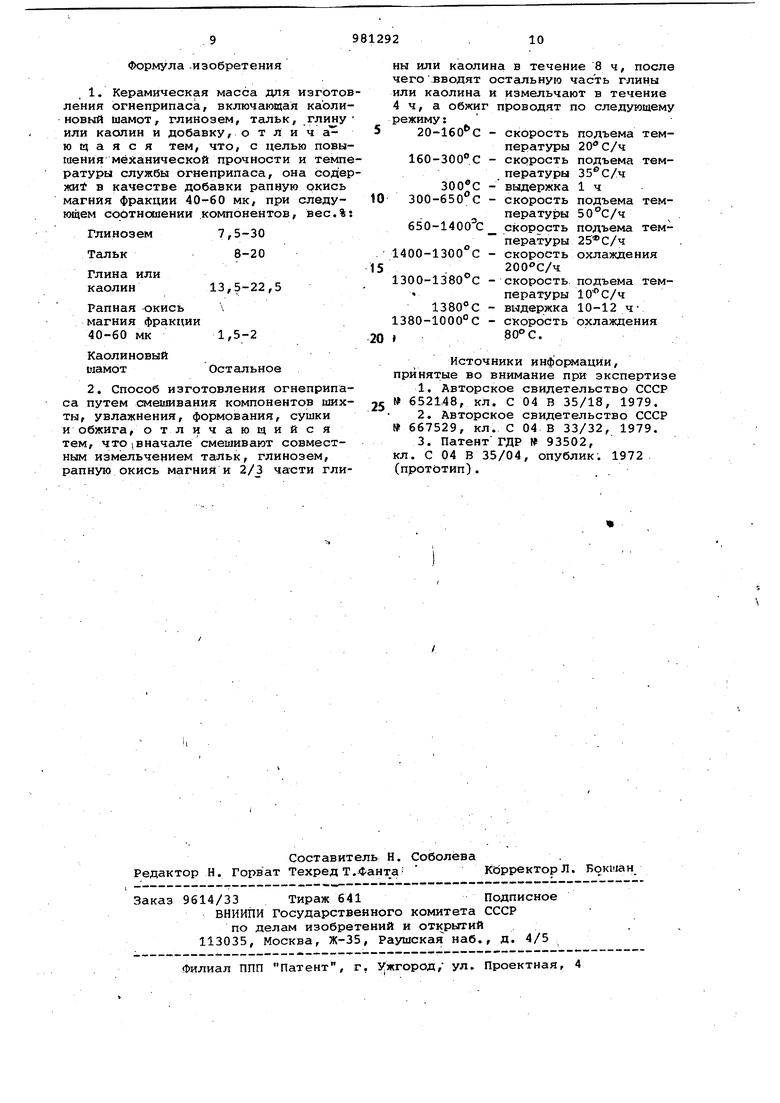

местно с тальком 9,5-14,5 и глина остальное 3, Полученный огнеприпас из указан ной керамической массы путем спека ния при имеет незначительную механическую прочность и температур службы 1300С. Кроме того, известно, что качест венно осуществленный обжиг для таки материалов играет первостепенную ро в получении высоких свойств изделий Поскольку температу а плавления кор диерита и самая низкая температура появления расплава в системе MgOА1„0 - SiOj различаются незначитель но, то в процессе обжигаизделия часто оплавляются и деформируются, поэтому обычно их термообрабатывают при 1300-1350 С, что позволяет полу чить недеформированные изделия, но степень синтеза кордиерита при этом невысокая. В известном способе, изд ЛИЯ обжигают при , а затем пр (Шагается специальный режим охлаждени для перевода кордиеритового стекла в кристаллическую форму. При этом образуется большое количество жидко фазы и самые незначительные отклоне ния от заданного режима могут приве ти- либо к деформации изделия, либр к увеличению к.т.р. готового продук та, если в нем будет присутствовать в большом количестве стеклофаза кор диеритового состава, так как к.т,р кристаллического кордиерита принимается 2,0 X 10 , а стекла f кордиеритового состава 7,0X10- град Целью изобретения является повышение механической прочности и температуры службы огнеприпаса. Поставленная цель достигается за счет того что керамическая масса для изготовления огнеприпаса, включающая каолиновый шамот, глинозем, тальк, глину или каолин и добаэку, содержит в качестве добавки рапную окись магния фракции 40-6,0 мк при следующем соотношении компонентов, вес. 7,5-30 Глинозем Тальк 8-20 Глина или 13,5-22,5 каолин Рапная окись магния фракции i;5-2 40-60 мк Каолиновый Остальное шамот Кроме того,в способе изготовления огнеприпаЪа, путем смешивания компонентов шихты, увлажнения, формования, сушки и обжига, вначале смеишвают совместным измельчением тальк, глинозем, рапную окись магния, и 2/3 части глинвл или каолина 8 ч, после чего вводят остальную часть глины или каолина и измельчают 4 ч,-а обжиг проводят по след;ующ му режиму: 20-160 С скорость температуры 2 О С/ч 1бО-300°С скорость подъема температуры- вьадержка 300-650 С скорость подъема температуры 5 О С/ч 650-1400С .скорость подъема температуры 25с/ч 1400-1300 С скорость охлаждения 200РС/Ч 1300-1380°С скорость подъема температуры1380°С выдержка 10-12 ч, 1380-1000С скорость охлаждения 80с/ч Введение более активной чем магнезит рапной окиси магния фракции 40-60 мк и каолина способствует об, разованию центров кристаллизации кордиерита при более низких температурах и увеличивает значительно выход кордиерита,что способствует уменьшению коэффициента термического.расширения материала и увеличению термостойкости .Использование указанных компонентов совместно с каолиновым шамотом ( а/ 7/43%) фракции 0,5-2 мм также способствует уменьшению коэффициента термического расширения изделий. Все это приводит к увеличению оборачиваемос-«j--«e j Aъ.м1 , a.njri и изделий в службе. Предлагаемый режим обжига отличается от известного простотой осуществления как в лабораторных, так и в произврдственных условиях. Подъем емпературы обжига до позволят получить максимально возможное количество центров кристаллизации ордиерита, резкое снижение темперауры до 1300 С (в течение 0,5 ч) едет к фиксации значительного колиества зародалаей этого минерала и озволяет избежать оплавления изделий ли их вспучивания, так как при этом е .успевает образоваться большое коичество жидкой фазы. Дальнейшее постепенное повышение температуры до 1380 С и выдержка при этой температуре обеспечивают нормальный рост кристаллов кордиерита из образрвавшихся зародышей и повышает процентный выход минерала. Небольшие нарушения предлагаемого режимаобжига не могут привести к ухудшению свойств Конечного продукта, так как здесь совершенно отсутствует опасность оплавления и деформирования изделий. Кроме того, происходит качественное спекание магериала.

Изделия из предложенной карамической массы изготавливают методом полусухого прессования. В качестве временной связки используют раствор сев плотностью 1,21-1,23 г/см. Удельное давление прессования составляет 300 кГ/см. Термообработку jjpoводят по приведенному выше режиму при максимальной температуре обжига .

Пример 1. 7,5% глинозема, 20% талька, 2% MgO рапной и 15% ка- . олина измель ают до полного прохода через ситоЮООО отв. на см, затем добавляют еще 7,5% каолина и смесь компонентов и-змельчают еще 4 ч, 48% шамота увлажняют ССБ, смешивают с 52% тонкомолотой смеси остальных компонентов. Отпрессованные образцы обжигают по следующему режиму:20160 С со скоростью подъема температуры 20/ч, 160-300 С со скоростью подъема температуры , при образцы йьздерживают 1 ч, после чего вновь повышают температуру от 300 до с6 скоростью подъема температуры , а затем от 650 до конечной теМйературы со скоростью подъема 25°/ч,

После достижения максимальной температуры 1400С образ1да охлаждают по режиму: 1400 -1300 0 со скоростью , затем от 1300 вновь нагревают до со скоростью подъема температуры 10°С/ч и вьщерживают при этой температуре 10-12 ч, после чего охлаждают до со скорость .. ,

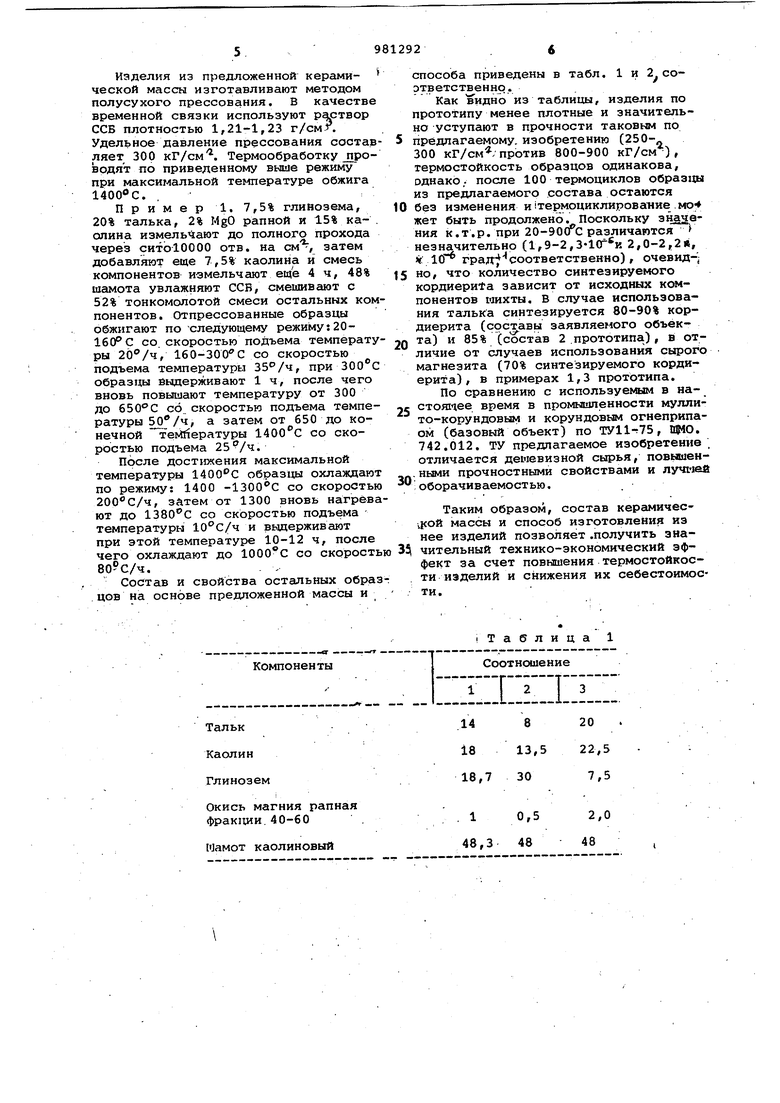

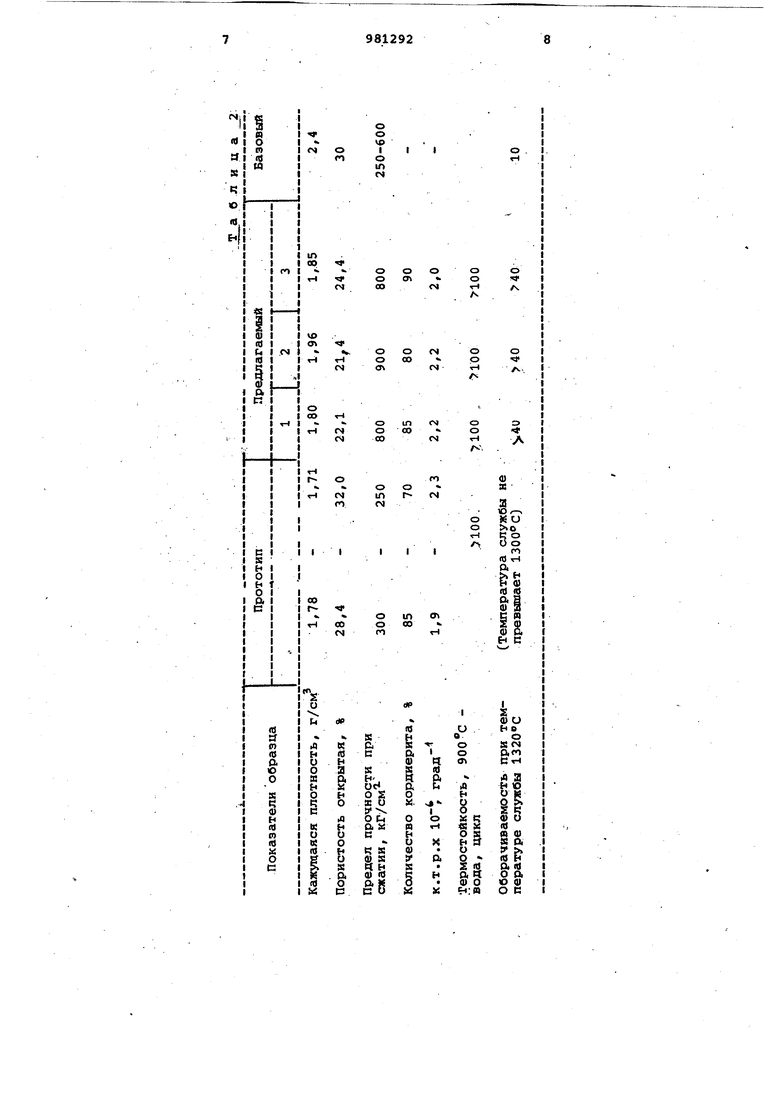

Состав и свойства остальных образ.цов на основе предложенной массы и

способа приведены в табл. 1 и 2 соответственно.

Как идно из таблицы, изделия по прототипу менее плотные и значительно уступают в прочности таковым по

предлагаемому, изобретению (250-300 кГ/см ; против 800-900 кГ/см ), термостойкость образцов одинакова, однако,, после 100 термоциклов образ1Ш из предлагаемого состава остаются

без изменения и 1термоциклирова«ие МО жет быть продолжено. Поскольку зна чения к.т.р. при 20-900ГС различаются незначительно (1,9-2,310к 2,0-2,2, 10 град соответственно) , очевид-j

но, что количество синтезируемого кордиери а зависит от исходных компонентов шихты. В случае использования талька синтезируется 80-90% кордиерита (составы заявляемого объёкта) и 85% (состав 2 прототипа), в отличие от случаев использования сырого магнезита (70% синтезируемого кордиерита), в примерах 1,3 прототипа. По сравнению с используемым в настоягчее время в проммаленности муллито-корундовым и корундовым огнеприпаом (базовый объект) по ТУ11-;75, ЩО. 742.012. ТУ предлагаемое изобретение; отличается дешевизной сырья, повышенными прочностными свойствами и луч1чай

оборачиваемостью.

Таким образом, состав керамичес кой массы и способ изготовления из нее изделий позволяет .получить зна3fi чительный технико-экономический эффект за счет повышения термостойкоети изделий и снижения их себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРИПАСА | 1995 |

|

RU2079467C1 |

| Масса для изготовления огнеприпаса | 1977 |

|

SU667529A1 |

| Шихта для изготовления огнеупорного материала | 1989 |

|

SU1609778A1 |

| Состав для изготовления огне-пРипАСА "МуллиНд | 1979 |

|

SU833857A1 |

| Шихта для изготовления огнеупорного материала | 1976 |

|

SU777017A1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1196359A1 |

| Огнеупорная масса | 1983 |

|

SU1131849A1 |

| Шихта для изготовления огнеупоров | 1986 |

|

SU1404496A1 |

| Шихта для изготовления огнеприпаса | 1980 |

|

SU985008A1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

Окись магния рапная фракции.40-60

WaMOT каолиновый

2,0

. 1 0,5 48 48,3 48

Формула -изобретения

7,5-30 8-20

13,5-22,5 и

1,5-2 Остальное

20-16 О С - скорость подъема температуры 20 С/ч

160-300 С скорость подъема температуры

выдержка 1 ч 300-650°С скорость подъема температуры 50°С/ч

650-1400С скорость подъема температуры1400-1300с скорость охлаждения 200С/ч 1300-1380 С скорость, подъема температуры

1380°С выдержка 10-12 ч 1380-1000°С скорость охлаждения 80° С.

0

Источники информации, принятые во внимание при зкспертизе

кл. С 04 В 35/04, опублик. 1972 (прототип)

Авторы

Даты

1982-12-15—Публикация

1980-05-22—Подача