Изобретение относится к производству высокостойких огнеупоров для футеровки наиболее изнашиваемых участков металлургических агрегатов, в частности, для установок вакуумированил стали.

Целью изобретения является снижение истираемости изделий в температурном интервале 1500-1650°С и уменьшение температуры спекания при сохранении высоких плотности, высокотемпературной прочности и скорости пластической деформации.

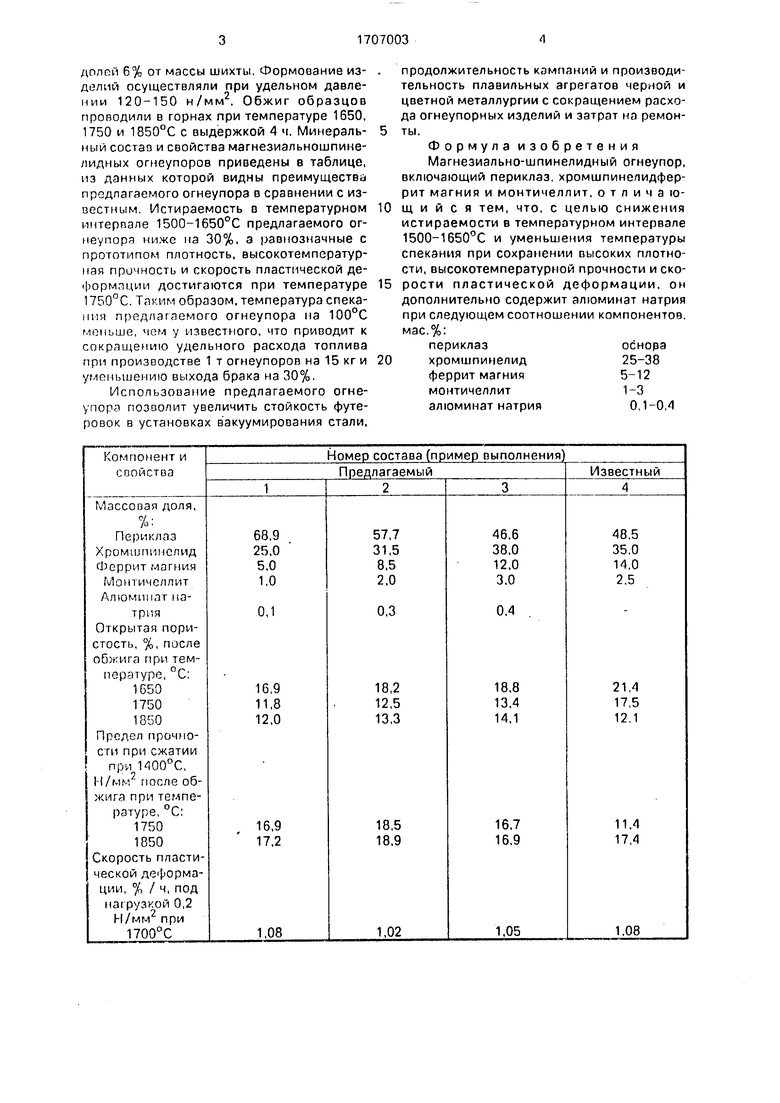

Для изготовления заявляемого и известного магнезиально-шпинелидных огнеупоров использовали следующие исходные материалы: периклаз, химически синтезированный хромконцентрат и периклазожелезистый клинкер. Химически синтезированный хромконцентрат (по минеральному составу - хромшпинелид + алюминат натрия) имел следующий химический состав, массовая доля. %: 38-43 Сг20з, 20-25 Ре20з. 10-15 АЬОз, 0.5-1,0 SI02, 20-23 МдО, 0.1- 0,5 СаО и 0.15-0.40 N320.

Периклэзожелезистый клинкер содержал периклаз, феррит магния и монтичеллит при м тесовой доле оксидов магния и желаза 83-9J и 5-10% соответственно.

Для изготовления опытных изделий полифракционные смеси порошков (фракции 3-1. 1-0 и менее 0,063 мм) исходных материалов увлажняли раствором лигносульфо- ната плотностью 1.22-1.24 г/см3 массовой

VI

О v|

О

о

00

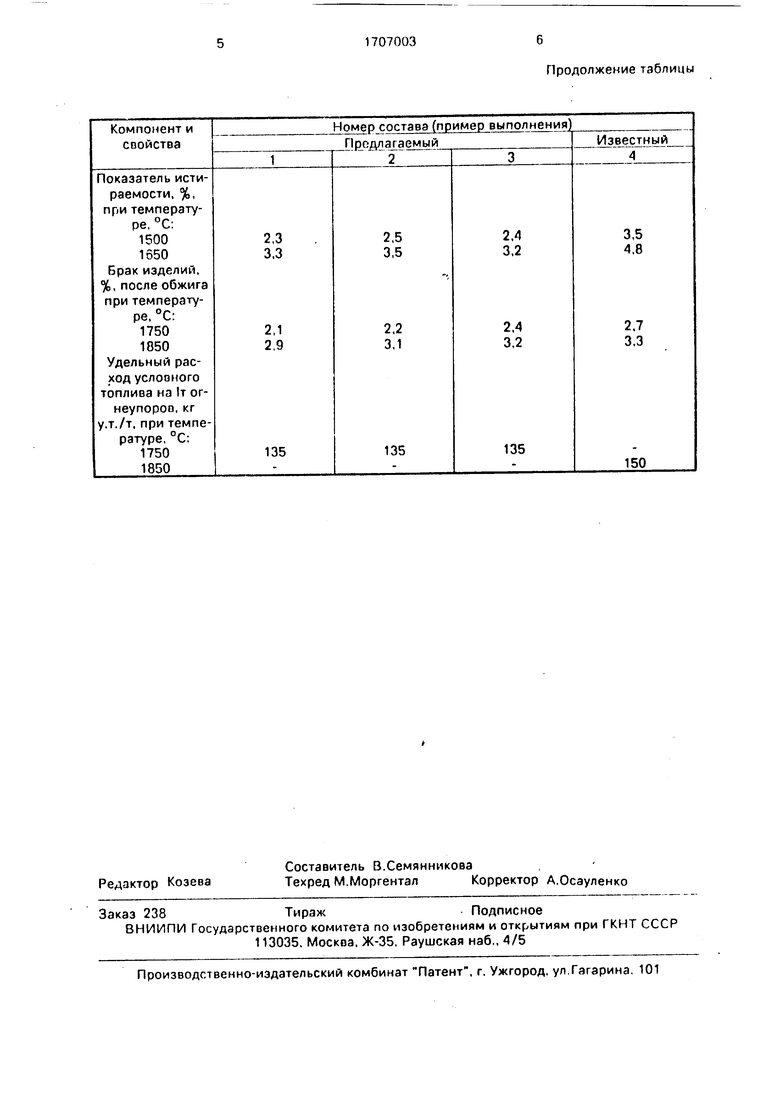

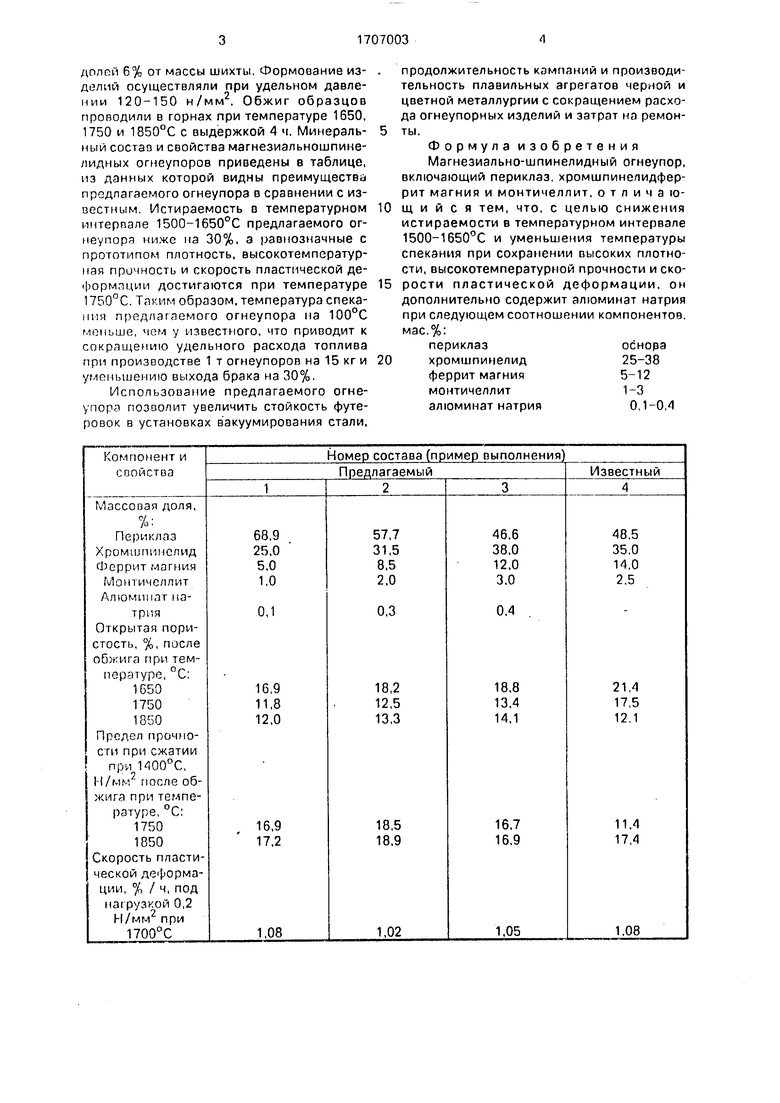

долей 6% от массы шихты. Формование изделий осуществляли при удельном давлении 120-150 н/мм2. Обжиг образцов проводили в горнах при температуре 1650, 1750 и 1850°С с выдержкой 4 ч. Минеральный состав и свойства магнезиальношпине- лидных огнеупоров приведены в таблице, из данных которой видны преимущества предлагаемого огнеупора в сравнении с известным. Истираемость в температурном интерпале 1500-1650°С предлагаемого огнеупора ниже на 30%, а равнозначные с прототипом плотность, высокотемпературная прочность и скорость пластической де- формпции достигаются при температуре 1750°С. Таким образом, температура спекания предлагаемого огнеупора на 100°С меньше, чем у известного, что приводит к сокращению удельного расхода топлива при производстве 1 т огнеупоров на 15 кг и уменьшению выхода брака на 30%.

Использование предлагаемого огне- упорэ позволит увеличить стойкость футе- ровок в установках вакуумирования стали,

продолжительность кампаний и производительность плавильных агрегатов черной и цветной металлургии с сокращением расхода огнеупорных изделий и затрат на ремон- ты.

Формула изобретения Магнезиально-шпинелидный огнеупор, включающий периклаз, хромшпинелидфер- рит магния и монтичеллит, отличаю- щ и и с я тем, что, с целью снижения истираемости в температурном интервале 1500-1650°С и уменьшения температуры спекания при сохранении высоких плотности, высокотемпературной прочности и ско- рости пластической деформации, он дополнительно содержит алюминат натрия при следующем соотношении компонентов, мас.%:

периклазоснова хромшпинелид 25-38 феррит магния 5-12 монтичеллит 1-3 алюминат натрия 0,1-0,4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнезиально-шпинелидный огнеупор | 1990 |

|

SU1726446A1 |

| Магнезиальношпиндельный огнеупор | 1985 |

|

SU1268550A1 |

| Магнезиально-шпинелидный огнеупор | 1989 |

|

SU1655951A1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| Магнезиально-силикатный огнеупор | 1990 |

|

SU1719360A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1990 |

|

SU1692113A1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| КОМБИНИРОВАННАЯ ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1992 |

|

RU2018774C1 |

| Способ изготовления периклазохромитовых изделий | 1990 |

|

SU1735240A1 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1982 |

|

RU2016875C1 |

Изобретение относится кмгшезиально- шпинелидным огнеупорам, используемым для футеровки наиболее изнашиваемых участков металлургических агрегатов. Цель изобретения - снижение истираемости в температурном интервале 1500-1650°С и уменьшение температуры спекания при сохранении высоких плотности, высокотемпературной прочности и скорости пластической деформации. Огнеупор содержит, в мас.%: периклэз - основа, хромшпи- нелид 25-38. феррит магния 5-12, монтичеллит 1-3 и алюминат натрия 0,1-0,4. Свойства полученного огнеупора: открытая пористость после обжига при 1650°С 16,9- 18.8%. при 1750°С 11,8-13,4%, при 1850°С - 12,0-14,1 %, предел прочности при сжатии при 1400°С обжига при 1750°С 16,7-18.5 н/мм2, при 1850°С - 16,9-18,9 н/мм2; скорость пластической деформации под на- грузкрй 0,2 н/мм2 при 1700°С 1,02-1,08%, истираемость при 1БОО°С 2,3-2,5%, при 1650°С3.2-3,5%. 1 табл.

| Магнезиальношпиндельный огнеупор | 1985 |

|

SU1268550A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР N 1542934, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-01-23—Публикация

1990-04-24—Подача