00

ел

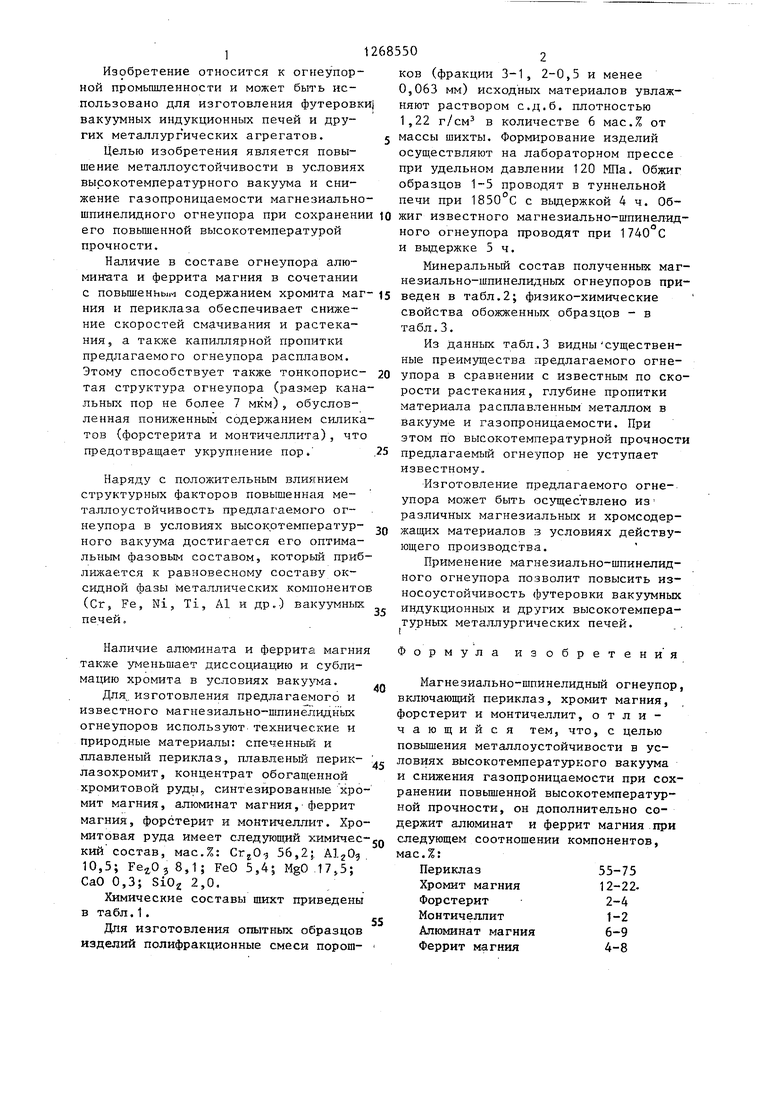

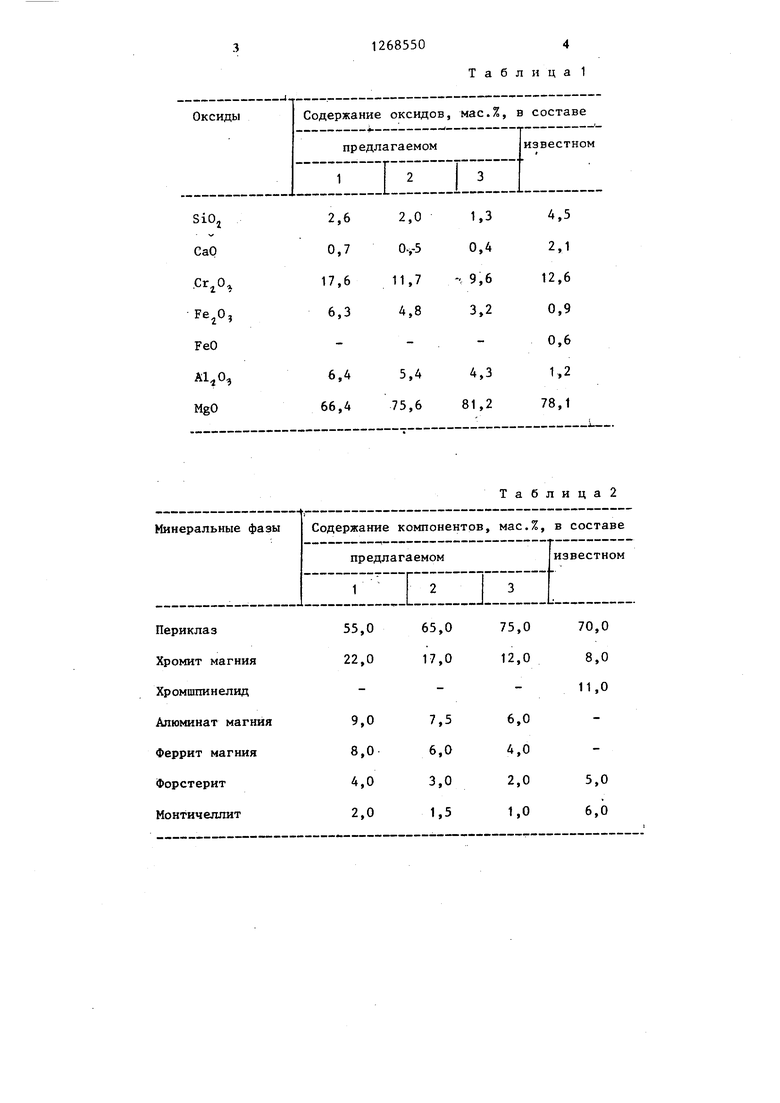

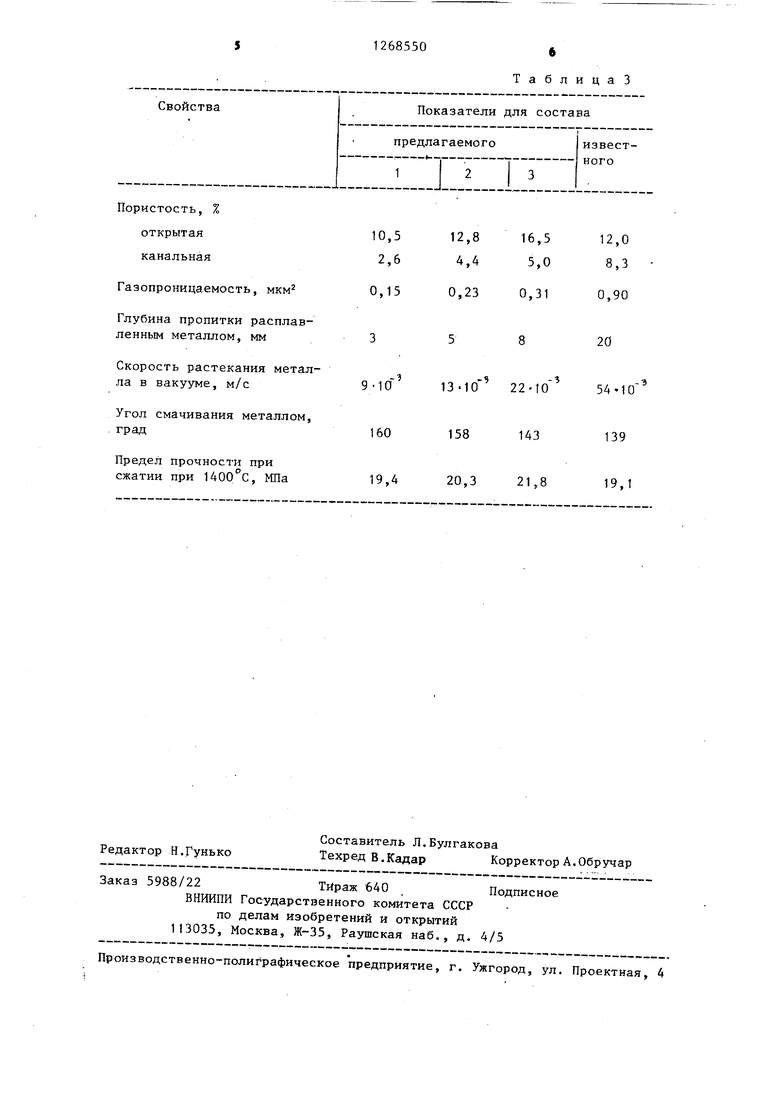

О1 Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления футеровки) вакуумных индукционных печей и других металлургических агрегатов. Целью изобретения является повышение металлоустойчивости в условиях высокотемпературного вакуума и снижение газопроницаемости магнезиальношпинелидного огнеупора при сохранении ю его повышенной высокотемпературой прочности, Наличие в составе огнеупора алюминвта и феррита магния в сочетании с повьшеньым содержанием хромита маг- 15 ния и периклаза обеспечивает снижение скоростей смачивания и растекания, а также капиллярной пропитки предлагаемого огнеупора расплавом. Этому способствует также тонкопористая структура огнеупора (размер кана льных пор не более 7 мкм), обусловленная пониженным содержанием силика тов (форстерита и монтичеллита), что предотвращает укрупнение пор. Наряду с положительным влиянием структурных факторов повышенная металлоустойчивость предлагаемого огнеупора в условиях высокотемпературного вакуума достигается его оптимальньп фазовым составом, который приб лижается к равновесному составу оксидной фазы металлических компоненто (Сг, Fe, Ni, Ti, Al и др.) вакуумных печей. Наличие алюмината и феррита магни также уменьшает диссоциацию и сублимацию хромита в условиях . Для, изготовления предлагаемого и известного магнезиально-шпинелидньк огнеупоров используют.технические и природные материалы: спеченньм и ллавленыи периклаз, плавленый периклазохромит, концентрат обогащенной хромитовой руды, синтезированные хромит магния, алюминат магния,-феррит магния, форстерит и монтичеллит, Хромитовая руда имеет следующий химический состав, мас.%: 56,2;. ,5; Fe-jO, 8,1; FeO 5,4; MgO 17,5; CaO 0,3; Si02 2,0. Химические составы шихт приведены в табл,1, Для изготовления опытных образцов изделий полифракционные смеси порош12685 502 ков (фракции 3-1, 2-0,5 и менее 0,063 мм) исходных материалов увлажняют раствором с.д.б. плотностью 1,22 г/см в количестве 6 мас.% от массы шихты. Формирование изделий осуществляют на лабораторном прессе при удельном давлении 120 МПа. Обжиг образцов 1-5 проводят в туннельной печи при 1850 С с выдержкой 4 ч. 06жиг известного магнезиально-шпинел-идного огнеупора проводят при 1740 С и вьщержке 5 ч. Минеральный состав полученных магнезиально-шпинелидных огнеупоров приведен в табл.2; физико-химические свойства обожженных образцов - в табл,3, Из Данных табл.3 виднысущественные преимущества предлагаемого огнеупора в сравнении с известным по скорости растекания, глубине пропитки материала расплавленным металлом в вакууме и газопроницаемости. При этом по высокотемпературной прочности предлагаемый огнеупор не уступает известному,, Изготовление предлагаемого огнеупора может быть осуществлено из различных магнезиальных и хромсодержащих материалов з условиях действующего производства. Применение магнезиально-шпинелидного огнеупора позволит повысить износоустойчивость футеровки вакуумных индукционных и других высокотемперату рных металлургических печей. Формула изобретен и я Магнезиально-шпинелидный огнеупор, включающий периклаз, хромит магния, форстерит и монтичеллит, отличающийся тем, что, с целью повышения металлоустойчивости в условиях высокотемпературного вакуума и снижения газопроницаемости при сохранении повьш:енной высокотемпературной прочности, он дополнительно содержит алюминат и феррит магния при следующем соотношении компонентов, мас,%: Периклаз Хромит магния Форстерит Монтичеяпит Алюминат магния Феррит магния

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнезиально-шпинелидный огнеупор | 1990 |

|

SU1726446A1 |

| Магнезиально-шпинелидный огнеупор | 1986 |

|

SU1330114A1 |

| Магнезиально-шпинелидный огнеупор | 1990 |

|

SU1707003A1 |

| МАГНЕЗИАЛЬНО-СИЛИКАТНЫЙ ОГНЕУПОР | 2001 |

|

RU2182140C1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| Магнезиально-шпинелидный огнеупор | 1989 |

|

SU1655951A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1990 |

|

SU1692113A1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| Магнезиально-силикатный огнеупор | 1990 |

|

SU1719360A1 |

| Огнеупорная масса | 1983 |

|

SU1169960A1 |

Изобретение относится к огнеупорной промьшшенности и может быть использовано для изготовления футеровки вакуумных индукдионных печей и других металлургических агрегатов. Целью изобретения является повышение металлоустойчивости в условиях высокотемператзфного вакуума и снижение газопроницаемости магнезиально-шпинелидного огнеупора при сохранении его повышенной высокотемпературной прочности. Предлагаеяьв магнезиально-шпинелидный огнеупор, содержа ций, мас.%: с периклаз 55-75; хромит магния 12-22; (О форстерит 2-4; монтичеллит 1-2; алю(/ минат магния 6-9; феррит магния 4-8, позволит повысить износоустойчивость футеровки вакуумных индукционных и других высокотемпературных металлургических печей. 3 табл.

Периклаз Хромит магния Хромшпинелид Алюминат магния Феррит магния Форстерит Монтичеллит

Таблица2 Газопроницаемость, мкм 0,15 Глубина пропитки расплавленным металлом, мм3 Скорость растекания металла в вакууме, м/с9-10 Угол смачивания металлом, град160

Предел прочности при

сжатии при , МПа 19,4

ТаблицаЗ

19,1

20,3 21„8 0,23 0,31 5 8 1310 22-10 5410 158 143

| Огнеупорные изделия, материалы и сырье | |||

| Спрявочник | |||

| - М.: Металлургия, 1977, с.77 | |||

| Огнеупорная масса | 1979 |

|

SU814972A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-11-07—Публикация

1985-05-23—Подача