(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1992 |

|

RU2018774C1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| Магнезиальношпиндельный огнеупор | 1985 |

|

SU1268550A1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| МАГНЕЗИАЛЬНО-СИЛИКАТНЫЙ ОГНЕУПОР | 2001 |

|

RU2182140C1 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1982 |

|

RU2016875C1 |

| Магнезиально-шпинелидный огнеупор | 1989 |

|

SU1655951A1 |

| Магнезиально-силикатный огнеупор | 1985 |

|

SU1266122A1 |

| Магнезиально-шпинелидный огнеупор | 1986 |

|

SU1330114A1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

Изобретение относится к магнезиально- силикатным огнеупорам, используемым для кладки тепловых агрегатов различных отраслей промышленности. Цель изобретения - повышение предела прочности при сжатии и температуры начала размягчения под нагрузкой, Огнеупор содержит, мас.%.- периклаз 26-62; форстерит 12-25; алюмо- магниевая шпинель 3-8; монтипеллит 3-6 и хромшпинелид 20-35. Предел прочности при сжатии 34,8-45,6 н/мм , температуре начала размягчения под нагрузкой 1520- 1600°С. Зтабл.

Изобретение относится к огнеупорной промышленности и может быть использовано Для изготовления высокопрочных и изно- соустойчивых огнеупорных изделий, предназначенных для кладки тепловых агрегатов различных отраслей промышленности, в том числе для плавильных печей черной и цветной металлургии.

Цель изобретения - повышение предела прочности при сжатии и температуры начала размягчения огнеупора под нагрузкой,

В качестве сырьевых компонентов использовали спеченный периклазо- вый порошок (ГОСТ 10360-85), хромалюмо- железистый концентрат Сарановского месторождения (ТУ 14-29-6-89), плавленый форстеритошпинельный материал (ТУ 14- 140-53-88), представляющий собой отвальный шлак ферросплавного производства, магнезиально-шпинелидный материал - лом магнезиально-шпинелидных изделий

(ТУ 14-8-172-75) и обожженный соловьево- горский дунит(ТУ 14-8-169-75).

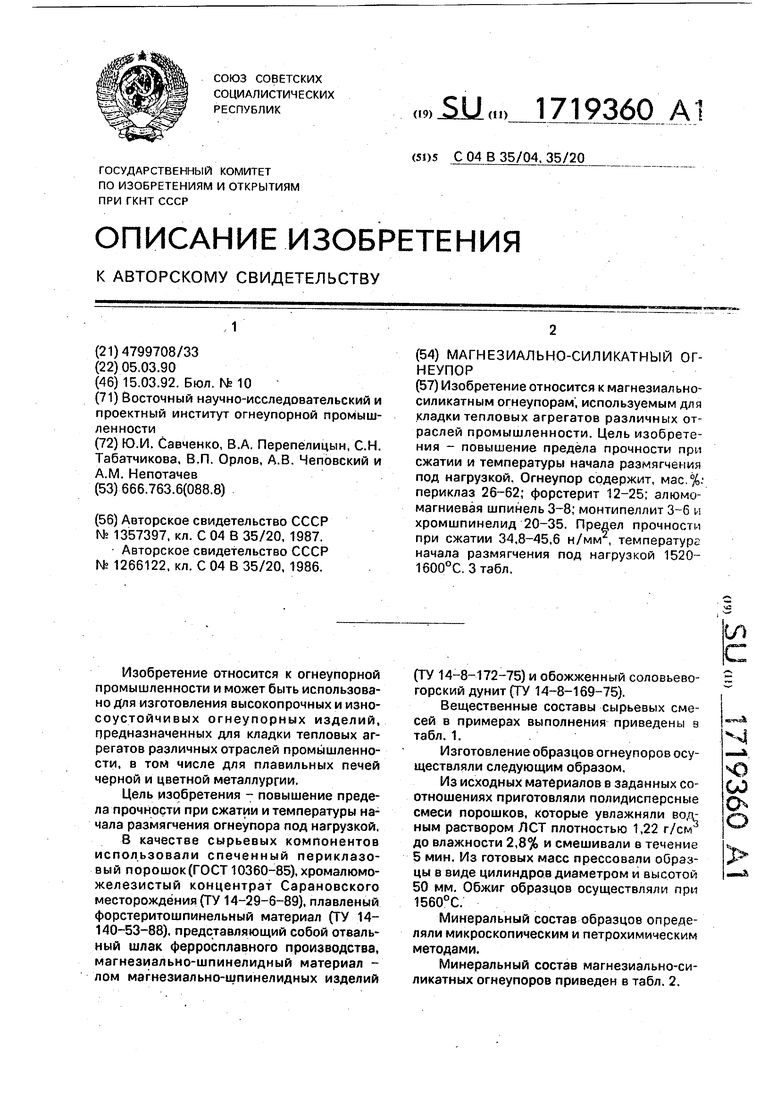

Вещественные составы сырьевых смесей в примерах выполнения приведены в табл.1.

Изготовление образцов огнеупоров осуществляли следующим образом.

Из исходных материалов в заданных соотношениях приготовляли полидисперсные смеси порошков, которые увлажняли водным раствором ЛСТ плотностью 1,22 г/см до влажности 2,8% и смешивали в течение 5 мин. Из готовых масс прессовали образцы в виде цилиндров диаметром и высотой 50 мм. Обжиг образцов осуществляли при 1560°С.

Минеральный состав образцов определяли микроскопическим и петрохимически.м методами.

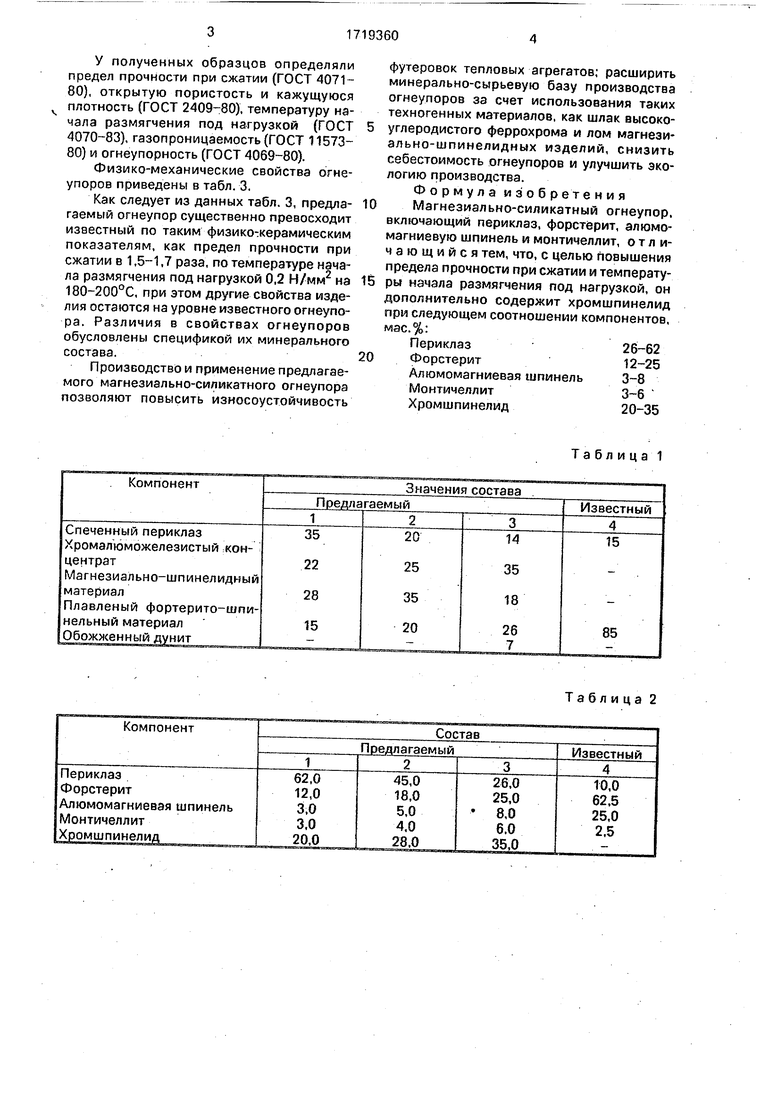

Минеральный состав магнезиально-си- ликатных огнеупоров приведен в табл. 2.

Щ-№ЯЬ

ч ю

СО

о

У полученных образцов определяли предел прочности при сжатии (ГОСТ 4071- 80), открытую пористость и кажущуюся плотность (ГОСТ 2409-80), температуру начала размягчения под нагрузкой (ГОСТ 4070-83), газопроницаемость (ГОСТ 11573- 80) и огнеупорность (ГОСТ 4069-80).

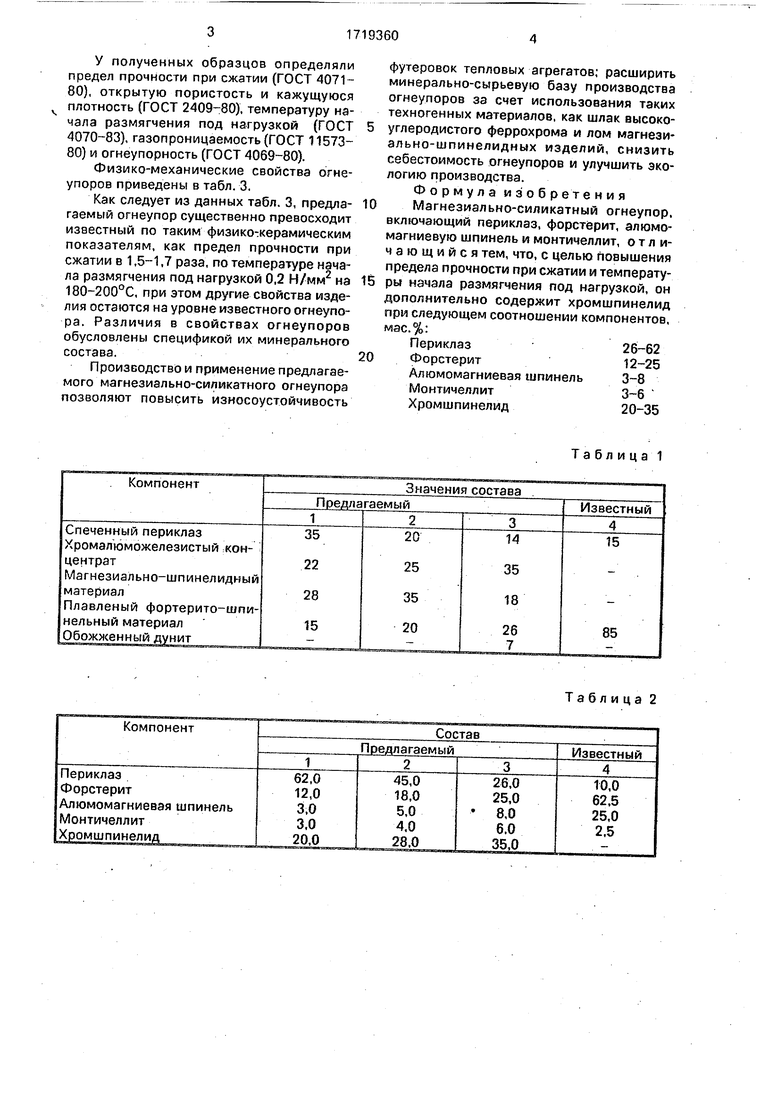

Физико-механические свойства огнеупоров приведены в табл. 3.

Как следует из данных табл. 3, предлагаемый огнеупор существенно превосходит известный по таким физико-керамическим показателям, как предел прочности при сжатии в 1,5-1,7 раза, по температуре начала размягчения под нагрузкой 0,2 Н/мм2 на 180 200°С, при этом другие свойства изделия остаются на уровне известного огнеупо- ра. Различия в свойствах огнеупоров обусловлены спецификой их минерального состава.

Производство и применение предлагаемого магнезиально-силикатного огнеупора позволяют повысить износоустойчивость

футеровок тепловых агрегатов; расширить минерально-сырьевую базу производства огнеупоров за счет использования таких техногенных материалов, как шлак высоко- углеродистого феррохрома и лом магнези- ально-шпинелидных изделий, снизить себестоимость огнеупоров и улучшить экологию производства.

Формула изобретения Магнезиально-силикатный огнеупор. включающий периклаз, форстерит, алюмо- магниевую шпинель и монтичеллит, отличающийся тем, что, с целью повышения предела прочности при сжатии и температу- ры начала размягчения под нагрузкой, он дополнительно содержит хромшпинелид при следующем соотношении компонентов, мас.%:

Периклаз26-62

Форстерит12-25

Алюмомагниевая шпинель3-8

Монтичеллит3-6

Хромшпинелид20-35

Таблица

Таблица 2

Таблица 3

| Магнезиально-силикатный огнеупор | 1985 |

|

SU1357397A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Магнезиально-силикатный огнеупор | 1985 |

|

SU1266122A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-15—Публикация

1990-03-05—Подача