Изобретение относится к области производства высокостойких огнеупоров для футеровки наиболее изнашиваемых участков металлургических агрегатов, в частности, для установки вакуумирования стали.

Известен магнезиально-шпинелидный огнеупор следующего минерального состава, массовая доля, %:

ПериклазОснова

Хромшпинелид25-45

Феррит магния9-19

Монтичеллит1,5-3,5

Указанный огнеупор обладает высокой термической стойкостью в температурном интервале 1500-1700°С вследствие высокой скорости пластической деформации. Однако при температурах службы выше 1750°С скорость деформации резко возрастает и достигает порогового значения, при котором огнеупор оплавляется.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предложенному является магнезиально-шпинелидный огнеупор, изготовленный из шихты, содержащей, массовая доля, %:

Зернистый спеченный

магнезит

Зернистая хромовая

руда

Дисперсный плавленый

периклазоалюмохромит

с содержанием

4,8-12,3% и

Сг20з8-18%

40-75

5-20

20-40

Ё

I

VI Ю

О

о

ь

Минеральный (фазовый) состав данного огнеупора следующий, массовая доля, %: Периклаз32,0-71,5

Магноалюмохромит 17-37 Хромшпинелид4,5-18,0

Феррит магния2-5

Монтичеллит4,5-6,5

Форстерит0,5-1,5

При этом магноалюмохромит включает, массовая доля, %: 4,8-12,3 и СгзОз 8-18.

Указанный огнеупор имеет повышенную термостойкость в температурном интервале (20-1300°С). Однако при температуре службы выше 1750°С образуется значительное количество жид кой фазы, вследствие чего скорость деформации быстро достигает порогового значения, и огнеупор разрушается оплавлением.

Целью изобретения является повышение термостойкости в температурном интервале 1750-1900°С за счет увеличения скорости пластической деформации при сохранении целостности огнеупора.

Поставленная цель достигается тем, что магнезиально-шпинелидный огнеупор, включающий магноалюмохромит, перик- лаз, хромшпинелид, феррит магния и мон- тичеллит, содержит магноалюмохромит состава, массовая доля, %: МдО 50-60; 14-22; 10-20; СаОО,5-1,5; РеаОз + FeO 4-10; Si02 1,0-2,0, при следующем соотношении компонентов в огнеупоре, массовая доля, %:

Магноалюмохромит 31,5-63,5 Периклаз23-31

Хромшпинелид9-27

Феррит магния3-6

Монтичеллит1,5-4,5

Изобретение решает задачу повышения износоустойчивости наиболее термонапряженных участков футеровки высокотемпературных металлургических агрегатов.

Сущность технического решения заключается в следующем.

В композиции наличие магноалюмохро- мита состава, массовая доля, %: МдО 50-60; 14-22; Сг20з 10-20; СаОО,5-1,5; Рв20з + FeO 4-10; Si02 1,0-2,0, интенсифицирует процесс диффузионного массопереноса катионов магния, алюминия, хрома и железа между основными фазами, обусловливая повышение скорости пластической деформации при параллельном формировании пиропластической структуры огнеупора и развитого высокоогнеупорного сростка, В температурном интервале 1750-1900°С пи- ропластичность структуры релаксирует термическиенапряжения,а

высокотемпературный каркас не позволяет достигнуть скорости пластической деформации порогового значения (разрушения), что приводит к снижению скорости износа

огнеупора термическим скалыванием и оплавлением.

Кроме того, в связи с более низкими значениями коэффициента термического расширения магноалюмохромита указанно0 го состава по сравнению с периклазом его повышенное содержание снижает абсолютное значение термонапряжений, возникающих в структуре огнеупора.

При содержании магноалюмохромита

5 состава, массовая доля, %: МдО 50-60; 14-22; СгаОз 10-20; СаО 0,5-1,5; Рв20з + FeO 4-10; SI02 1,0-2,0, более 63,5% не обеспечивается достаточная прочность формирующегося высокоогнеупорного сро0 стка, который препятствует критическому развитию пластической деформации. При содержании магноалюмохромита менее 31,5% не создается пиропластическая структура, релаксирующая термические на5 пряжения, что приводит к снижению термостойкости.

Если содержание оксидов алюминия, хрома, кальция, железа и кремния в магно- алюмохромите при данном составе огнеупо0 ра превышает заданные пределы (23,21,2,11 и 3% соответственно), то происходит оплавление огнеупора при температуре более 1750 С ввиду достижения скорости пластической деформации порогового значения.

5 Если содержание оксидов алюминия, хрома, кальция, железа и кремния в магно- алюмохромите при заданном составе огнеупора менее заявляемых нижних пределов (13;9;0,3;3 и 0,5% соответственно),образует0 ся жесткий кристаллический каркас огнеупора, понижающий релаксацию термонапряжений.

При содержании хромшпинелида более 27% резко снижается плотность огнеупора

5 в связи с ингибирующим воздействием большого количества минерала на формирование керамической структуры. При содержании хромшпинелида менее 9% резко уменьшается коррозионная устойчивость огнеупора к агрессивным реагентам плавки. Если содержание периклаза, феррита магния и монтичеллита превышает заданные пределы (31 ;6 и 4,5% соответственно),

то происходит снижение высокотемпературной прочности ввиду значительного образования жидкой фазы.

При содержании в огнеупоре периклаза, феррита магния и монтичеллита менее

0 заявляемых нижних пределов (23;3 и 1,5% соответственно) при высоких температурах

возникает кристаллизационное давление на границе основных минеральных фаз, приводящее к нарушению (разрыву) прямых связей между ними,

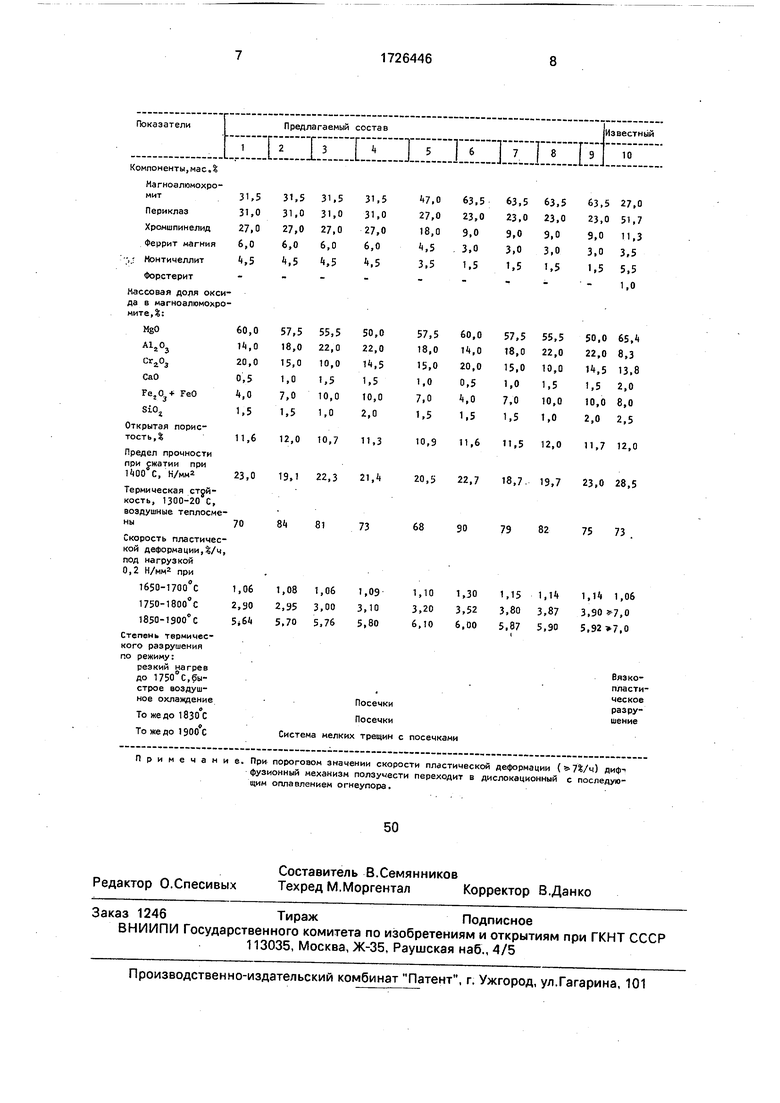

Для изготовления предложенного и известного магнезиально-шпинелидных огнеупоров использовали следующие исходные материалы: магноалюмохромит, периклаз, хромовый концентрат, периклазоалюмох- ромит и хромовую руду. Магноалюмохромит получали плавлением в электропечи Кри- сталл-402 шихты, состоящей из спечённого периклаза, технического глинозема и хромового концентрата, с последующей классификацией на фракции 3-1 и 1-0 мм. Аналогичным образом получали плавленый периклазоалюмохромит с массовой долей, %: 8,3; Сг20з 13,8; МдО 65,4; СаО 2,0 РеаОз + FeO 8,0; Si02 2,5 и измельчали его до фракции менее 0,063 мм.

Искусственные хромитовые зерна размером 3-1 мм изготовляли из суперхром- концентратов, имеющих следующий химический состав, массовая доля, %: SiOa 0,5-1,0; РеаОз + FeO 13-25; 9-16; Сг20з 40-60; СаО 0,5-1,0; МдО 14-22.

Для изготовления опытных образцов изделий полифракционные смеси порошков (фракции 3-1, 1-0 и менее 0,063 мм) исходных материалов увлажняли раствором лиг- носульфоната плотностью 1,22-1,24 г/см3 массовой долей 6% от массы шихты. Формование изделий осуществляли при удельном давлении 120-150 Н/мм . Обжиг образцов проводили в туннельной печи при 1850°С с выдержкой 4 ч.

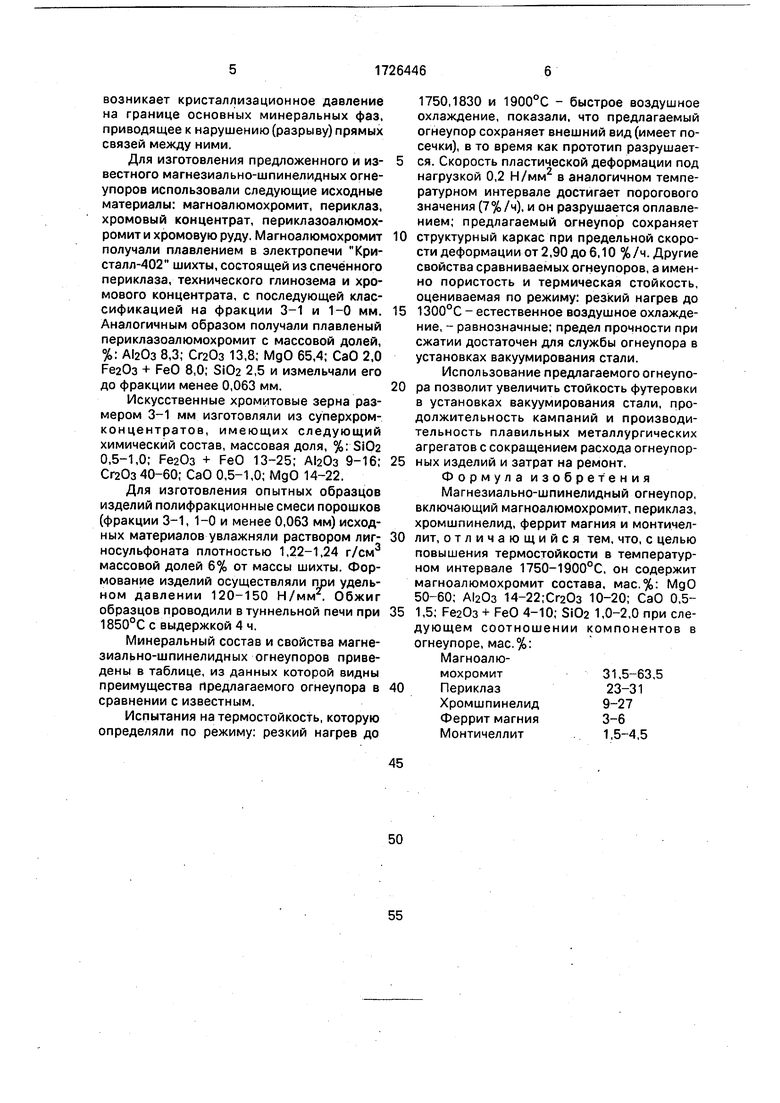

Минеральный состав и свойства магнезиально-шпинелидных огнеупоров приведены в таблице, из данных которой видны преимущества предлагаемого огнеупора в сравнении с известным.

Испытания на термостойкость, которую определяли по режиму: резкий нагрев до

1750,1830 и 1900°С - быстрое воздушное охлаждение, показали, что предлагаемый огнеупор сохраняет внешний вид (имеет по- сечки), в то время как прототип разрушает- ся. Скорость пластической деформации под нагрузкой 0,2 Н/мм2 в аналогичном температурном интервале достигает порогового значения (7% /ч), и он разрушается оплавлением; предлагаемый огнеупор сохраняет структурный каркас при предельной скорости деформации от 2,90 до 6,10 %/ч. Другие свойства сравниваемых огнеупоров, а именно пористость и термическая стойкость, оцениваемая по режиму: резкий нагрев до 1300°С - естественное воздушное охлаждение, - равнозначные; предел прочности при сжатии достаточен для службы огнеупора в установках вакуумирования стали.

Использование предлагаемого огнеупо- ра позволит увеличить стойкость футеровки в установках вакуумирования стали, продолжительность кампаний и производительность плавильных металлургических агрегатов с сокращением расхода огнеупор- ных изделий и затрат на ремонт.

Формула изобретения Магнезиально-шпинелидный огнеупор, включающий магноалюмохромит, периклаз, хромшлинелид, феррит магния и монтичел- лит, отличающийся тем, что, с целью повышения термостойкости в температурном интервале 1750-1900°С, он содержит магноалюмохромит состава, мас.%: МдО 50-60; 14-22;СгаОз 10-20; СаО 0,5- 1,5; FeaOs + FeO 4-10; Si02 1,0-2,0 при следующем соотношении компонентов в огнеупоре, мас.%: Магноалюмохромит31,5-63,5 Периклаз23-31 Хромшпинелид 9-27 Феррит магния 3-6 Монтичеллит . 1,5-4,5

31,531,531,5

31,031,031,0

27,027,027,0

6,06,06,0

4,54,54.5

63,5

23,0

9,0

3,0

1,5

63,5

23,0

9,0

3,0

1,5

63,5 27,0 23,0 51,7 9,0

3,0 1,5

11,3 3,5 5,5 1,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнезиально-шпинелидный огнеупор | 1990 |

|

SU1707003A1 |

| Магнезиально-шпинелидный огнеупор | 1989 |

|

SU1655951A1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| Магнезиальношпиндельный огнеупор | 1985 |

|

SU1268550A1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| Хромитопериклазовый огнеупор | 2016 |

|

RU2634140C1 |

| Огнеупорная масса | 1983 |

|

SU1169960A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| КОМБИНИРОВАННАЯ ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1992 |

|

RU2018774C1 |

Изобретение предназначено для изготовления магнезиально-шпинелидных огнеупоров, применяемых для изготовления фу- теровок наиболее изнашиваемых участков тепловых агрегатов металлургической промышленности, в частности в установках вакуумирования стали. Цель изобретения - повышение термостойкости в температурном интервале 1750-1900°С. Магнезиально-шпинелидный огнеупор включает, мас.%: магноалюмохромит (состава, мас.%: МдО 50-60; 14-22; Сг20з 10-20; СаО 0,5-1,5; РедОз + FeO 4-10; SiOa 1.0-2,0) 31,5-63,5; периклаз 23-31; хромшпинелид 9-27, феррит магния 3-6, монтичеллит 1,5- 4,5. Огнеупор имеет открытую пористость 10,7-12,0%, предел прочности при сжатии при 1400°С 18,7-23 Н/мм2, термическую стойкость (1300-20°С) 68-84 теплосмен.

55,5

22,0 10,0

1,5

10,0 ,0

12,0 10,7 11,3

19,1 22,3 21,4

84

81

сч,

1,06 1,08 1,06 1,09 2,90 2,95 3,00 3,10 5,70 5,76 5,80

1,10 1, 3,20 3, 6,10 6,

Посечки Посечки Система мелких трещин с посечками

57,5

18,0

15,0

1,0

7,0

1,5

10,9 20,5

60,0

14,0

20,0

0,5

4,0

1,5

1,5 1,0

57,555,550,065,4

18,022,022,08,3

15,010,014,513,8

1,01,51,52,0

7,010,010,08,0

2,0 2,5

11,6 11,5 12,0 11,7 12,0

22,7 18,7. 19,7 23,0 28,5

68

90

79

82

75 73

1,30 3,52 6,00

1,15 1,14 1,14 1,06 3,80 3,87 3,,0 5.87 5,90 5,,0

Вязко- пластическоеразрушение

| Авторское свидетельство СССР № 1542935, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-10—Подача