Изобретение относится к оборудованию для обувного производства и предназначено для опоры колодочного гребня при приклеивании подошвы или формовании следа обуви на прессе.

Цель изобретения - обеспечение равномерного прижима носочной и пяточной части колодочного гребня при прессовании и приклеивании подошв.

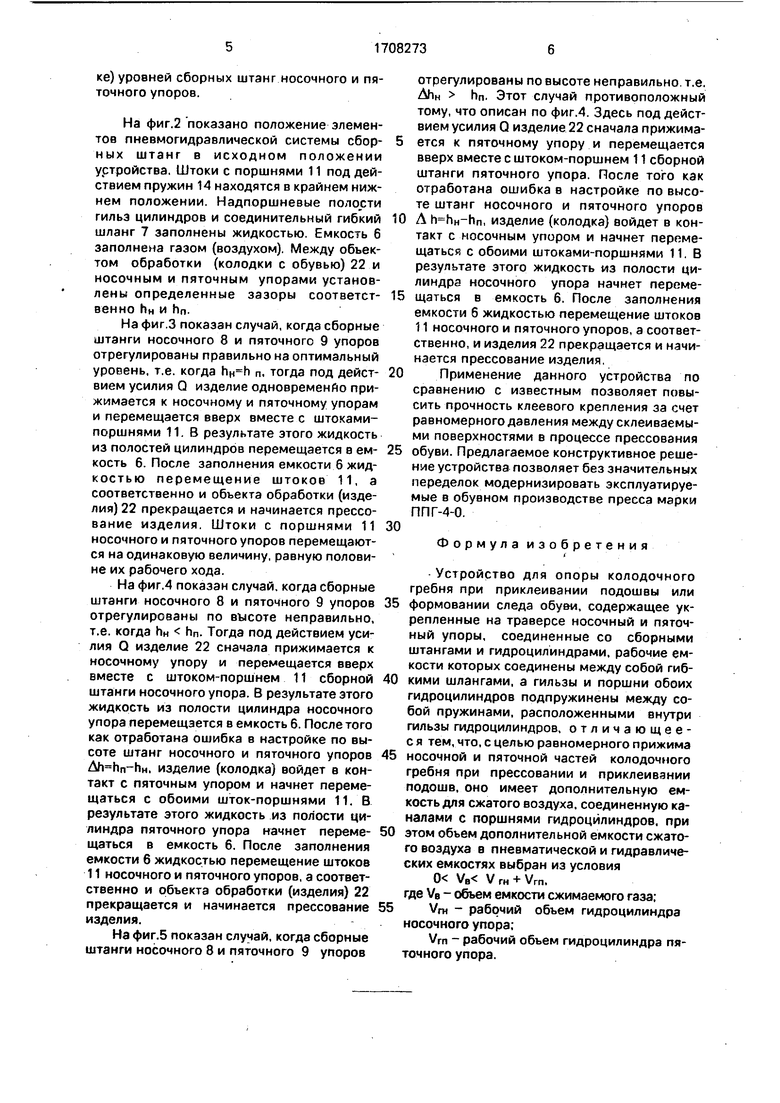

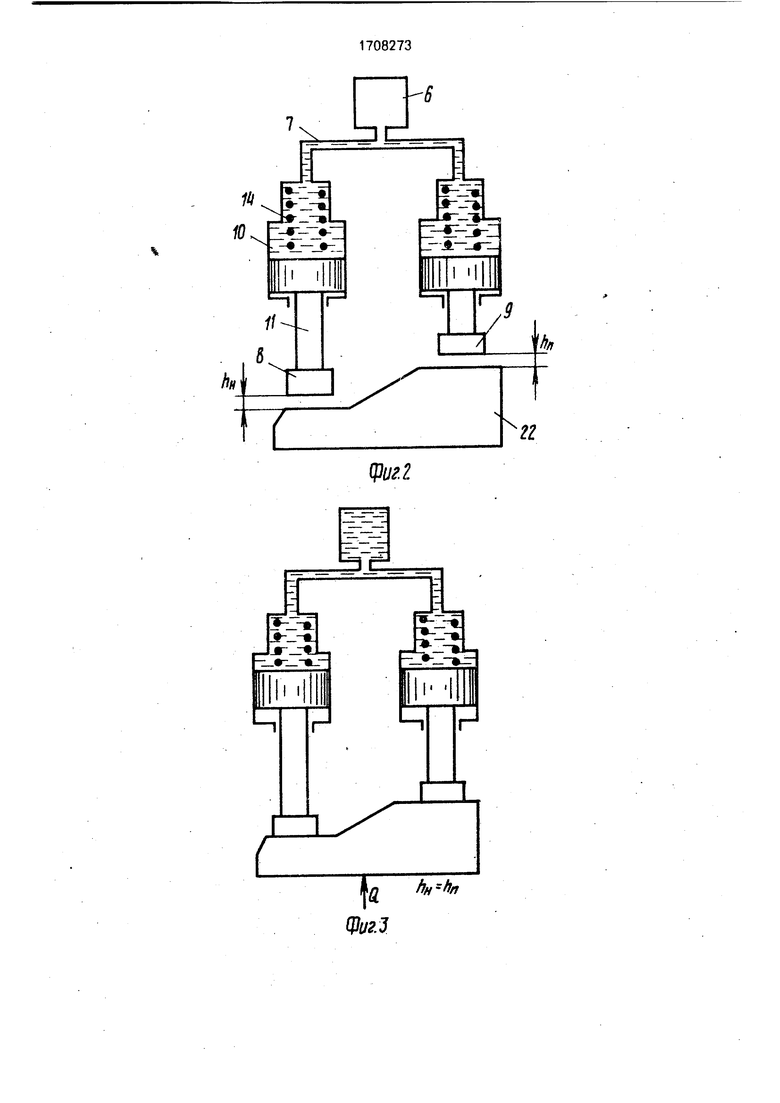

На фиг.1 показано устройство для опоры колодочного гребня при приклеивании подошвы или формовании следа обуви; на фиг.2 - принципиально-конструктивная схема пневмогидравличбской системы сборных штанг нрсочного и пяточного упоров в исходном положении; на фиг.З - то же, при

равенстве зазоров между объектом обработки (колодки с обувью) и носочным (Нн) и пяточным (hn) упорами при прессовании; на фиг.4 - то же, при Ьн hn; на фиг.5 - то же, при Ьн hn.

Устройство для опоры колодочного гребня при приклеивании подошвы или формовании следа обуви состоит из сборных штанг 1 и 2, закрепленных в салазках 3 и 4 с возможностью их горизонтального перемещения относительно траверсы 5 при настройке устройства, емкости 6 сжимаемого газа, гибкого шланга 7, носочного 8 и пяточного 9 упоров.

Сборная штанга 1 выполнена в виде гидроцилиндра и состоит из гильзы 10, штока с поршнем 11, уплотнительных колец 12, нижней крышки 13, пружины 14, плунжера 15, крышки 16, тройника 17,

На наружной поверхности гмльэы 10 выполнена резьба, с помощью которой гильза ввинчивается в гайку 18 и фиксируется по отношению к салазкам 3 и траверсе 5 контргайкой 19. В результате этого осуществляется перемещение штанги 1 по высоте при настройке устройства на соответствующий объект обработки. Нижний конец штока 11 посредством винта 20 соединяется с носочным упором 8, который взаимодействует (контачит) с носочным отделом колодо чного гребня при прессовании. Плунжер 15 имеет внутренний канал, через который сообщаются рабочие полости цилиндров, а наружная поверхность плунжера посредством уплотнительных колец 21 обеспечивает герметичность и возможность вращения гильзы 10 в процессе регулировки штанги по высоте при неподвижных плунжере 15, тройнике 17 и гибком шланге 7.

Устройство сборной штанги 2 аналогично устройству штанги 1. Отличительной особенностью ее является то. что нижний конец штока 11 соединяется с пяточным упором 9 посредством шарнира, что позволяет ему самоустанавливаться в процессе прессования.(

Пяточный упор 9 выполнен в виде профильной пластины, которая при прессовании взаимодействует с верхней площадкой пяточного отдела колодки.

Емкость сжимаемого газа 6 представляет собой полый цилиндр и выполнена в виде полой пробки. Она соединяется с гидроцилиндрами сборных штанг 1 и 2 через тройник 17 и гибкий шланг 7.

Объем емкости сжимаемого газа (воздуха) в пневмогидравлической системе устройства должен удовлетворять условию

0 Ve (Угн+Угп),

где VB - объем емкости сжимаемого газа (воздуха);

УГН - рабочий объем гмдроцилмндра носочного упора;

Vrn - рабочий объем гидроцмлиндра пяточного упора.

Под рабочим объемом гидроцмлиндра понимается объем жидкости, который вытесняется мз Цилиндра п0и совершении полкого хода штока.

R частности для обеспечения компенсации Е; г ксммального отклонения (ошибки настройки упоров по высоте) от оптимального уровня носочного м пяточного упоров по высоте, объем емкости сжимаемого гага

(воздуха) должен быть равным полусумме рабочих объемов гидроцилиндров носочного и пяточного упоров, т.е. VB - (VrH+ Vm).

В качестве емкости сжимаемого газа

(воздуха) может служить определенная часть объема пневмогидравлической системы устройства, в частности внутренняя полость соединительного гибкого шланга 7

0 соответствующего объема.

Устройство работает следующим образом.

В исходном положении штока с поршнем 11, соединенные с ними носочный 8 и

5 пяточный 9 упоры под действием пружины 14 находятся в крайнем нижнем положении. Рабочие полости гидроцилиндров .сборных штанг 1 и 2, каналы плунжеров 15, тройников 17 и гибкого шланга 7 заполнены рабочей жидкостью. Рабочая полость емкое ги 6 заполнена га. (воздухом) при атмосферном давлении (фиг.1, 2).

Сборные штанги 1 и 2 с помощью резьбы на гильзе 10, гайки 18 и контргайки 19 5 отрегулированы на оптимальный уровень носочного 8 и пяточного 9 упоров для соответствующего вида и размера обуви.

При подъеме пресс-подушки 21 с обувью на колодке 22 вверх происходит контакт колодки с опорой колодочного гребня, например, в начальный момент с носочным упором 8. При этом шток с поршнем 11 сборной щтанги 1, преодолевая начальное усилие пружины 14. поднимается до момента

5 контакта колодки с пяточным упором 9. В результате этого происходит компенсация отклонения от оптимального уровня носочного 8 и пяточного 9 упоров (происходит их нивелирование). При этом часть жидкости

0 из рабочей полости гидроцилиндра переходит в емкость 6. После этого оба штока с поршнями 11 сборных штанг 1 и 2 поднимаются совместно до того момента, когда давление в пневмогидравлической системе

5 опоры колодочного гребня не уравновесится усилием прессования Q, или. когда объем емкости 6 заполнится рабочей жидкостью, вытесненной из гидроцилиндров сборных штанг 1 и 2.

По окончании прессования пресс-по50 душка 21 вместе с обувью на колодке 22 опускается и отходит от опоры колодочного гребня, в результате чего носочный 8 и пяточный 9 упоры совместно с штоками 11 под действием пружин 14 занимают исходное

55 положение.

На фиг.2-5 показана работа пнепмогидравлической системы сборных штанг устройства в динамике при различных вариантах ошибок в настройке (регулировке) уровней сборных штанг носочного и пяточного упоров. На фиг.2 показано положение элементов пневмогидравлической системы сборных штанг в исходном положении уртройства. Штоки с поршнями 11 под действием пружин 14 находятся в крайнем нижнем положении. Надпоршневые полости гильз цилиндров и соединительный гибкий шланг 7 заполнены жидкостью. Емкость б заполнена газом (воздухом). Между объектом обработки (колодки с обувью) 22 и носочным и пяточным упорами установлены определенные зазоры соответственно Ьн и hn. На фиг.З показан случай, когда сборные штанги носочного 8 и пяточного 9 упоров отрегулированы правильно на оптимальный уровень, т.е. когда п, тогда под действием усилия Q изделие одновременйо прижимается к носочному и пяточному упорам и перемещается вверх вместе с штокамипоршнями 11. В результате зтого жидкость из полостей цилиндров перемещается в емкость 6. После заполнения емкости 6 жидкостью перемещение штоков 11, а соответственно и объекта обработки (изделия) 22 прекращается и начинается прессование изделия. Штоки с поршнями 11 носочного и пяточного упоров перемещаются на одинаковую величину, равную половине их рабочего хода. На фиг.4 показан случай, когда сборные штанги носочного 8 и пяточного 9 упоров отрегулированы по высоте неправильно, т.е. когда Ьн hn. Тогда под действием усилия Q изделие 22 сначала прижимается к носочному упору и перемещается вверх вместе с штоком-поршнем 11 сборной штанги носочного упора. В результате зтого жидкость из полости цилиндра носочного упора перемещается в емкость 6. После того как отработана ошибка в настройке по высоте штанг носочного и пяточного упоров ДЬ Ип-Ьн. изделие (колодка) войдет в контакт с пяточным упором и начнет перемещаться с обоими шток-поршнями 11. В результате этого жидкость из полости цилиндра пяточного упора начнет перемещаться в емкость 6. После заполнения емкости 6 жидкостью перемещение штоков 11 носочного и пяточного упоров, а соответственно и объекта обработки (изделия) 22 прекращается и начинается прессование изделия. На фиг.5 показан случай, когда сборные штанги носочного В и пяточного 9 упоров отрегулированы по высоте неправильно, т.е. ЛЬн hn. Этот случай противоположный тому, что описан по фиг.4. Здесь под действием усилия Q изделие 22 сначала прижимается к пяточному упору и перемещается вверх вместе с штоком-поршнем 11 сборной штанги пяточного упора. После того как отработана ошибка в настройке по высоте штанг носочного и пяточного упоров Л h hH-hn, изделие (колодка) войдет в контакт с носочным упором и начнет перемещаться с обоими штоками-поршнями 11. В результате зтого жидкость из полости цилиндра носочного упора начнет персмещаться в емкость 6. После заполнения емкости 6 жидкостью перемещение штоков 11 носочного и пяточного упоров, а соответственно, и изделия 22 прекращается и начинается прессование изделия. Применение данного устройства по сравнению с известным позволяет повысить прочность клеевого крепления за счет равномерного давления между склеиваемыми поверхностями в процессе прессования обуви. Предлагаемое конструктивное решение устройства позволяет без значительных переделок модернизировать эксплуатируемые в обувном производстве пресса марки ППГ-4-0. Формула изобретения с - Устройство для опоры колодочного гребня при приклеивании подошвы или формовании следа обуви, содержащее укрепленные на траверсе носочный и пяточный упоры, соединенные со сборными штангами и гидроцилиндрами, рабочие емкости которых соединены между собой гибкими шлангами, а гильзы и поршни обоих гидроцилиндров подпружинены между собой пружинами, расположенными внутри гильзы гидроцилиндров, отличающеес я тем, что, с целью равномерного прижима носочной и пяточной частей колодочного гребня при прессовании и приклеивании подошв, оно имеет дополнительную емкость для сжатого воздуха, соединенную каналами с поршнями гидроцйлиндров. при этом объем дополнительной емкости сжатого воздуха в пневматической и гидравличеких емкостях выбран из условия 0 VB VfH + Vrn. где VB - объем емкости сжимаемого газа; VfM рабочий объем гидроцилиндра носочного упора; Vrn рабочий объем гидроцилиндра пяочного упора.

11

10

гг

(Риг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приклеивания подошв или формования следа обуви | 1988 |

|

SU1639605A1 |

| Устройство для зажима колодки с обувью при приклеивании подошвы или формовании следа обуви | 1981 |

|

SU1076072A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРИКЛЕИВАНИЯ ПОДОШВ ОБУВИ | 1964 |

|

SU164821A1 |

| Пресс-подушка для приклеивания подошвы обуви | 1990 |

|

SU1743561A1 |

| Пресс для приклеивания подошв к обуви | 1989 |

|

SU1666049A1 |

| Устройство для нанесения клея на след колодки перед соединением стельки со следом колодки | 1982 |

|

SU1237067A3 |

| ПРЕСС ДЛЯ ПРИКЛЕИВАНИЯ ПОДОШВ | 1993 |

|

RU2060707C1 |

| Пневмогидравлический пресс для приклеивания подошв обуви | 1981 |

|

SU1000010A1 |

| Раздвижная колодка для обуви | 1979 |

|

SU1153878A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБТЯЖКИ И ЗАТЯЖКИ НОСОЧНО-ГЕЛЕНОЧНОЙ ЧАСТИ ОБУВИ | 2007 |

|

RU2365320C2 |

Изобретение относится к оборудованию обувного производства и преимущественно обеспечивает равномерность прижима носочной и пяточной частей колодочного гребня при приклеивании подошвы или формовании следа обуви. Устройство имеет укрепленные на траверсе носочный и пяточный упоры со сборными штангами и гидроцилиндрами. Последние соединены между собой шлангами. Гильзы и поршни гидроцилиндров взаимно подпружинены. Дополнительная емкость для сжатого воздуха соединена каналами с гидроцилиндрами. Это позволяет настраивать упоры по высоте с равномерным усилием прижима носочной и пяточной частей колодочного гребня. Условия компенсации отклонения упоров по высоте определяются зависимостьюVB = 2" (VrH+Vrn), где VB - обьем емкости сжимаемого газа,' VfH - объем гидроцилиндра носочного упора; Vm - объем гидроцилиндра пяточного упора. При подъеме пресс-подушки жидкость из гидроцилиндров через каналы поступает в емкость со сжатым воздухом. В результате сжатия воздуха происходит компенсация погрешности отклонения колодочного гребня по высоте. 5 ил.елС

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРИКЛЕИВАНИЯ ПОДОШВ ОБУВИ | 0 |

|

SU164821A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1992-01-30—Публикация

1989-11-15—Подача