Изобретение относится к оборудованию обувного производства и преимущественно обеспечивает приклеивание подошв к обуви.

Целью изобретения является повышение производительности труда.

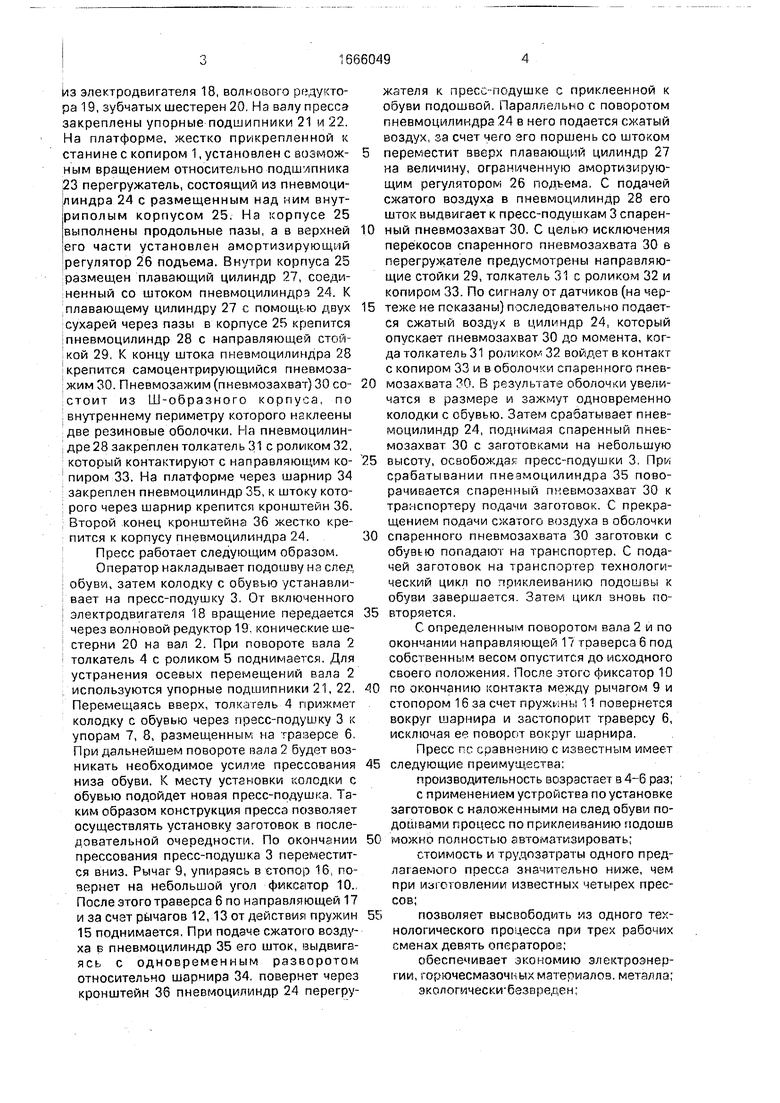

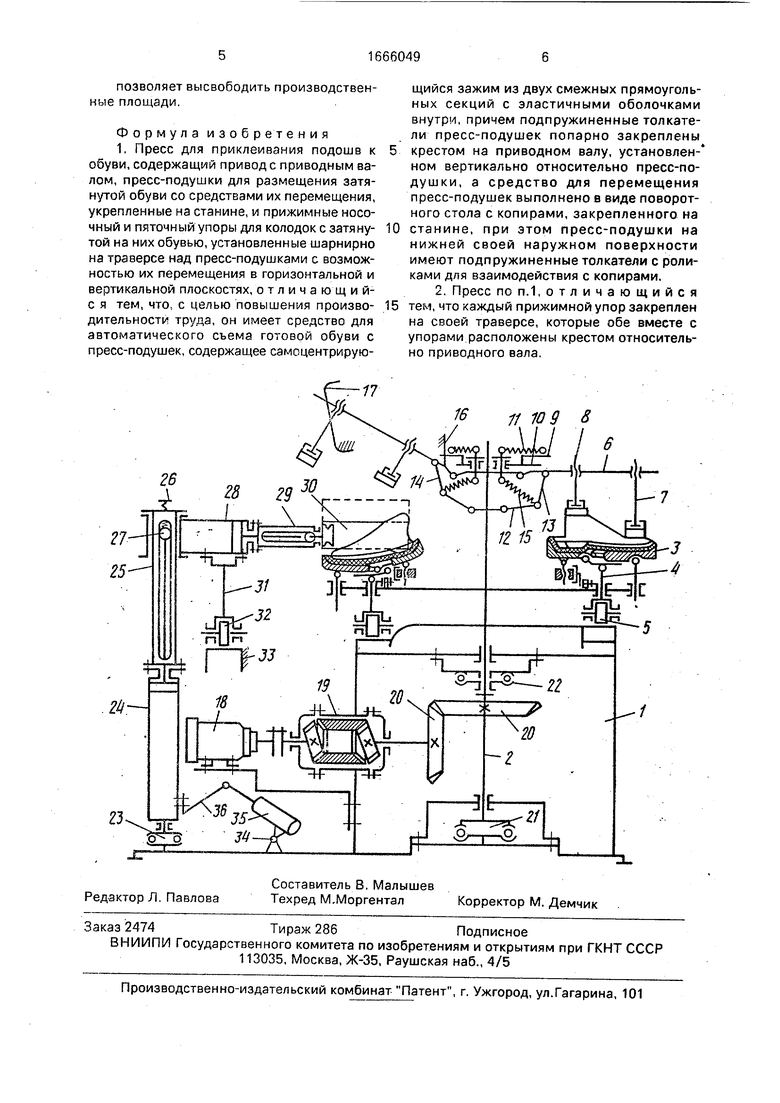

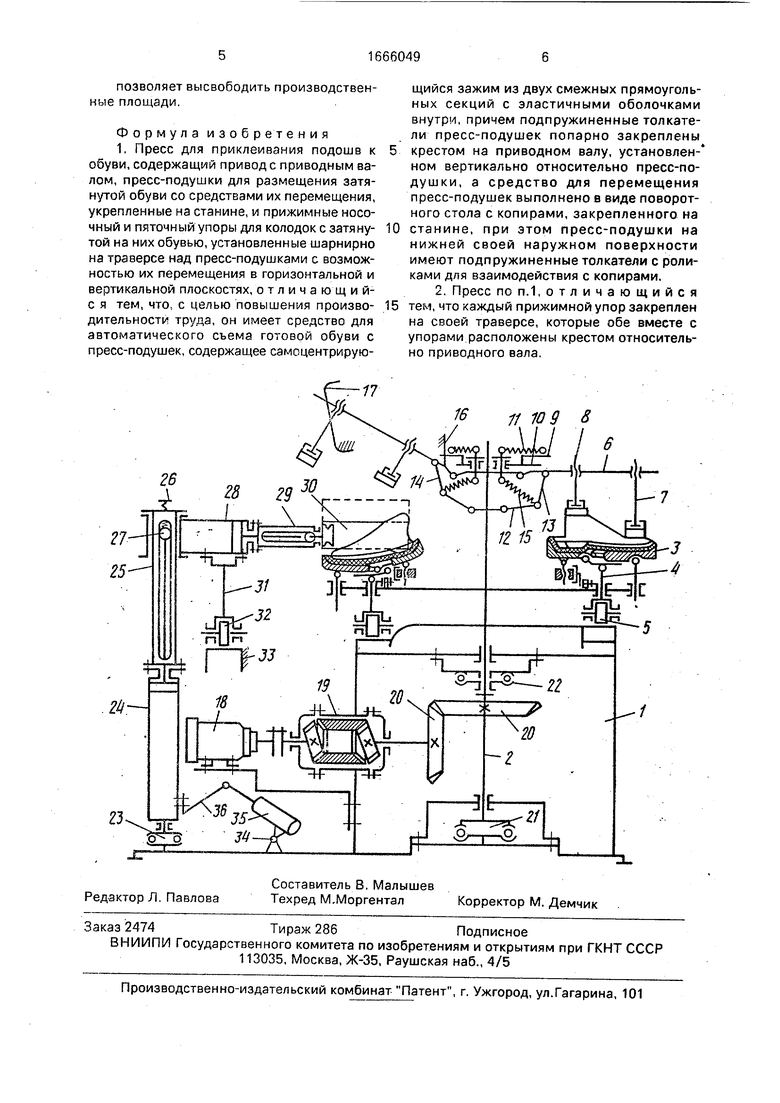

На чертеже изображена кинематическая схема пресса.

Пресс по приклеиванию подошвы к обуви состоит из цилиндрической станины с копиром 1. Копир крепится к верхней части станины и выполнен из отдельных секций, которые можно регулировать по высоте (на чертеже секции и регуляторы не показаны). Внутри цилиндрической станины с копиром 1 установлен вал 2, к которому жестко крепятся крестообразно четыре пары пресс-подушек 3. Каждая пресс-подушка 3 посредством подпружиненных толкателей 4 с роликами 5 кинематически контактирует (связана) с торцовой поверхностью копира. К валу 2 над пресс-подушками 3 посредством шарниров и фиксаторов крепятся траверсы б с упорами 7, 8. К рычагу 9, жестко прикрепленному к фиксатору 10, крепится пружина 11. Фиксаторы 10 крепятся с возможным их вращением в горизонтальной плоскости. К валу 2 через шарниры крепятся рычаги 12, которые также через шарниры соединены с траверсами 6 рычагами 13, 14. К шарнирам, соединяющим рычаги 13, 14, крепятся пружины 15. К станине с копиром 1 жестко прикреплены стопор 16 и направляющая 17. Электропривод пресса состоит

о о о о

Јь

ю

из электродвигателя 18, волнового редуктора 19, зубчатых шестерен 20. На валу пресса закреплены упорные подшипники 21 и 22. На платформе, жестко прикрепленной к станине с копиром 1, установлен с возможным вращением относительно подшипника 23 перегружатель, состоящий из пневмоци- линдра 24 с размещенным над ним внут- риполым корпусом 25. На корпусе 25 выполнены продольные пазы, а в верхней его части установлен амортизирующий регулятор 26 подъема. Внутри корпуса 25 размещен плавающий цилиндр 27, соединенный со штоком пневмоцилиндра 24. К плавающему цилиндру 27 с помощью двух сухарей через пазы в корпусе 25 крепится пневмоцилиндр 28 с направляющей стойкой 29. К концу штока пневмоцилиндра 28 крепится самоцентрирующийся пневмоза- жим 30. Пневмозажим (пневмозахват) 30 состоит из Ш-образного корпуса, по внутреннему периметру которого наклеены две резиновые оболочки. На пневмоцилин- дре 28 закреплен толкатель 31 с роликом 32, который контактируют с направляющим копиром 33. На платформе через шарнир 34 закреплен пневмоцилиндр 35, к штоку которого через шарнир крепится кронштейн 36. Второй конец кронштейна 36 жестко крепится к корпусу пневмоцилиндра 24. Пресс работает следующим образом. Оператор накладывает подошву на след обуви, затем колодку с обувью устанавливает на пресс-подушку 3. От включенного электродвигателя 18 вращение передается через волновой редуктор 19, конические шестерни 20 на вал 2. При повороте вала 2 толкатель 4 с роликом 5 поднимается. Для устранения осевых перемещений вала 2 используются упорные подшипники 21, 22. Перемещаясь вверх, толкатель 4 прижмет колодку с обувью через пресс-подушку 3 к упорам 7, 8, размещенным на траверсе 6. При дальнейшем повороте вала 2 будет возникать необходимое усилие прессования низа обуви. К месту установки колодки с обувью подойдет новая пресс-подушка. Таким образом конструкция пресса позволяет осуществлять установку заготовок в последовательной очередности. По окончании прессования пресс-подушка 3 переместится вниз. Рычаг 9, упираясь в стопор 16, повернет на небольшой угол фиксатор 10., После этого траверса 6 по направляющей 17 и за счет рычагов 12,13 от действия пружин 15 поднимается. При подаче сжатого воздуха в пневмоцилиндр 35 его шток, выдвигаясь с одновременным разворотом относительно шарнира 34, повернет через кронштейн 36 пневмоцилиндр 24 перегружателя к пресс-подушке с приклеенной к обуви подошвой. Параллельно с поворотом пневмоцилиндра 24 в него подается сжатый воздух, за счет чего его поршень со штоком

переместит вверх плавающий цилиндр 27 на величину, ограниченную амортизирующим регулятором 26 подъема. С подачей сжатого воздуха в пневмоцилиндр 28 его шток выдвигает к пресс-подушкам 3 спарен0 ный пневмозахват 30. С целью исключения перекосов спаренного пневмозахвата 30 в перегружателе предусмотрены направляющие стойки 29, толкатель 31с роликом 32 и копиром 33. По сигналу от датчиков (на чер5 теже не показаны) последовательно подается сжатый воздух в цилиндр 24, который опускает пневмозахват 30 до момента, когда толкатель 31 роликом 32 войдет в контакт с копиром 33 и в оболочки спаренного пнев0 мозахвата 30. В результате оболочки увеличатся в размере и зажмут одновременно колодки с обувью. Затем срабатывает пневмоцилиндр 24, поднимая спаренный пневмозахват 30 с заготовками на небольшую

5 высоту, освобождая пресс-подушки 3. При срабатывании пневмоцилиндра 35 поворачивается спаренный пневмозахват 30 к транспортеру подачи заготовок, С прекращением подачи сжатого воздуха в обопочки

0 спаренного пневмозахвата 30 заготовки с обувью попадают на транспортер. С подачей заготовок на транспортер технологический цикл по приклеиванию подошвы к обуви завершается. Затем цикл вновь по5 вторяется.

С определенным поворотом вала 2 и по окончании направляющей 17 траверса 6 под собственным весом опустится до исходного своего положения. После этого фиксатор 10

0 по окончанию контакта между рычагом 9 и стопором 16 за счет пружины 11 повернется вокруг шарнира и застопорит траверсу 6, исключая ее поворот вокруг шарнира.

Пресс по сравнению с известным имеет

5 следующие преимущества:

производительность возрастает в 4-6 раз; с применением устройства по установке заготовок с наложенными на след обуви подошвами процесс по приклеиванию подошв

0 можно полностью автоматизировать;

стоимость и трудозатраты одного предлагаемого пресса значительно ниже, чем при изготовлении известных четырех прессов;

5 позволяет высвободить из одного технологического процесса при трех рабочих сменах девять операторов;

обеспечивает экономию электроэнергии, горючесмазочных материалов, металла; экологически-безвреден;

позволяет высвободить производственные площади.

Формула изобретения 1, Пресс для приклеивания подошв к обуви, содержащий привод с приводным валом, пресс-подушки для размещения затянутой обуви со средствами их перемещения, укрепленные на станине, и прижимные носочный и пяточный упоры для колодок с затянутой на них обувью, установленные шарнирно на траверсе над пресс-подушками с возможностью их перемещения в горизонтальной и вертикальной плоскостях, отличающий- с я тем, что с целью повышения производительности труда, он имеет средство для автоматического съема готовой обуви с пресс-подушек, содержащее самоцентрирующийся зажим из двух смежных прямоугольных секций с эластичными оболочками внутри, причем подпружиненные толкатели пресс-подушек попарно закреплены

крестом на приводном валу, установлен- ном вертикально относительно пресс-подушки, а средство для перемещения пресс-подушек выполнено в виде поворотного стола с копирами, закрепленного на

станине, при этом пресс-подушки на нижней своей наружном поверхности имеют подпружиненные толкатели с роликами для взаимодействия с копирами.

2. Пресс по п.1. отличающийся

тем, что каждый прижимной упор закреплен на своей траверсе, которые обе вместе с упорами расположены крестом относительно приводного вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поддержания постоянного давления на след обуви при приклеивании подошвы | 1980 |

|

SU921510A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРИКЛЕИВАНИЯ ПОДОШВ ОБУВИ | 1964 |

|

SU164821A1 |

| Устройство для приклеивания подошв или формования следа обуви | 1988 |

|

SU1639605A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Пресс-подушка для приклеивания подошвы обуви | 1990 |

|

SU1743561A1 |

| Машина для центрированной накладки подошв на след рантовой обуви с одновременной приклейкой ранта по периметру подошв | 1958 |

|

SU120426A1 |

| Раздвижная колодка для обуви | 1979 |

|

SU1153878A1 |

| ПОЛУАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАНТОВОЙ ОБУВИ | 1970 |

|

SU264937A1 |

| ПОЛУАВТОМАТ ДЛЯ КРУГОВОЙ ЗАТЯЖКИ И ФОРМОВАНJ^f/^-'l-ftv" ЗАГОТОВКИ РАНТОВОЙ ОБУВИ И НАКЛАДКИ ^-*v-J:cfx/ | 1965 |

|

SU170848A1 |

| Устройство для зажима колодки с обувью при приклеивании подошвы или формовании следа обуви | 1981 |

|

SU1076072A1 |

Изобретение относится к оборудованию обувного производства и преимущественно обеспечивает приклеивание подошв к обуви. Цель изобретения - повышение производительности труда. Пресс имеет пресс-подушки для размещения затянутой обуви, прижимные носочный и пяточный упоры для прижима колодок с затянутой на них обувью, установленные шарнирно на приводном валу над пресс-подушками. Средство для перемещения пресс-подушек выполнено в виде поворотного стола с копирами, закрепленного на станине. Прижимные носочные и пяточные упоры закреплены крестом на траверсе относительно приводного вала. Для автоматического съема готовой обуви имеется самоцентрирующийся зажим из двух прямоугольных секций с эластичными оболочками внутри них. Колодку с обувью устанавливают на пресс-подушке. Перемещается колодка вверх к прижимным упорам с заданным усилием. После определенной выдержки пресс-подушка опускается. Самоцентрирующийся зажим производит захват готового изделия и его перемещение далее на транспортер. 1 з.п.ф-лы, 1 ил.

23

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРИКЛЕИВАНИЯ ПОДОШВ ОБУВИ | 0 |

|

SU164821A1 |

| кл | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1991-07-30—Публикация

1989-01-03—Подача