Изобретение относится к легкой промышленности и предназначено для использования на обувных фабриках и предприятиях для ремонта обуви как оборудование для приклеивания подошв к следу затянутой обуви без колодок.

Известны прессы для приклеивания подетнв обуви, содержащие подвижную пресс-подушку, носочные и пяточные ynoixj и привод fl.

Однако недостатком таких прессов является отсутствие встроенного термостата для активации клеевых пленок на следе обуви и подошве, что влечет за собой необходимость дополнительной установки стационарного термостата. Кроме того, приклеивание подошв производится на колодках. В связи с этим эффективность использования таких прессов .низкая.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является пресс для приклеивания подошв обуви, содержащий установленные на роторе опорал-колодки, приводные подрантовые скобы, подвижную пресс-подушку, гидропривод и неподвижные термостаты 2,

Недостатки указанного пресса заключаются в трудоемкости его обслуживания ввиду наличия колодок и трудностей при Нсщевании на них обуви. Кроме того, постоянно включенные термостаты приводят к излишним затратам электроэнергии и к перегревам корпуса пресса и воздуха в зоне его обслуживания, что ухудшает санитарно-гигиенические условия труда.

Цель изобретения - улучшение усло10вий труда и повыцение производительнЬсти.

Поставленная цель достигаотся тем, что пневмогидравлический пресс для

15 приклеивания подошв обуви, содержащий установленные на корпусе гидроцилинд, пресс-подуш1си и те1илостат, снабжен поворотной опорой по форме следа обуви, шарнирно установленной

20 под термостатом на штоке гидроцилиндра с возможностью установки угла наклона в вертикальной плоскости посредством-регулировочного винта, при этом корпус имеет горизонтальные

25 направляющие, на KOTOFWX установлен термостат посредством каретки.

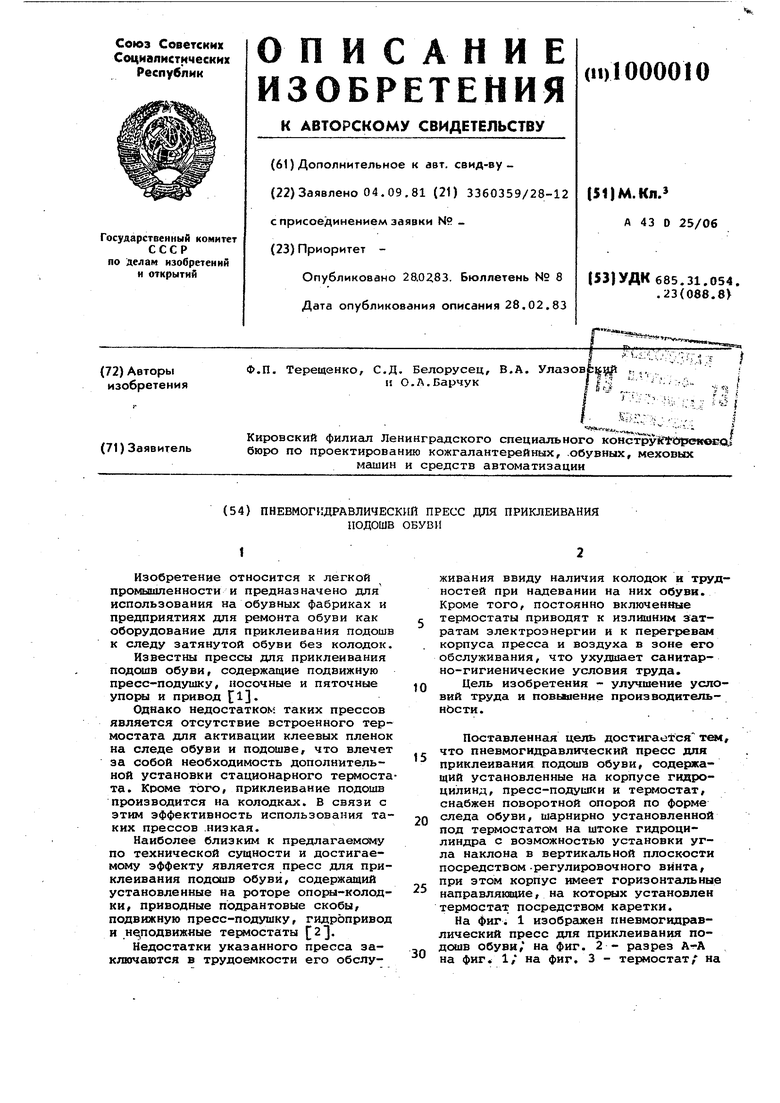

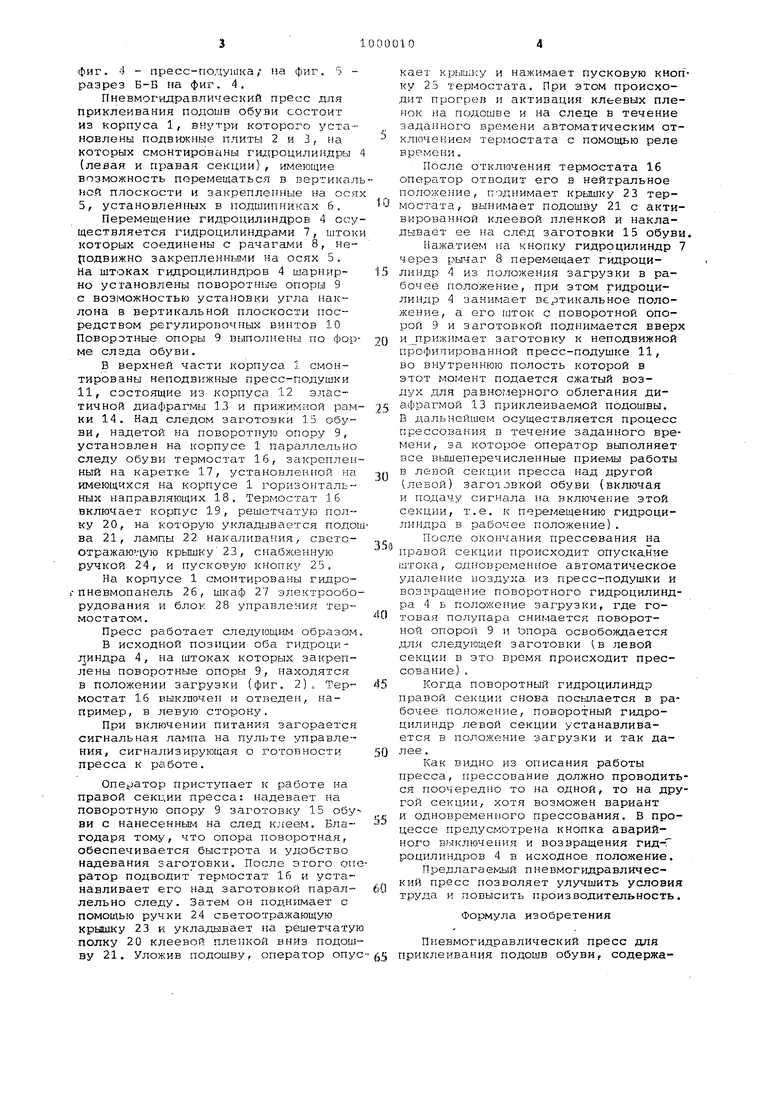

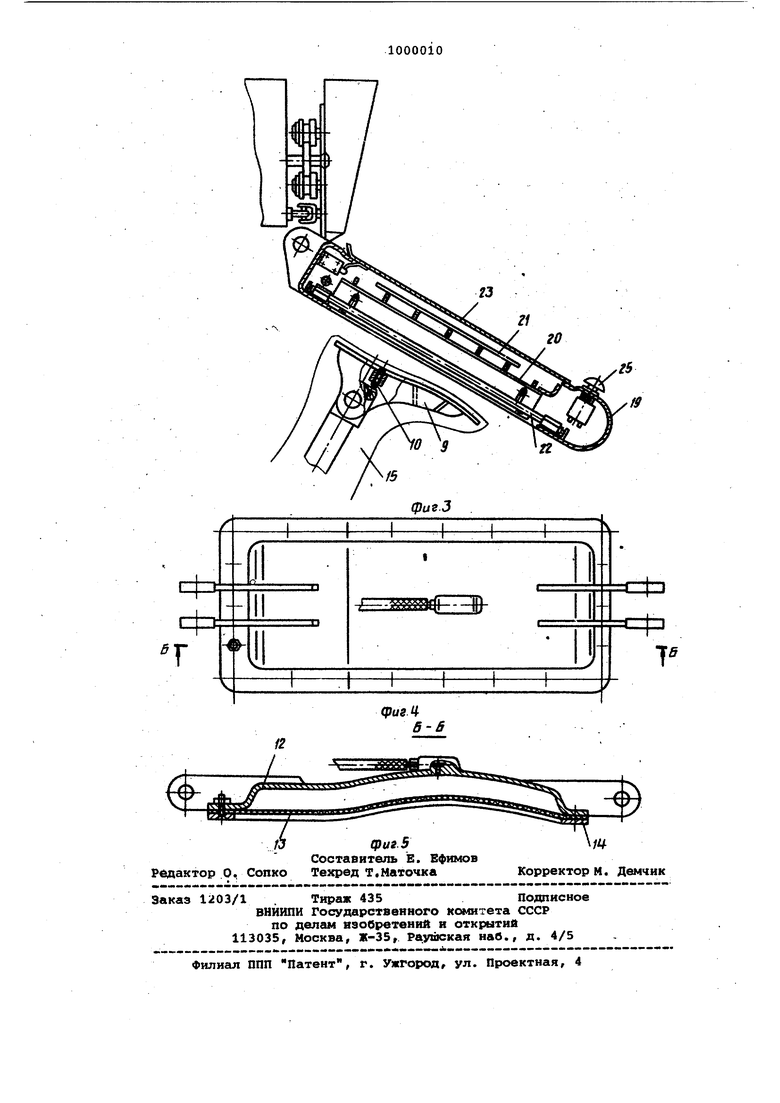

На фиг. 1 изобраикен пневмогидравлический пресс для приклеивания подошв обуви, на фиг. 2 - разрез Аг-А

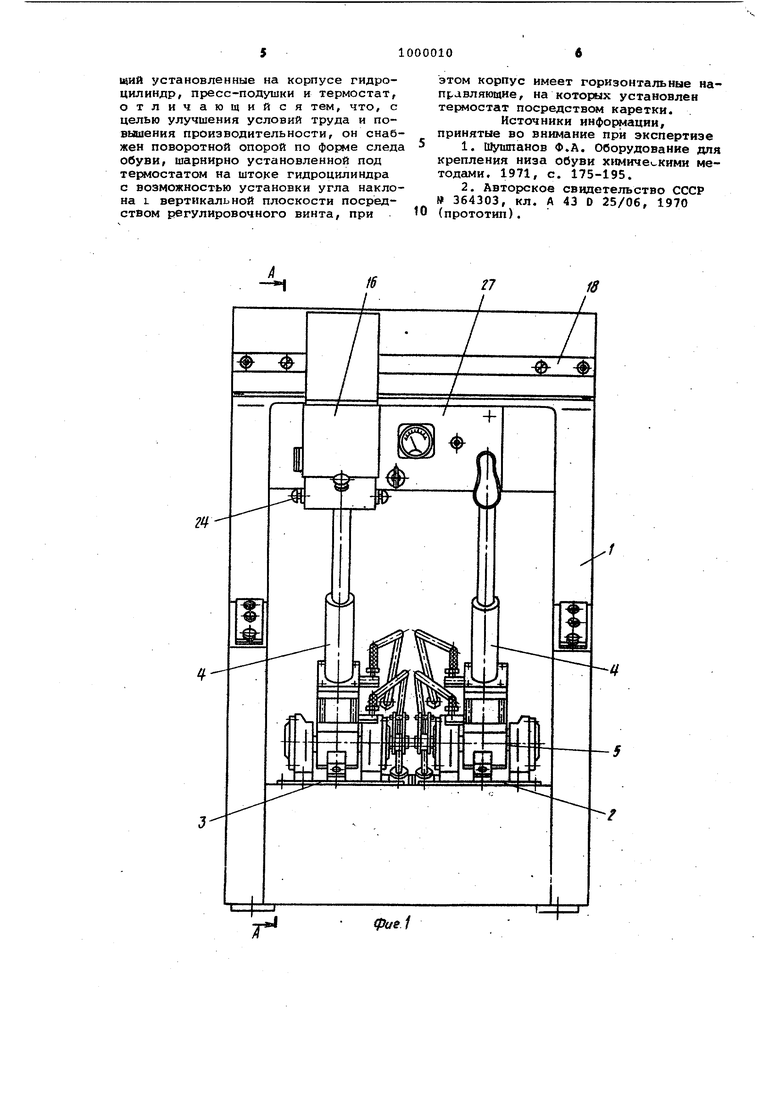

30 на фиг. 1/ на фиг, 3 - термостат/ на

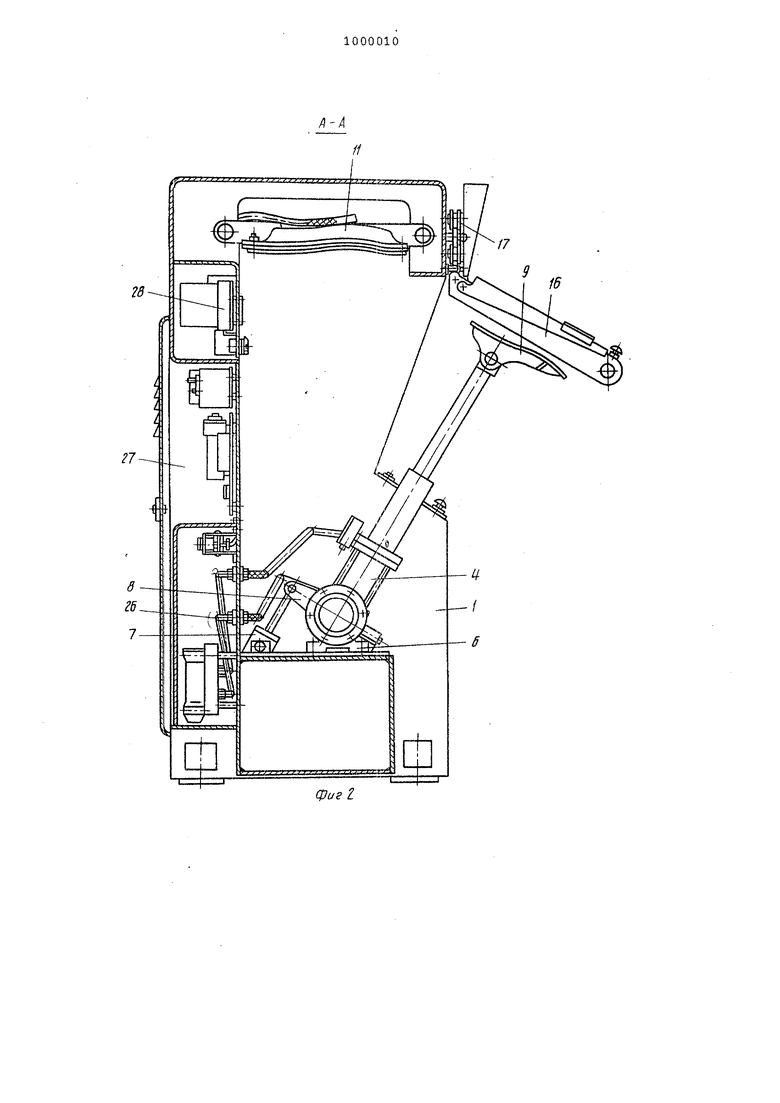

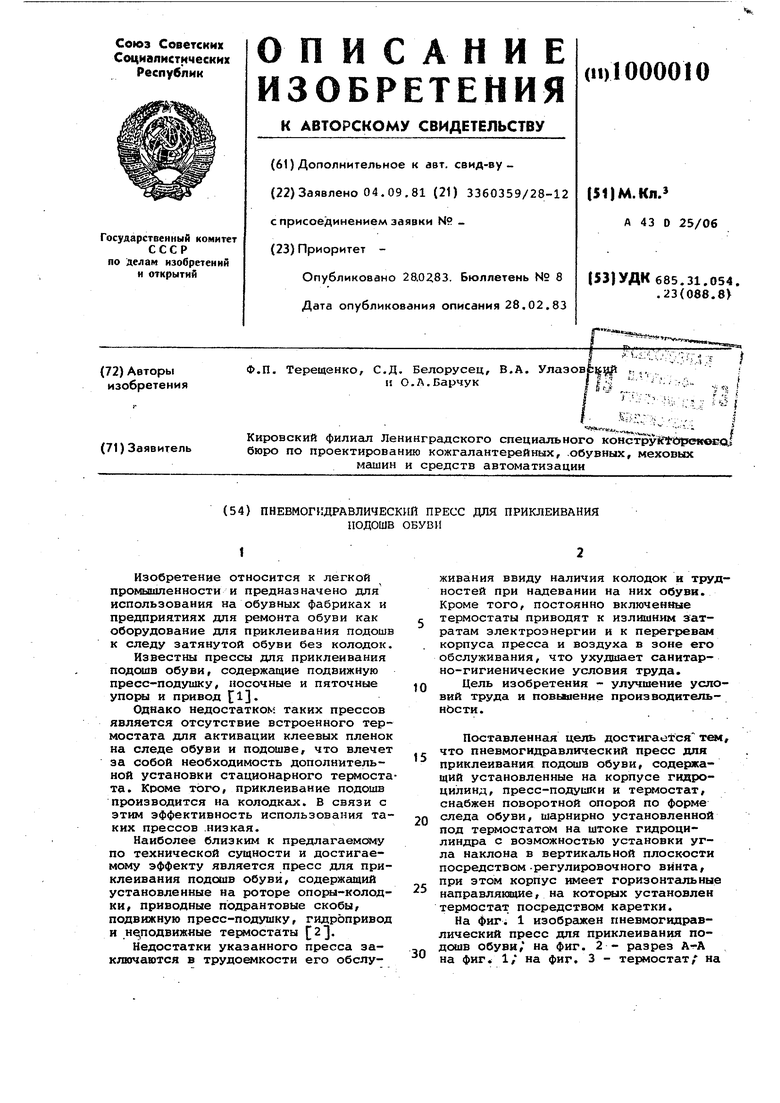

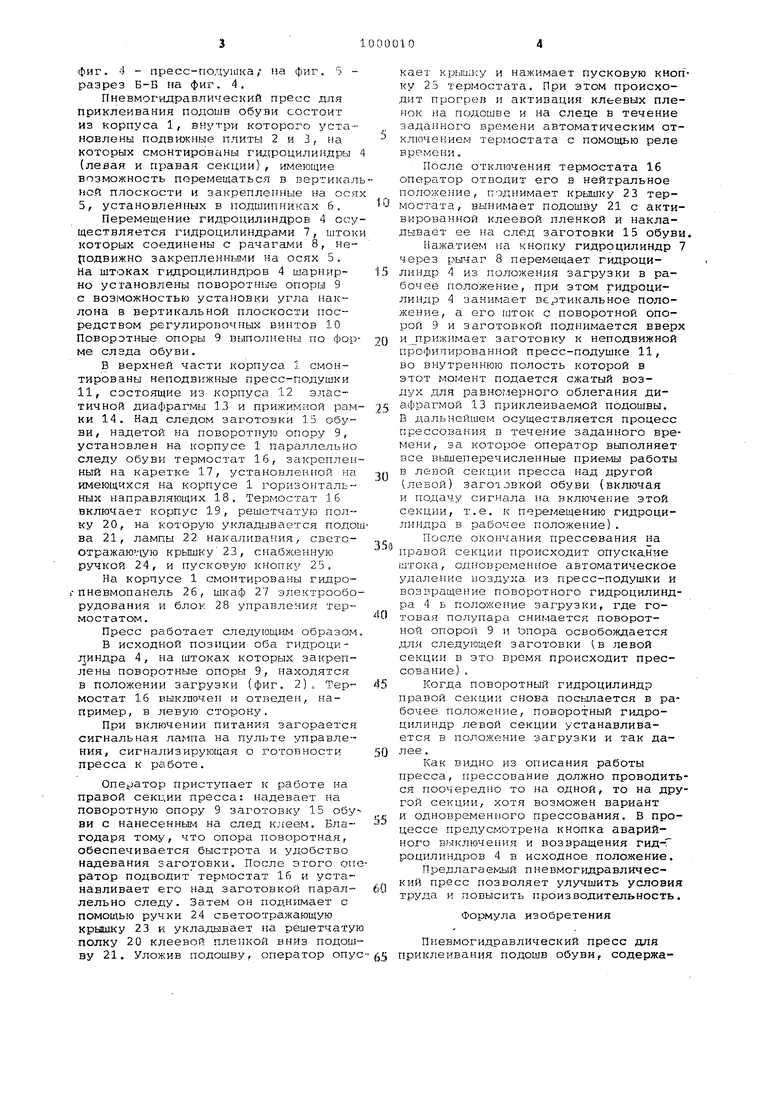

иг. 4 - пресс-подушка/ па фиг. разрез Б-Б на фиг. 4.

Пневмогидравлический пресс для риклеивания подошв обуви состоит из корпуса 1, внутри которого установлены подвюкные плиты 2 и 3, на которых смонтированы гидроцилиндры 4 (левая и правая секции), имеющие возможность перемещаться в вертикальной плоскости и закрепленные на осях 5, установленных в подшипниках б.

Перемещение гидроцилиндров 4 осуществляется гидроцилиндрами 7, штоки которых собщинены с рачагами 8, неродвижно закрепленнытии на осях 5, а штоках гидроцилиндров 4 шарниро установлены поворотные опоры 9 возможностью установки угла накона в вертикальной плоскости поседством регулировочных винтов 10 оворотные опоры 9 выпо;п1ены по форе слада обуви.

В верхней части корпуса 1 смонтированы неподвижные пресс-подушки 11, состоящие из корпуса 12 эластичной диафрагмы 1.3 и прижимной рамки 14. Над следом заготовки 13 обуви, надетой на поворотную опору 9, становлен на корпусе 1 параллельно следу обуви термостат 16, закрепленный на каретке 17, установленной иа имеющихся на корпусе 1 горизонтальных направляющих 18, Термостат 16 включает корпус 19, решетчатую полку 20, на ко1Орую укладывается подошва 21, лампы 22 накаливания, светоотражающую крышку 23, снабженную учкой 24, и пусковую кнопку 25,

На корпусе 1 смонтированы гидропневмопанель 26, шкаф 27 электрооборудования и блок 28 управления термостатом.

Пресс рс1ботает следующим образом.

В исходной позиции оба гидроциг индра 4, на итоках которых закреплены поворотные опоры 9, находятся в положении загрузки (фиг. 2), Термостат 16 внклгочен и отведен, например, в левую сторону.

При включении питания загорается сигнальная лампа на пульте управления, сигнализирующая о готовности пресса к ргботе.

Оператор приступает к работе на правой секции пресса: надевает на поворотную опору 9 заготовку 15 обу-ви с нанесенным на след клеем. Благодаря тому, что опора поворотная, обеспечивается быстрота и удобство надевания заготовки. После этого оператор подводит термостат 16 и устанавливает его над заготовкой параллельно следу. Затем он поднимает с помощью ручки 24 светоотражающую крьзшку 23 и укладывает на решетчатую полку 20 клеевой пленкой вниз подошву 21, Уложив подошву, оператор опускает крышку и нажимает пусковую кнопку 25 термостата. При этом происходит прогрев и активация клеевых пленок на подошве и на следе в течение заданного времени автоматическим отключением термостата с помощью реле времени.

После отключения термостата 16 оператор отводит его в нейтральное положение, поднимает крышку 23 термостата, вынимает подошву 21 с активированной клеевой пленкой и накладывает ее ia след заготовки 15 обуви

Нажатием на кнопку гидроцилиндр 7 через 8 перемещает гидроцилиидр 4 из положения загрузки в рабочее положение, при этом гидроцилиндр 4 занимает вертикальное положeн e, а IUTOK с поворотной опорой 9 и заготовкой поднимается вверх и прижимает заготовку к неподвижной профилированной пресс-подушке 11, во внутреннюю полость которой в этот момент подается сжатый возддух для равноглерного облегания диафрагмой 13 приклеиваемой подошвы. В дальнейшем осуществляется процесс прессования в течение заданного времени, за которое оператор выполняет все вышеперечисленные приемы работы в левой секции пресса над другой (левой) заготовкой обуви (включая и подачу сигнала иа включение этой секции, т.е. к перемещению гидроцилиндра в рабочее положение).

После о ончания прессевания на правой секции происходит опуска,ние штока, одновременЕюе автоматическое удаление воздуха из пресс-подущки и возвращение поворотного гидроцилиндра 4 Б положение загрузки, где готовая полупара снимается поворотной onopoij 9 и ъпора освобождается для следующей заготовки (.в левой секции в это время происходит прессование) .

Когда поворотный гидроцилиндр правой секции снова посылается в рабочее положение, поворотный гидроцилиндр левой секции устанавливается в положение загрузки и так далее .

Как видно из описания работы пресса, прессование должно проводиться поочеред)о то на одной, то на другой секции, хотя возможен вариант и одновременного прессования. В процессе предусмотрена кнопка аварийного выключения и возвращения гид-Т роцилиндров 4 в исходное положение.

Предлагаемый пневмоп-щравлический пресс позволяет улучшить условия труда и повысить производительность.

Формула изобретения

Пиевмогидравлический пресс для 55 приклеивания подошв обуви, содержащий установленные на корпусе гидроцилиндр, пресс-подушки и термостат, отличающийся тем, что, с целью улучшения условий труда и повышения производительности, он снабжен поворотной опорой по форме следа обуви, шарнирно установленной под те|(остатом на штоке гидроцилиндра с возможностью установки угла наклона L вертикальной плоскости посредством регулировочного винта, при

этом корпус имеет горизонтальные направляющие, на которых установлен термостат посредством каретки.

Источники инфоЕжации, принятые во внимание при экспертизе

1.Шушпанов Ф.А. Оборудование для крепления низа обуви Х11миче1 кими методс1ми, 1971, с. 175-195.

2,Авторское свидетельство СССР 364303, кл. А 43 D 25/06, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРАВЛЙЧЕСКИЙ ПРЕСС ДЛЯ ПРИКЛЕИВАНИЯ | 1973 |

|

SU364303A1 |

| Машина для обработки обуви | 1982 |

|

SU1118338A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРИКЛЕИВАНИЯ ПОДОШВ ОБУВИ | 1964 |

|

SU164821A1 |

| Устройство для опоры колодочного гребня при приклеивании подошвы или формовании следа обуви | 1989 |

|

SU1708273A1 |

| ПРЕСС ДЛЯ ПРИКЛЕИВАНИЯ ПОДОШВ | 1993 |

|

RU2060707C1 |

| Пресс для приклеивания подошв к обуви | 1989 |

|

SU1666049A1 |

| Пресс-подушка для приклеивания подошвы обуви | 1990 |

|

SU1743561A1 |

| Пресс-подушка для приклеивания подошв к обуви | 1986 |

|

SU1480800A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Устройство для приклеивания подошв или формования следа обуви | 1988 |

|

SU1639605A1 |

Авторы

Даты

1983-02-28—Публикация

1981-09-04—Подача