Изобретениё относится к порошковой металлургии, в частности к устройствам для получения металлических порошков ударно-центробежным распылением расплава.

Цель изобретения - расширение технологических возможностей за счет увеличения выхода порошка квазисферической формы с размером частиц до 600 мкм

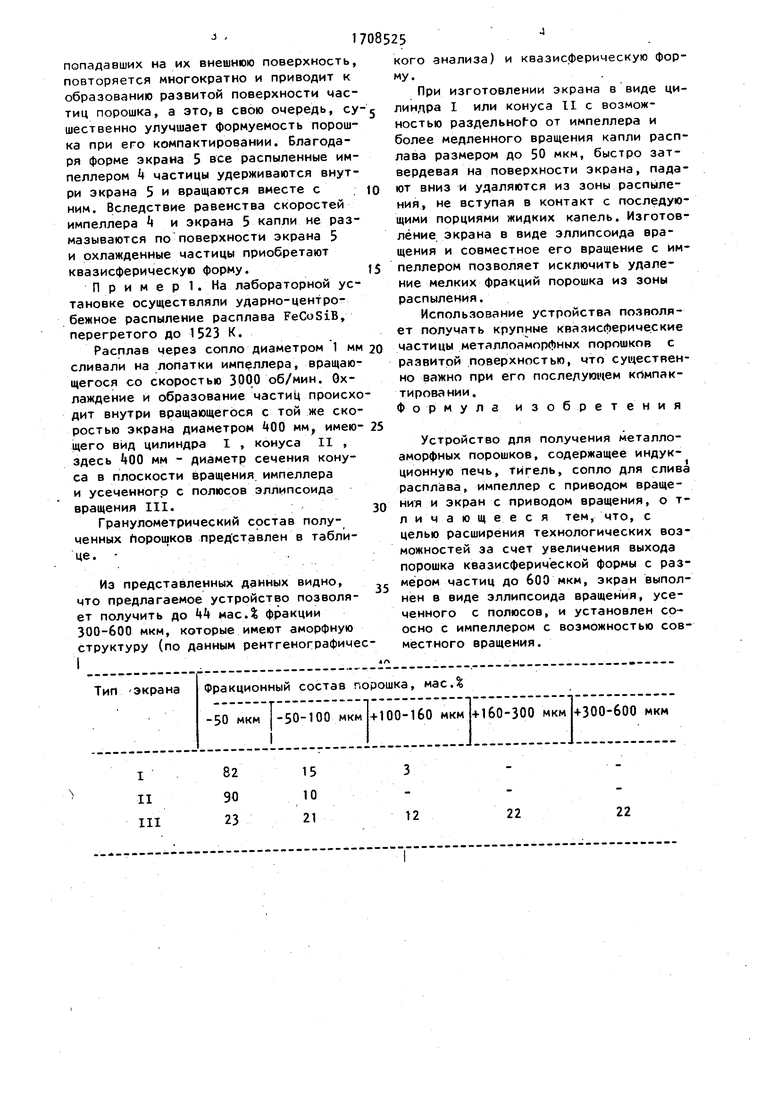

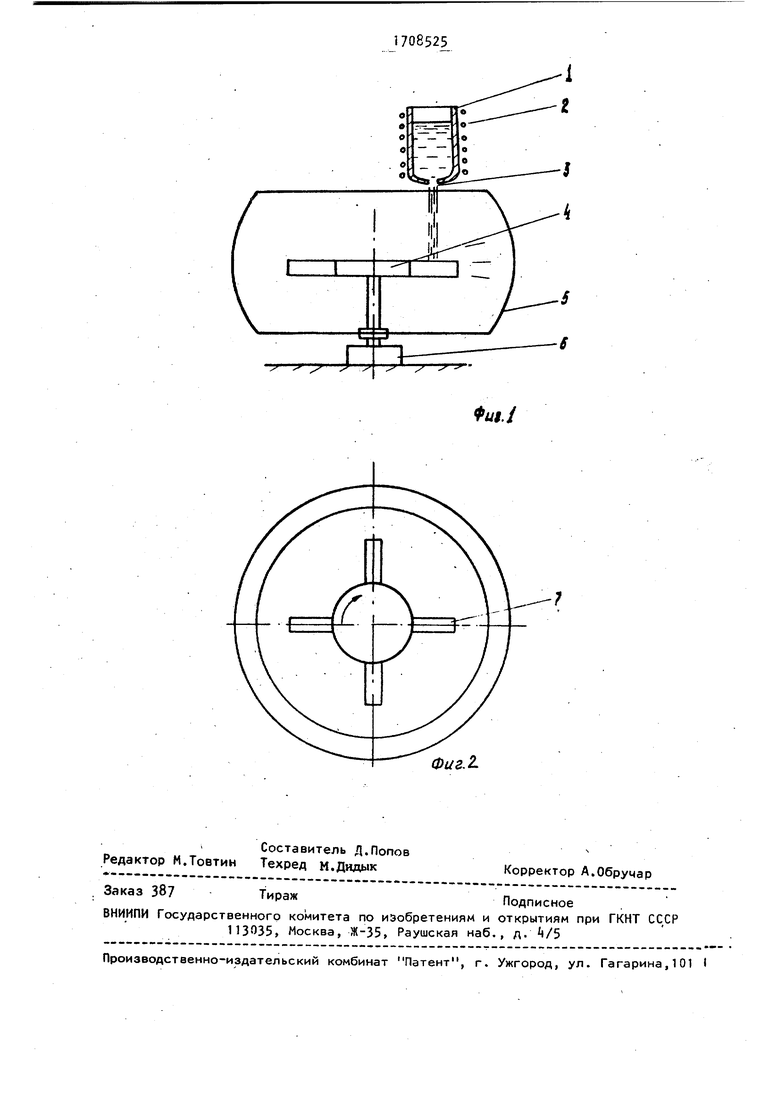

На фиг.1 представлена схема устройства, поперечный разрез; на фиг.2экран с импеллером, вид сверху.

Устройство состоит из тигля 1 с индукционной печью 2 и соплом 3, импеллера 4 и экрана 5. установленных соосно с возможностью совместного вращения от двигателя 6, Импеллер может быть выполнен в виде ротора с лопатками 7. Экран S выполнен в виде усеченного с полюсов эллипсоида вращения. Импеллер 4 и экран 5 жестко укреплены на одной и той же оси двигателя 6.

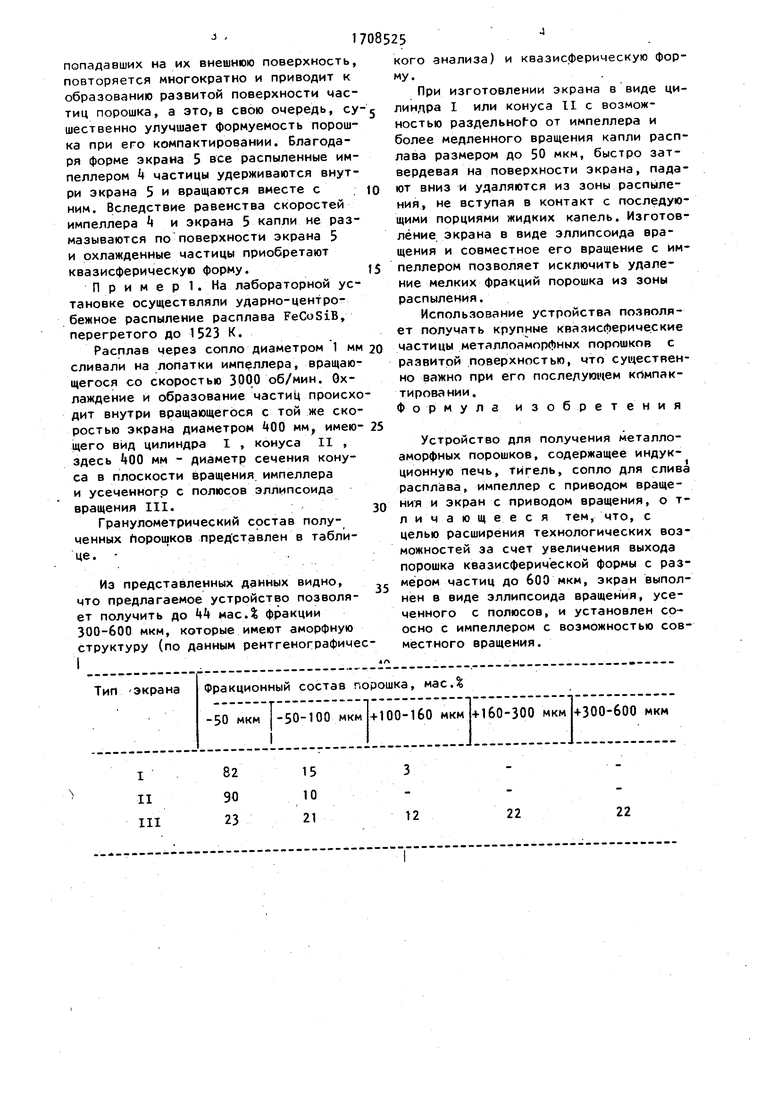

Расплавленный в тигле 1 расплав выливали струей диаметром 1-3 мм через сопло 3 на лопатки 7 вращающегос со скоростью 2000-4000 об/мин импеллера 4, где происходило дробление струи на мелкие (до 50 мкм) капли и отбрасывание их на внутреннюю поверхность вращающегося экрана 5ч Контактируя с экраном 5. капли, охлаждаясь, превращались в твердые частицы, вращающиеся вместе с экраном. На затвердевшие частицы попадали мелкие жидкие капли, которые также охлаждались, контактируя с экраном при вращении частиц относительно поверхности экрана-холодильника. Процесс наращивания частиц за счет капель. попадавших на их внешнюю поверхность, повторяется многократно и приводит к образованию развитой поверхности частиц порошка, а это,в свою очередь, cy шественно улучшает формуемость порошка при его компактировании. Благодаря форме экрана 5 все распыленные импеллером k частицы удерживаются внутри экрана 5 и вращаются вместе с ним. Вследствие равенства скоростей импеллера j и экрана 5 капли не размазываются по поверхности экрана 5 и охлажденные частицы приобретают квазисферическую форму. Пример. На лабораторной установке осуществляли ударно-центробежное распыление расплава FeCoSiB, перегретого до 1523 К. Расплав через сопло диаметром 1 мм сливали на лопатки импеллера, вращающегося со скоростью 3000 об/мин. Охлаждение и образование частиц происхо дит внутри вращающегося с той же скоростью экрана диаметром tOO мм, имеющего вид цилиндра I , конуса II , здесь kQQ мм - диаметр сечения конуса в плоскости вращения импеллера и усеченного с полюсов эллипсоида вращения HI. Гранулометрический состав полученных hopoujKOB представлен в таблице, Из представленных данных видно, что предлагаемое устройство позволяет получить до k иас.% фракции 300-600 мкм, которые имеют аморфную структуру (по данным рентгенографичес 1 25 кого анализа) и квазис.ферическую форму. При изготовлении экрана в виде цилиндра I или конуса II с возможностью раздельного от импеллера и более медленного вращения капли расплава размером до 50 мкм, быстро затвердевая на поверхности экрана, падают вниз и удаляются из зоны распыления, не вступая в контакт с последующими порциями жидких капель. Изготовление экрана в виде эллипсоида вращения и совместное его вращение с импеллером позволяет исключить удаление мелких фракций порошка из зоны распыления. Использование устройства позволяет получать крупные квазисферические частицы металлоаморфных порошков с развитой поверхностью, что существенно важно при его последующем компактировании. Формула изобретения Устройство для получения металлоаморфных порошков, содержащее индукционную печь. Тигель, сопло для слива расплава, импеллер с приводом вращения и экран с приводом вращения, о тл и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей за счет увеличения выхода порошка квазисферической формы с размёром частиц до бОО мкм, экран выполнен в виде эллипсоида вращения, усеченного с полюсов, и установлен соосно с импеллером с возможностью совместного вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ ЛИТОГО ЭВТЕКТИЧЕСКОГО КАРБИДА ВОЛЬФРАМА И ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2470083C1 |

| Устройство для получения металлических порошков из расплавов | 1981 |

|

SU1002096A1 |

| Устройство для получения металлических порошков из расплавов | 1989 |

|

SU1785823A1 |

| Устройство для получения металлического порошка | 1984 |

|

SU1215871A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ | 1992 |

|

RU2009028C1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1986 |

|

SU1423512A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2005 |

|

RU2302926C2 |

| Устройство для получения металлических порошков из расплавов | 1989 |

|

SU1650367A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЧЕШУЙЧАТОЙ ФОРМЫ | 1993 |

|

RU2073591C1 |

Изобретение относится к порошковой металлургии, в частности к уст-ройствам для получения металлических порошков ударно-центробежным распы- i лением расплава. Цель изобретения - . расширение технологических возможностей за счет увеличения выхода порошка квазисферической формы с размером частиц до 600 мкм. Струю металлического расплава дробят лопатками вращающегося импеллера и охлаждают на экране, выполненном в виде эллипсоида вращения, усеченного с полюсов и установленного соосно с импеллером с возможностью совместного вращения. Устройство позволяет Получать до 44 мас.^ порошков фракцией 300- 600 мкм. 2 ил. 1 табл.

82 90 23

15 10 21

22

22

12

«1./

Фиг.2.

| Устройство для получения литых заготовок | 1985 |

|

SU1320009A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-30—Публикация

1989-04-25—Подача