Изобретение относится к порошковой металлургии, в частности к получению порошков диспергированием расплава.

Известны различные способы газового и центробежного распыления расплавленных материалов.

Недостатком этих способов является то, что энергетическое взаимодействие расплавленного материала с газом мало, а значит для получения мелкофракционного состава требуется большой расход газа либо высокая скорость вращения центробежного распылителя.

Известен способ, в котором струя расплавленного металла ударяется о рассекатель и под действием кинетической энергии и сил поверхностного натяжения разрушается на отдельные капли [1] .

Недостатком этого способа является то, что он не позволяет получать мелкофракционный состав порошка. Для получения мелкой фракции требуется повышение скорости струи металла, что приводит к размыванию расплавленным металлом металлопровода и рассекателя, а значит к ненадежности процесса.

Наиболее близким к предлагаемому способу является способ, в котором распыление струи расплава производится ударом лопатки ударно-центробежного распылителя. Лопатка выполнена в форме конуса [2] .

Недостатком этого способа является то, что происходит размывание поверхности лопатки расплавленным металлом.

Цель изобретения - получение порошков мелкофракционного состава из расплава различных материалов при высокой надежности и КПД процесса.

Это достигается тем, что в способе получения порошков, включающем формирование струи расплава, диспергирование струи ударом лопатки центробежно-ударного распылителя, установленного в камере, рабочую поверхность лопатки покрывают пленкой легкокипящего вещества, например жидкости. Лопатка, движущаяся с большой скоростью, имеет большой запас кинетической энергии. Эта энергия передается расплавленному материалу, что приводит к разрушению струи на очень мелкие капли, а значит готовый порошок имеет мелкофракционный состав. Пленка легкокипящего вещества, имеющаяся на лопатке, вскипает при контакте с расплавленным материалом и создает газовую подушку на поверхности лопатки, не позволяющую расплавленному материалу взаимодействовать с лопаткой, что повышает стойкость лопатки. Кроме того, пар легкокипящего вещества дополнительно рвет капли расплава на более мелкие. При испарении пленки на поверхности лопатки происходит быстрое охлаждение капель диспергируемого материала, что позволяет иметь небольшие размеры установки. Так как установка, реализующая предлагаемый способ, имеет небольшие размеры, можно заполнить ее инертным газом, например аргоном, что позволит получать порошки неокисленные и не содержащие посторонних газовых примесей.

Реализация способа возможна в различных устройствах. Это может быть устройство со сменными лопатками, покрытыми твердой пленкой легкокипящего вещества, либо устройство, смачивающее лопатку легкокипящей жидкостью перед взаимодействием с расплавом диспергируемого вещества, либо устройство с охлаждаемой лопаткой и с конденсацией легкокипящего вещества из газовой среды. Например, через полую лопатку прокачивается жидкий азот, а камера заполнена углекислым газом. При этом происходит конденсация углекислого газа на поверхности лопатки. Таким образом лопатка, ударяющая по струе расплава, постоянно покрыта пленкой твердой углекислоты.

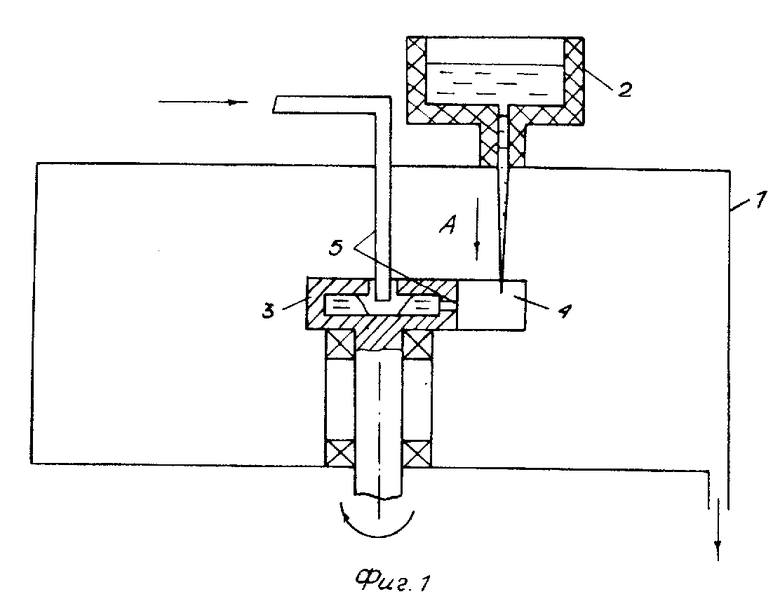

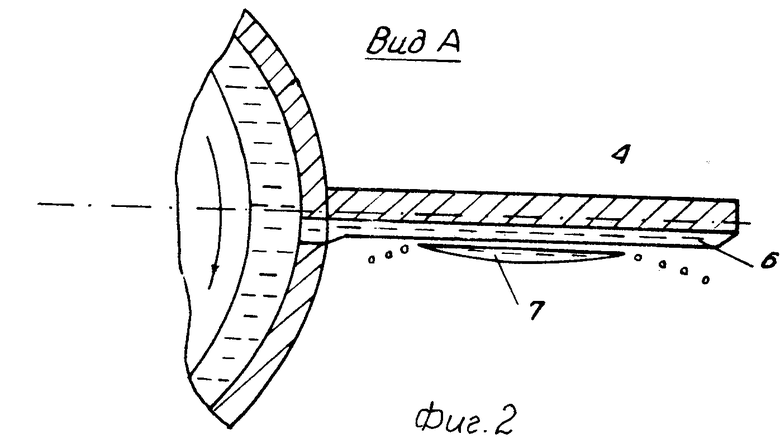

На фиг. 1 изображено устройство для получения порошков; на фиг. 2 - вид по стрелке А на фиг. 1.

Над герметичной камерой 1 размещен тигель 2 с расплавленным металлом. В камере расположен центробежно-ударный распылитель 3 с лопаткой 4. В центре распылителя 3 установлен дозатор 5 легкокипящей жидкости, поступающей под действием центробежной силы на лопатку 4 в виде пленки 6. Пленка легкокипящей жидкости изолирует пленку расплавленного металла 7 от рабочей поверхности лопатки 4.

Камера 1 представляет собой герметичную емкость с отверстиями для подачи расплава и для удаления смеси легкокипящей жидкости и порошка. В камеру подается инертный газ для предотвращения окисления готового порошка.

Устройство работает следующим образом.

Струя расплавленного металла вытекает из отверстия в дне тигля 2 и попадает на лопатку 4, вращающуюся в камере 1 на валу. Лопатка 4, изготовленная из стали, постоянно покрыта пленкой жидкости, поступающей из дозатора 5 через отверстие в стенке под действием центробежной силы. При ударе лопатки 1 по струе металла последняя под действием силы инерции растекается в пленку поверх жидкостной пленки. При этом жидкость вскипает и разрывает пленку металла на капли. Капли расплавленного металла летят к стенкам камеры, затвердевают в полете и осаждаются вместе с жидкостью на стенках камеры и стекают по стенкам в виде взвеси порошка в приемную емкость. Отделение порошка от жидкости возможно различными способами: центрифугированием, выпариванием и т. п. Возможно также использование жидкости, не ухудшающей технологические свойства порошка при последующем использовании.

Преимуществами данного способа является то, что он позволяет получать неокисленный порошок различных материалов с частицами, имеющими сферическую форму и мелкого фракционного состава. При этом установка имеет небольшие размеры, простую конструкцию и большой срок службы. Кроме того, способ имеет высокий КПД, за счет исключения потерь тепловой энергии расплавленного материала на поверхности лопатки и использование этой энергии на диспергирование.

Способ подтверждается примерами его осуществления.

На экспериментальной установке производилось распыление различных металлов. В качестве легкокипящего материала использовались различные жидкости. Экспериментальная установка имела следующие характеристики:

Размеры 1500х1500х1000 мм Масса 80 кг Мощность привода распылителя 2 кВт.

Производительность по порошку 200 кг/ч.

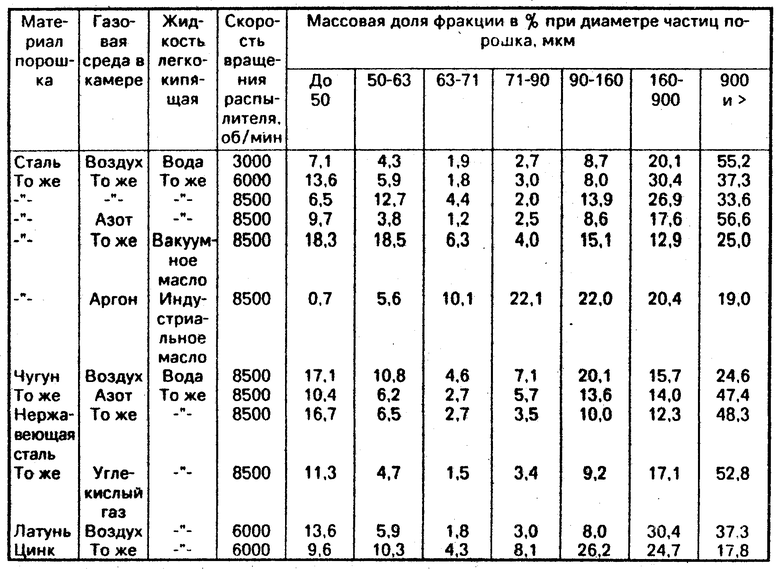

Результаты экспериментов представлены в таблице.

Из представленных данных следует, что, изменяя скорость вращения распылителя и состав легкокипящей жидкости, можно варьировать фракционный состав порошка. (56) Авторское свидетельство СССР N 263639, кл. B 22 F 9/06, 1970.

Авторское свидетельство СССР N 1119778, кл. B 22 F 9/10, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ | 2000 |

|

RU2179909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ, СУСПЕНЗИЙ, ЭМУЛЬСИЙ | 1997 |

|

RU2133156C1 |

| Способ электродугового диспергирования тугоплавкого материала | 2022 |

|

RU2806647C2 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Способ получения слитка германия, очищенного от примесей | 2017 |

|

RU2660788C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2005 |

|

RU2302926C2 |

| Устройство для получения металлических порошков из расплавов | 1989 |

|

SU1650367A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА ИЗ РАСПЛАВА | 1994 |

|

RU2048976C1 |

Сущность изобретения: струю расплава разбивают ударом движущейся лопатки ударно-центробежного распылителя. Полученные капли застывают и превращаются в порошок. Новым в способе является то, что рабочую поверхность лопатки покрывают пленкой легкокипящего вещества, например жидкости. 3 з. п. ф-лы. , 1 табл.

Авторы

Даты

1994-03-15—Публикация

1992-06-30—Подача