1

(21)4696174/02 (22) 25.05.89 (46)23.05.91. Бюл. № 19

(71)Институт проблем материаловедения АН УССР

(72)Ю. М. Литвиненко и Ю. В. Шулыа (53)621.762.224(088.8)

(56)Патент Японии № 58-81904, кл. В 22 F 9/10. опублик. 1983.

Патент Японии 61-221312, кл В 22 F 9/08. опублик. 1986

(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ РАСПЛАВОВ

(57)Изобретение относится к порошковой металлургии и может быть использовано в

устройствах для получения металлических порошков из расплавов методом ударно- центробежного распыления. Цель изобретения - повышение надежности работы устройства. Из металлоприемника 2 по каналу 3 жидкий металл в виде тонкой струи сливается на лопатки 6 центробежно-удар- иого распылителя 4, вращаемого с высокой скоростью от привода 7. При соударении со струей металла лопатки 6 разбивают ее на мельчайшие капли. При этом выполнение лопаток в форме конуса с углом при вершине 60-120° обеспечивает свободное соскальзывание расплава с поверхности лопаток без образования на них настылей из металла и качественное распыление. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлических порошков из расплавов | 1989 |

|

SU1785823A1 |

| Установка для получения металлических порошков распылением расплава | 1982 |

|

SU1100046A1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ ЖИДКОГОМЕТАЛЛА | 1970 |

|

SU260844A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2001 |

|

RU2191660C2 |

| Устройство для получения металлических порошков из расплавов | 1981 |

|

SU1002096A1 |

| Устройство для получения металлического порошка | 1987 |

|

SU1519851A1 |

| Гранулятор для распыления расплавленного металла | 1981 |

|

SU959927A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Способ диспергирования расплавов | 1978 |

|

SU719802A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ | 1992 |

|

RU2009028C1 |

у

и

фиг.1

О

сл о

со

Os

XI

Изобретение относится к порошковой металлургии и может быть использовано в устройствах для получения металлических порошков из расплавов методом ударно- центробежного распыления.

Цель изобретения - повышение надежности работы устройства,

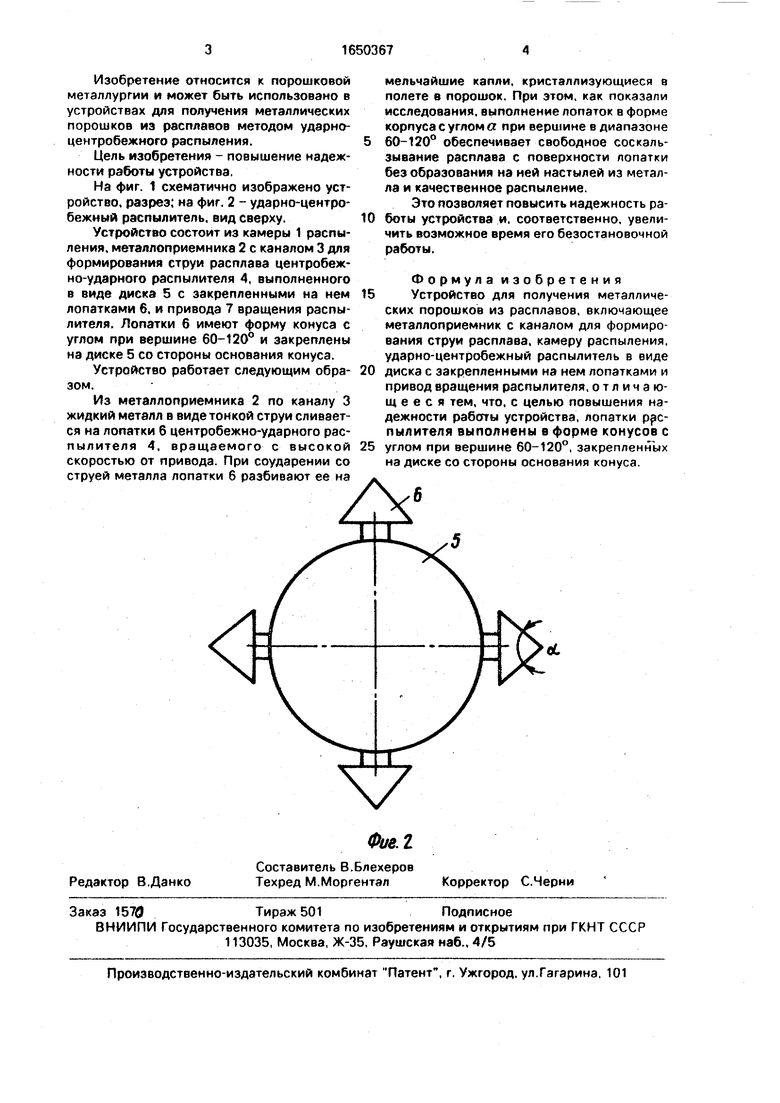

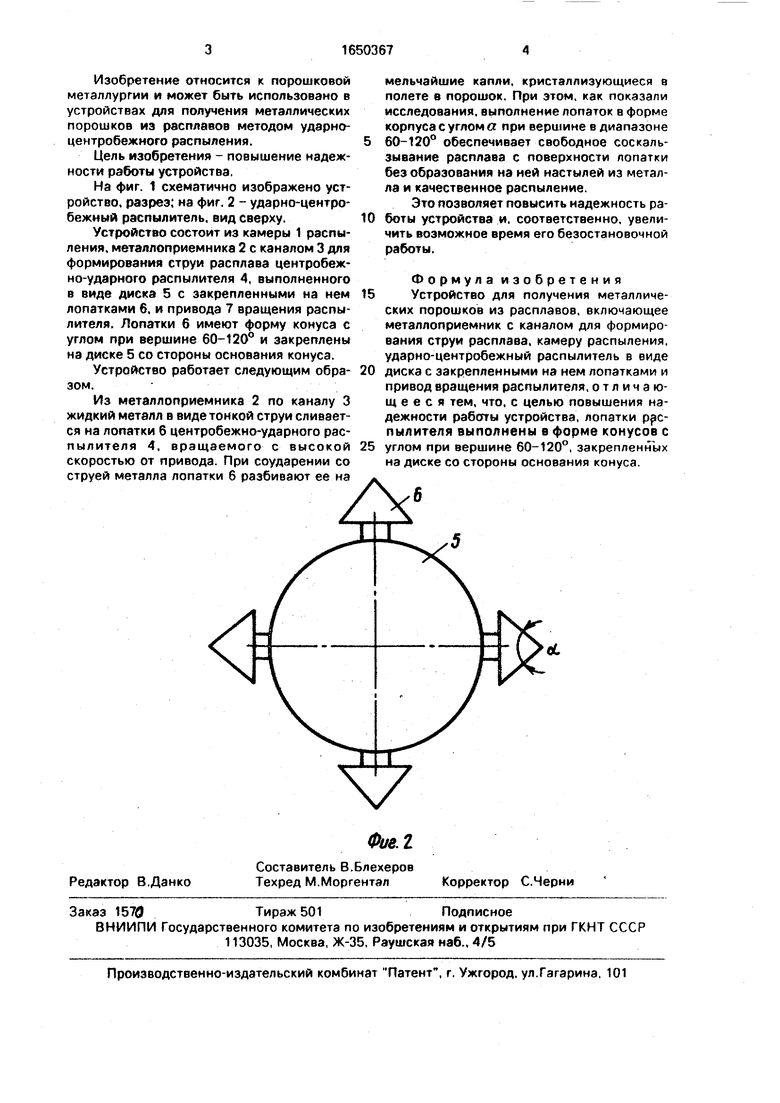

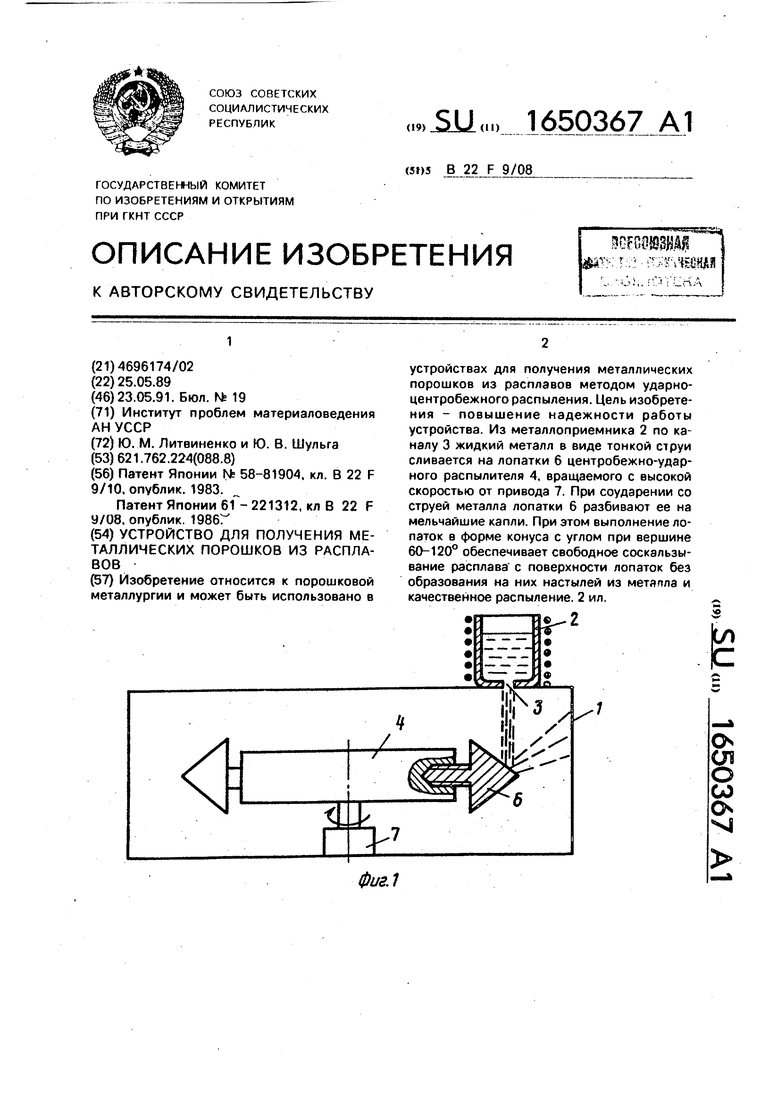

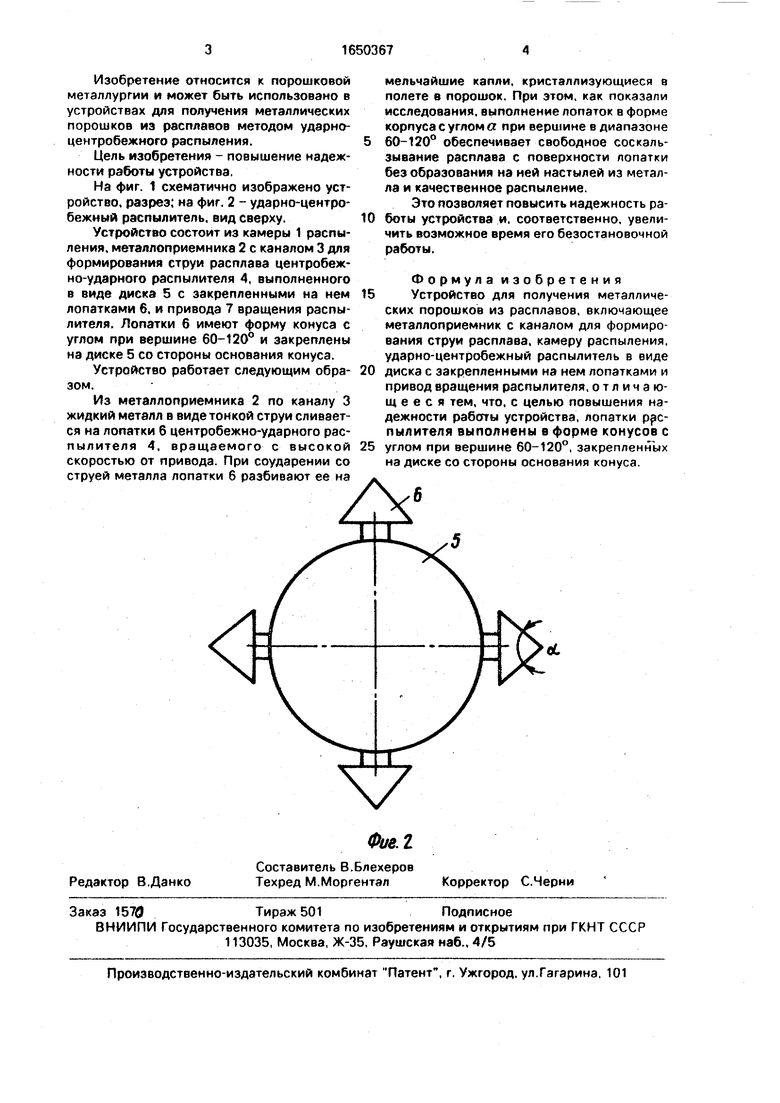

На фиг. 1 схематично изображено устройство, разрез; на фиг. 2 - ударно-центробежный распылитель, вид сверху.

Устройство состоит из камеры 1 распыления, металлоприемника 2 с каналом 3 для формирования струи расплава центробеж- но-ударного распылителя 4, выполненного в виде диска 5 с закрепленными на нем лопатками 6, и привода 7 вращения распылителя. Лопатки 6 имеют форму конуса с углом при вершине 60-120° и закреплены на диске 5 со стороны основания конуса.

Устройство работает следующим обра- зом.

Из металлоприемника 2 по каналу 3 жидкий металл в виде тонкой струи сливается на лопатки 6 центробежно-ударного рас- пылителя 4, вращаемого с высокой скоростью от привода. При соударении со струей металла лопатки 6 разбивают ее на

мельчайшие капли, кристаллизующиеся в полете в порошок. При этом, как показали исследования, выполнение лопаток в форме корпуса с углом а при вершине в диапазоне 60-120° обеспечивает свободное соскальзывание расплава с поверхности лопатки без образования на ней настылей из металла и качественное распыление.

Это позволяет повысить надежность работы устройства и. соответственно, увеличить возможное время его безостановочной работы.

Формула изобретения Устройство для получения металлических порошков из расплавов, включающее металлоприемник с каналом для формирования струи расплава, камеру распыления, ударно-центробежный распылитель в виде диска с закрепленными на нем лопатками и привод вращения распылителя, отличающееся тем, что. с целью повышения надежности работы устройства, лопатки распылителя выполнены в форме конусов с углом при вершине 60-120°, закрепленных на диске со стороны основания конуса.

Авторы

Даты

1991-05-23—Публикация

1989-05-25—Подача