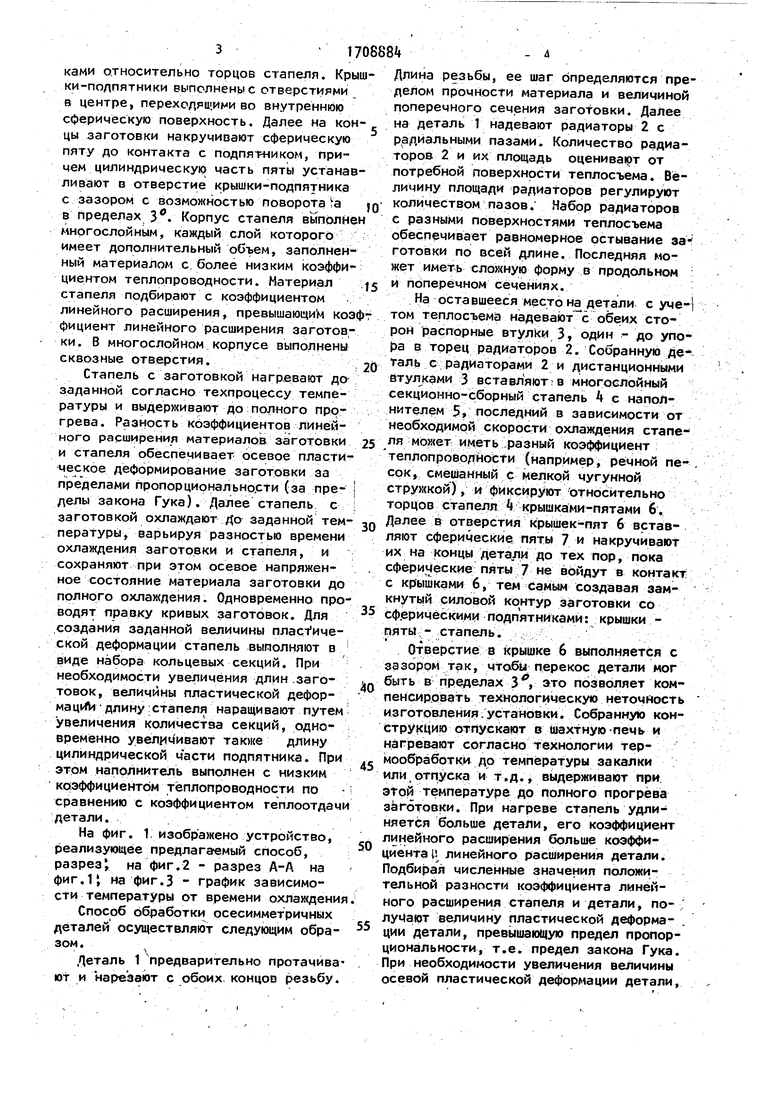

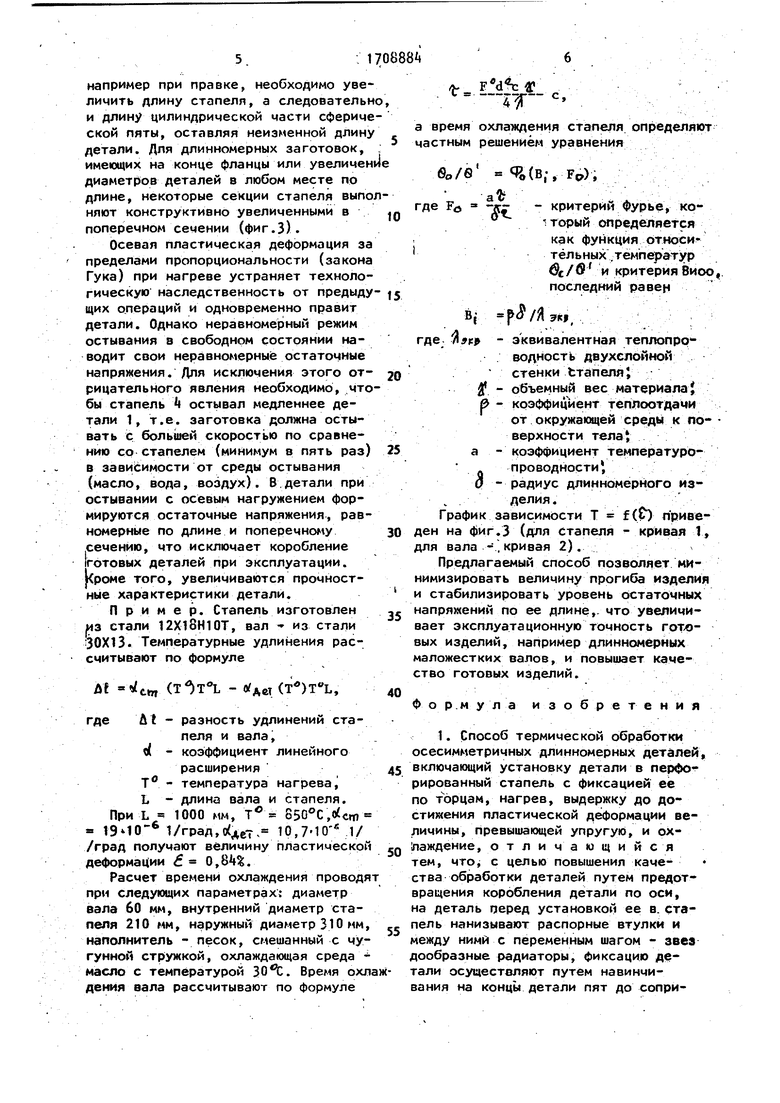

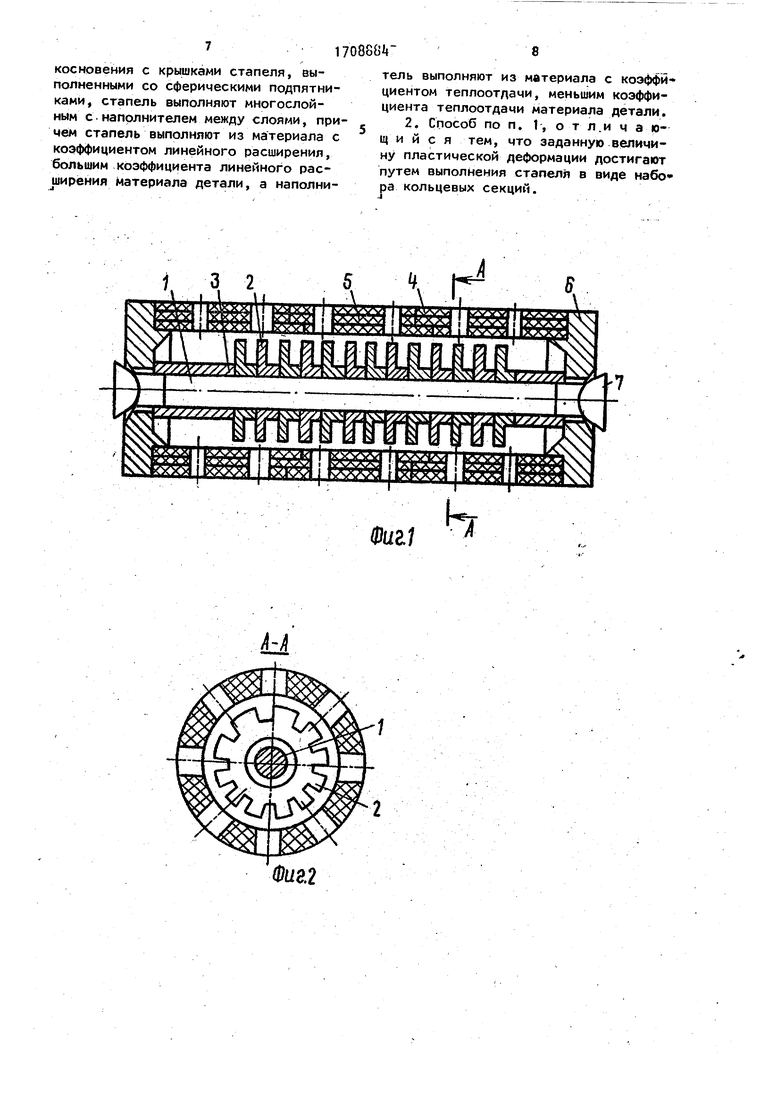

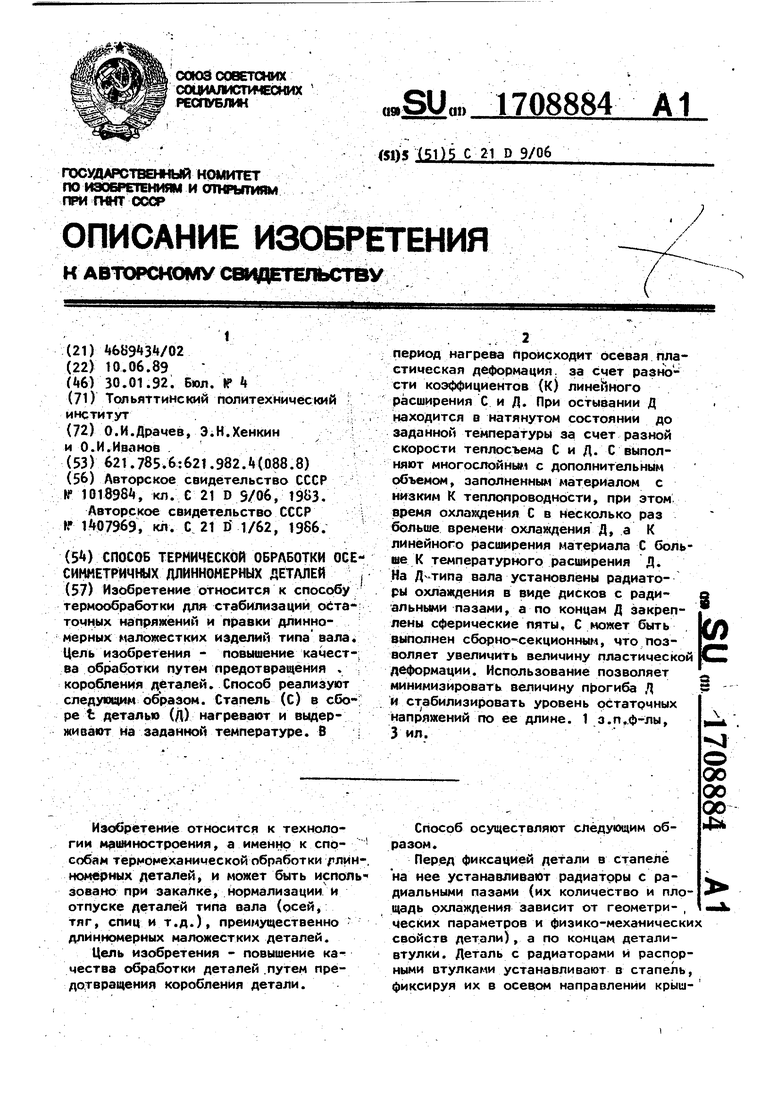

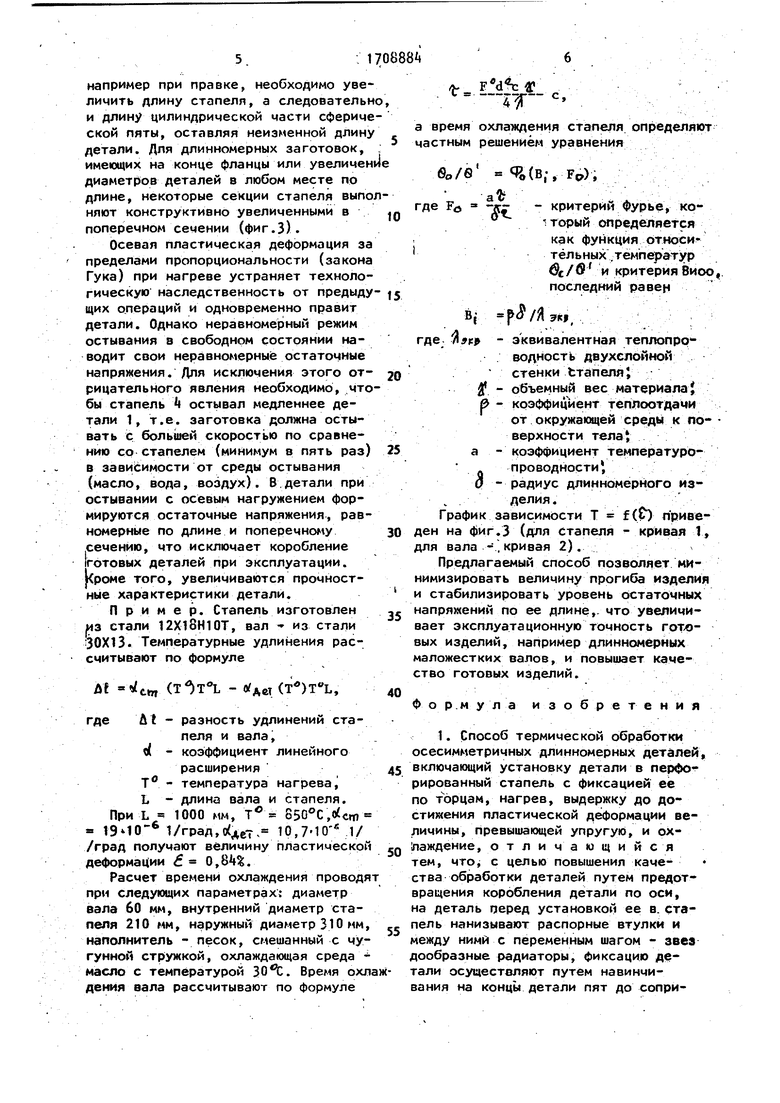

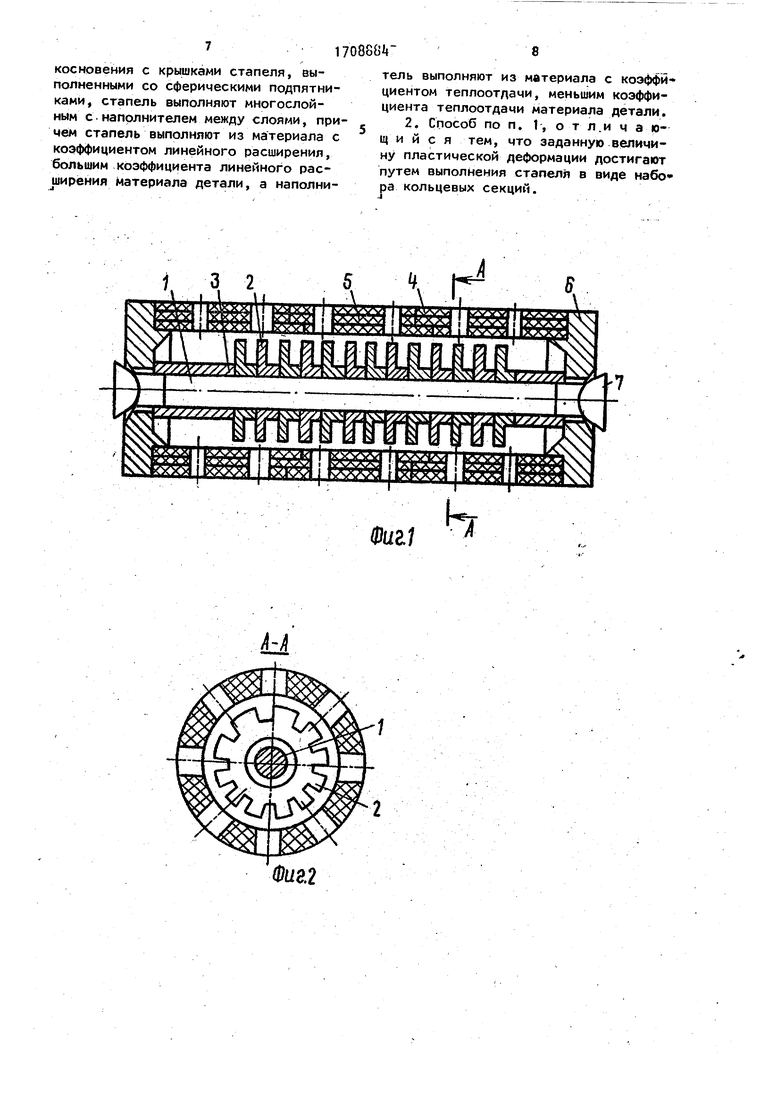

ками относительно торцов стапеля, Кры ки-полпятники выполнены с отверстирми в центре, перехолящими во внутреннюю сферическую поверхность. Далее на кои цы заготовки накручивают сферическую пяту до контакта с подпятником, причем цилиндрическук) часть пяты устанав ливают в отверстие крышки-подпятника с зазором с возможностью поворота а в пределах 3. Корпус стапеля вьЬолне многослойным, каждый слой которого имеет дополнительный объем, заполненный материалом с. более низким коэффИ циентом теплопроводности. Материал стапеля подбирают с коэффициентом . линейного расширения, превышающий коэ фициент линейного расширения заготовки. В многослойном корпусе выполнены сквозные отверстия. Стапель с заготовкой нагревают да заданной согласно техпроцессу температуры и выдерживают до полного прогрева . Разность коэффициентов линейного расширения материалов заготовки и стапеля обеспечивает осевое пластическое деформирование заготовки за пределами пропорциональности (за пределы закона Гука). Далее стапель с заготовкой охлаждают До заданной темпераТуры, варьируя разностью времени охлаждения заготовки и стапеля, сохраняют при этом осевое напряженное состояние материала заготовки до полнрго охлак{дения. Одновременно проводят правку кривых заготовок. Для .создания заданной величины пластической дефррмации стапель выполняют в виде набора кольцевых секций. При необходимости увеличения длин .заготовок, величины пластической деформац|Л1- длину:стапеля наращивают путем увеличения количества секций, рдноBpSMigHHO увели« ивают также длину цилиндрической части подпятника. При этом напрлиитель выполнен с низким крэффициентом теплопроводности пр сравнению с коэффициентом теплоотдачи детали. На фиг. 1. изображено устройство, реализующее предлагаемый способ, разрез на фиг.2 - разрез А-Л на фиг.1{ на фиг.З график зависимости температуры от времени охлаждения Способ обработки осесимметричных деталей осуществляют следующим образом . Деталь 1 предварительно протачива ют и нарезают с обоих, концов резьбу. 17 4- 4 Длина резьбы, ее шаг определяются предеЛом прочности материала и величиной поперечного сечения заготовки. Далее на деталь 1 надевают радиаторы 2с радиальными пазами. Количество радиаторов 2 и их площадь оцени BaipT от потребной поверхности теплосъема. Величину площади радиаторов регулируют количеством пазов. Набор радиаторов с разными поверхностями теплосъема обеспечивает равномерное остывание заготовки по всей длине. Последняя может иметь сложную форму в продольном : и поперечном сечениях. На оставшееся место на детали с уче- том теплосъема надевают с обеих сторон распорные втулки 3, один - до упр|эа в торец радиаторов 2. Собранную де таль с радиаторами 2 и дистанционными 3 вставляют: в многослойный секционно-сборный стапель 4 с наполнителем 5 последний в завис 4мости от необходимрй скорости охлаждения стапеля может иметь разный коэффициент теплопроволности (например, речной песок, смешанный с мелкой чугунной стружкой), и фиксируют относительно торцов стапеля 4 крышками-пятами 6. Далее 6 отверстия крышек-пят 6 вставляют сферические пяты 7 и накручивают их на концы детали до тех пор, пока сферические пяты 7 не вбйдут в контакт с крышками 6, тем самым создавая замкнуть1й силовой контур заготовки со сф.еричёскими подпятниками: крышки стапель. , Отверстие в крышке 6 выполняется с зазором так, чтоб14 перекос детали мог быть в пределах 3, это позволяет компенсировать теХнрлогическую неточность изготовления.установки. Собранную конструкцию отпускают в шахтную-пемь и нагревают согласно технрлргии термроб|эабртки до температуры закалки или отпуска и т.д., выдерживают при эТрй температуре до полного прогрева заготовки. При нагреве стапель удлиняется больше детали, его коэффициент линейного расширения больше коэффициента и линейного расширения детали. Подби|5ая численные значения положительной разности коэффициента линейного расширения стапеля и детали, по-; лумают величину пластической дефррма- . ции детали, превышающую предел пропорциональности, т.е. предел закона Гука. При необходимости увеличения величины осевой пластическрй деформации детали, 5.:. например при правке, необходимо уве личить длину стапеля, а следователь и длину цилиндрической части сферич ской пяты, оставляя неизменной длину детали. Для длинномерных заготовок, имеющих на конце фланцы или увеличен диаметров деталей в любом месте по длине, некоторые секции стапеля выпо няют конструктивно увеличенными в поперечном сечении (фиг.З). Осевая пластическая деформация за пределами пропорциональности (закона Гука) при нагреве устраняет технологическую наследственность от предыду щих о.пераций и одновременно правит детали. Однако неравномерный режим остывания в свободном состоянии наводит свои неравномерные остаточные напряжения. Для исключения этого отрицательного явления необходимо, что бы стапель остывал медленнее детали 1, т.е. заготовка должна остывать С: большей скоростью по сравнению со стапелем (минимум в пять раз) в зависимости от среды остывания (масло, вода, воздух). В детали при остывании с осевым нагружением формируются остаточные напряжения, равномерные по длине и nonepe4HOf y сечению, что исключает коробление готовых деталей при эксплуатации. того, увеличиваются прочностные характеристики детали. Пример. Стапель изготовлен из стали 12Х18Н10Т, вал из стали 30X13. Температурные удлинения рассчитывают по формуле Л1 ( - (T), где Л1 - разность удлинений стапеля и вала, о( - коэффициент линейного расширения т - температура нагреваj L - длина вала и стапеля. При L - 1000 мм, о50°С,о(ст 1900 1/град,о(сТ. 10,710- 1/ /град получают величину пластической деформации 6 0,84%. Расчет времени охлаждения проводя при следующих параметрах: диаметр вала 60 мм, внутренний диаметр стапеля 210 мм, наружный диаметр 310 мм, наполнитель - песок, смешанный с чугунной стр|ужкой, охлаждающая среда масло с температурой 30. Время охл дения вала рассчитывают по формуле i л- « -rf а время охлаждения стапеля определяют частным решением уравнения во/в «РО(В,-. FP), а - критерий Фурье, когдеР торый определяется как функция относи тельных температур (/ви критерия Висе, последний равен Bj , где #i:j - эквивалентная теплопроводность двухслойной стенки Ьтапеля; jf - объемный вес материала & - крэффИ1дйент теплоотдачи от окружающей среды к по- верхности тела t а - коэффициент температуропроводностир - радиус длинномерного изделия. График зависимости Т f( приведен на фиг.З (для стапеля - кривая 1, для вала -, кривая 2). Предлагаемый способ позволяет минимизировать величину прогиба изделия и стабилизировать уровень остаточных напряжений по ее длине,, что увеличивает эксплуатационную точность готовых изделий, например длинномерных маложестких валов, и повышает качество готовых изделий. Ф о р.м у л а и 3 о б р е тения 1. Способ термической обработки осесимметричных длинномерных деталей, включающий установку детали в перфО рированный стапель с фиксацией ее по тЪрцам, нагрев, выдержку до достижения пластической деформации величины, превышающей упругую, и ох лаждение, отличающийся тем, 4TOj с целью повышения каче- ства обработки деталей путем предотвращения коробления детали по оси, на деталь перед установкой ее в. стапель нанизывают распорные втулки и ежду ними с переменным шагом - звез ообразныа радиаторы, фиксацию деали осуществляют путем навинчивания на концы детали пят до соприкосновения с крьгшками стапеля, выполненными со сферическими подпятниками, стапель выполняют многослойным с.наполнителем между слоями, причем стапель выполняют из материала с коэффициентом линейного расширения, большим коэффициента лине 1Ного расширения материала детали, а наполнитель выполняют из материала с коэффициентом теплоотдачи, меньшим коэффициента теплоотдачи материала детали. 2. Способ по п. 1, о т л.и ч а ющ и и с я тем, что заданную величину пластической деформации достигают путем выполнения стапеля в виде набо ра кольцевых секций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки осесимметричных деталей | 1990 |

|

SU1786138A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2235794C2 |

| Устройство для фиксации осесимметричных деталей при их термосиловой обработке | 2020 |

|

RU2754628C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381281C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДИАГНОСТИКИ И УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМОСИЛОВОЙ ОБРАБОТКИ МАЛОЖЕСТКИХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466195C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2260628C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381282C1 |

| Способ обработки заготовки для получения ступенчатого вала с соотношением длины к диаметру более 10 | 2020 |

|

RU2749853C1 |

| Устройство для термосиловой обработки маложестких валов | 2016 |

|

RU2623972C1 |

| Способ охлаждения маложестких длинномерных деталей при термических операциях и устройство для его осуществления | 2020 |

|

RU2756670C1 |

Изобретение относится к способу термообработки длл стабилизации ойта- точных напряжений и правки длинномерных маложестких изделий типа вала. Цель изобретения - повышение качест-. ва обработки путем предотвращения . коробления деталей. Способ реализуют следуюиим образом. Стапель (С) в сбо-; ре t деталью (Д) нагревают и выдерживают на заданной температуре. 8 :период нагрева Происходит осевая пластическая деформация, за счет разности коэффициентов (К) лине1йного расширения Си Д. При остывании Д находится в натянутом состоянии до заданной температуры за счет разной скорости теплосъема С и Д. С выполняют многослойны».1 с дополнительным объемом, заполненным материалом с низким К теплопроводности, при этом, время охла)хдения С в несколько раз больше времени охлаждения Д, а К линейного расширения материала С больше К температурного расширения Д. На Д^'Типа вала установлены радиаторы охлаждения в виде дисков с радиальными пазами, а по концам Д закреплены сферические пяты, С может быть , выполнен сборно-секционным, что позволяет увеличить величину пластической деформации. Использование позволяет минимизировать величину п^огнба Д и стабилизировать уровень остатрчных напряжений по ее дли не. 1 з. п ..ф-лы, 3 ил.ги2 $sИзобретение относится к технологии маимностроения, а именно к спр- ' собам термомеханимеской обработки ллйн-, номерных деталей, и может быть исполь" зовано при закалке, йормализации и отпуске деталей типа вала (осей, тяг, спиц и т.д.), преимущественно • длинномерных маложестких деталей.Цель изобретения ' повышение ка-^ чества офаботки деталей .путем предотвращения коробления детали.Способ осуществляют следующим образом..Перед фиксацией детали в стапе.ле на нее устанавливают радиаторы с радиальными пазами (их количество и площадь охлаждения зависит от геометри- , ческих параметров и физико-механических свойств детали), а по концам детали- втулки. Деталь с радиаторами и распорными втулками устанавливают в стапель, фиксируя их в осевом направлении крыш-00 00 004;^

Фие.2

Фиг/

2

Фигд

| Способ получения технического морфина | 1952 |

|

SU101898A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1989-05-10—Подача