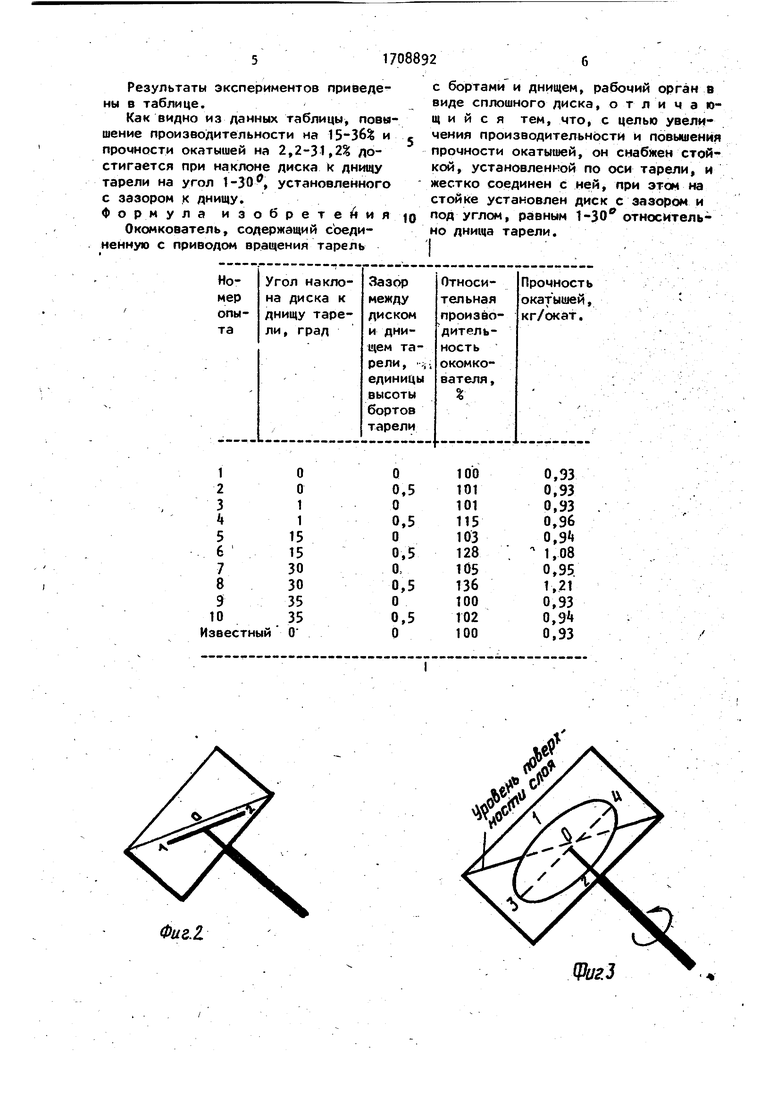

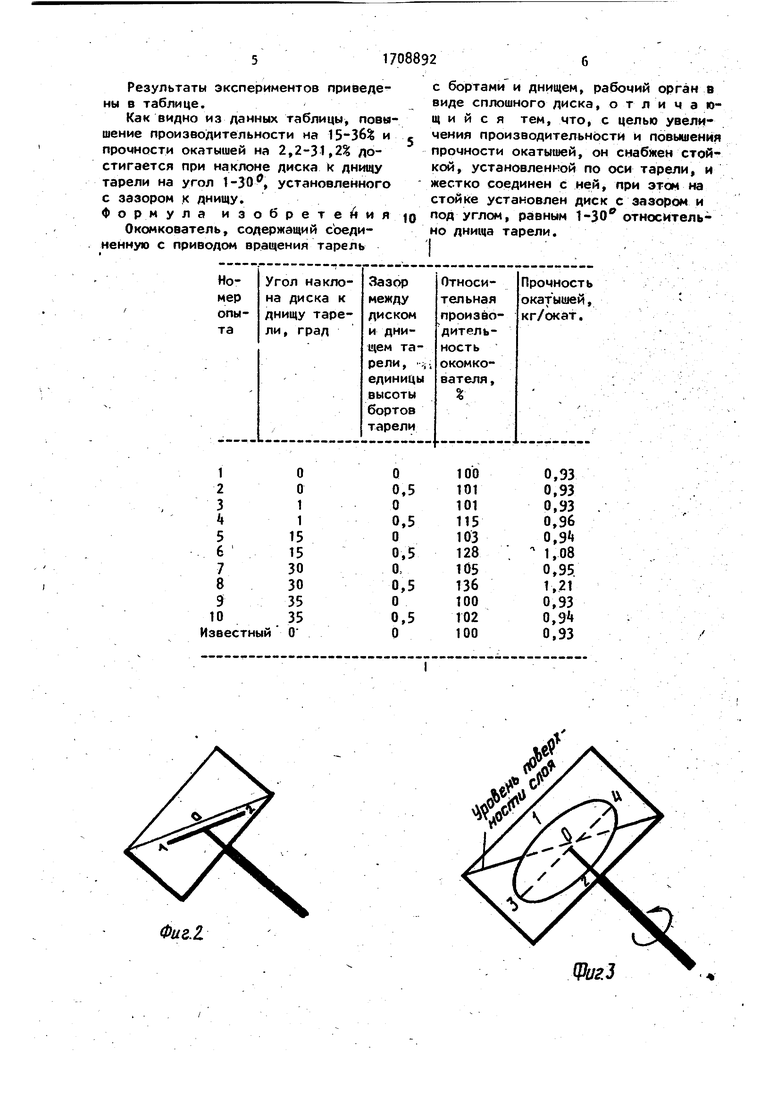

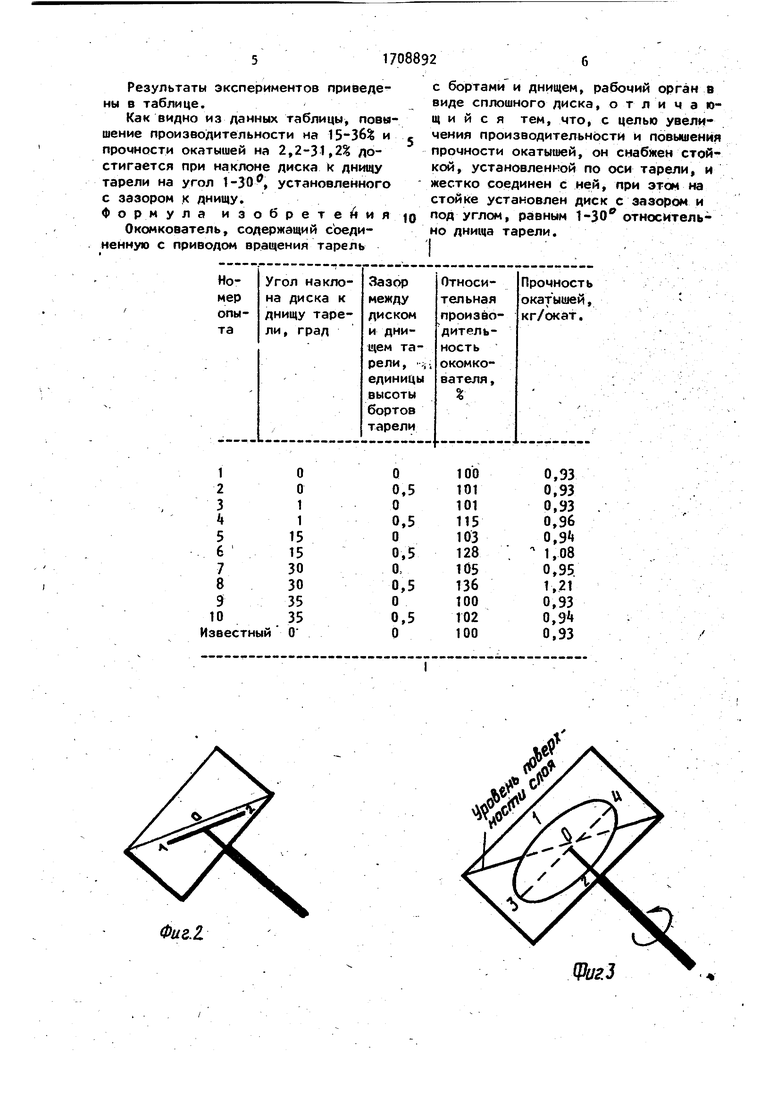

Изобретение относится к черной металлургии и может быть использовано в технологии окомкования тонкоизмельченных материалов. Цель изобретения - увеличение производительности и повышение проч ности окатышей. На фиг. 1 представлен окомкователь, поперечный разрез; на фиг, 2 исходное положение тарели и диска перед вращением (привод и станина не показаны), на Фиг, 3 - положение тарели и диска при повороте на угол 90 против часовой стрелки; на фиг. k то же, при повороте на угол 180,- на фиг, 5 - то же, при повороте на угол . Окомкователь содержит тлрель 1 с бортами 2 и днищем 3, которому присоединен вал , вращаемый электродвиУателем 5 посредством привода 6. Окомкователь опирается на станину 7, Рабочий орган 8 выполнен в виде сплошного диска 9 установле ного на стойке 10 по оси тарели и жестко соединенного с ней. Диск 9 установлен на стойке 10 с зазором и под углом, равным 1-30 относительно днища тарели. Стойка 10 позволяет формировать зазор равный 0,15-0,80 высот бортов, между нижней кромкой 11 диска 9 и днищем 3, Диск 9 имеет восходящую 12 и нисхо дящую 13 части о Окомкователь работает следующим обра зом, Тарель 1 с бортами 2 и днищем 3 при 3одится во вращение электродвига телем 5с помощью привода 6. Диск 9 рабочего органа 8, установленный на стойке 10, совместно с та релью 1. В процессе вращения тарели диск, наклоненный на угол 1-30, со вершает сложное криволинейное движе ние относительно поверхности днища тарели, В исходном (первоначальном) положении восходящая часть 12 диска ограниченная точками 031 располагается э области И и III квадран. тов тарели параллельно уровню повер ности слоя в его глубине. При повороте тарели на угол90 против часо вой стрелки (фиг,3) восходящая част 12 диска частично выходит из слоя, передвигая окатыши в вертикальном направлении и формируя осевые усили Дальнейший поворот тарели и диска н угол 180 (фиг.) приводит к тому что восходящая ветвь диска полностью выходит из слоя и находится в I и IV квадрантах, вынося часть материала из слоя и с усилием перемещая его в направлении бортов тарели, формируя при этом периодически возникающие динамические усилия, которые направлены от поверхности диска вертикально вверх и которые усиливаются при дальнейшем повороте диске с повышением скорости вращения (фиго5) о Криволинейное движение совершает тдкже нисходящая часть 13 диска 9, ограниченная площадью 032, В отличие от восходящей части нисходящая почти постоянно находится в слое окатышей в первоначальном состоянии (фиг.2), нисходящая часть диска находится в слое в области I и IV квадрантов. Поворот тарели совместно с диском на угол 90 (фиг.З) приаоДит к тому, что диск пёремецает материал в холостые I и III квадранты, увеличивая тем самым степень взаимодействия диска с материалом. Дальнейший поворот диска на угол ВО (фиг,) приводит к тому, что нисходящая часть, диска врезается в слой и захватывает его, формируя осевые усилия, направленные от внутренней поверхности диска к поверхности тарели, т,е, сверху вниз. При этом слой уплотняется, йкатыши упрочняются и интенсивно перемещаются. Пример. Эксперименты осуществляют с помощью Качканарского железорудного концентрата на тарель- i чатом окомковатбле диаметром 0,6 м, высота бортов которого составляет 0,1 м, Окомкователь снабжен рабочим рганом в форме сплошного кру|лого иска диаметром 0,3 м согласно предагаемой технической схеме (фиг,1) Наклон ди%:ка к днищу тареЛи на угол 1-30 обеспечивается за счет вилочного шарнира с винтовым соединением, а зазор между диском и днищем тареи устанавливается за счет составных элементов. Влажную шихту (влажностью 10,5) садкой 5,0 кг загружают в тарель и окомковывают в течение 10 мин со скоростью 12 об/мин. По завершении экспериментов определяют выход годного, рассчитывают относительную производительность устройства и фиксируют прочность окатышей на сжатие.

Результаты экспериментов приведены в таблице.

Как видно из данных таблицы, повышение производительности на 15-36% и прочности окатышей на 2,2-31,2 достигается при наклоне диска k днищу тарели на угол 1-30, установленного с зазором к днищу. Формула изобретейия

Окомкователь, содержащий соединенную с приводом вращения тарель

с бортами и днищем, рабочий орган в виде сплошного диска, о т л и ч а ющ и и с я тем, что, с целью увеличения производительности и повышения прочности окатышей, он снабжен стойкой, установленной по оси тарели, и жестко соединен с ней, при этом на стойке установлен диск с зазором и под углом, равным 1-30 относительно днища тарели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора окатышей из чашевого окомкователя | 1986 |

|

SU1435634A1 |

| Устройство для получения окатышей | 1988 |

|

SU1571090A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2001 |

|

RU2183683C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2000 |

|

RU2165987C1 |

| Чашевый окомкователь | 1986 |

|

SU1448186A1 |

| СПОСОБ ПОЛУЧЕНИЯ РУДОУГОЛЬНЫХ ОКАТЫШЕЙ | 2002 |

|

RU2232823C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 1999 |

|

RU2155239C1 |

| Устройство для получения железорудных окатышей | 1987 |

|

SU1574659A1 |

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2018 |

|

RU2673588C1 |

Изобретение относится к черной металлургии'И мо>&кет быть использовано в технологии окомкования и тонкоизмельченных материалов.Цель изобретения - увеличение производительности и повышение прочности. Окомкователь содержит соединенную с приводом 6 вращения тарель 1 с бортами 2 и днищем 3, рабочий орган 8 в виде сплошного диска. Окомкователь снабжен стойкой 10, установленной по оси тарели I, и жестко соединен с ней. На стойке 10 установлен диск с зазором и под углом, равным 1-30* относительно днища 3 тарели 1. 5 ил., J табл.12г^813ft00 Об ср.юФиг.1

1 2

3 k

5 6 7 8 9

10 Известный

0,93 0,93 0,93 0,96 0,9 1,08 0,95. 1,21 0,93 0,9 0,93

Фиа2

teJ

Щиг

Щиг5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: Металлургия, '198't, с.236-237.Авторское свидетельство СССР IT 1'»8б527 | |||

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-01-30—Публикация

1989-09-04—Подача