Изобретение относится к черной металлургии, а именно к устройствам для получения окатышей и может использоваться в цветной металлургии и химической промышленности.

Целью изобретения является расширение технологических возможностей за счет вовлечения в процесс окомко- вания материалов различной крупности.

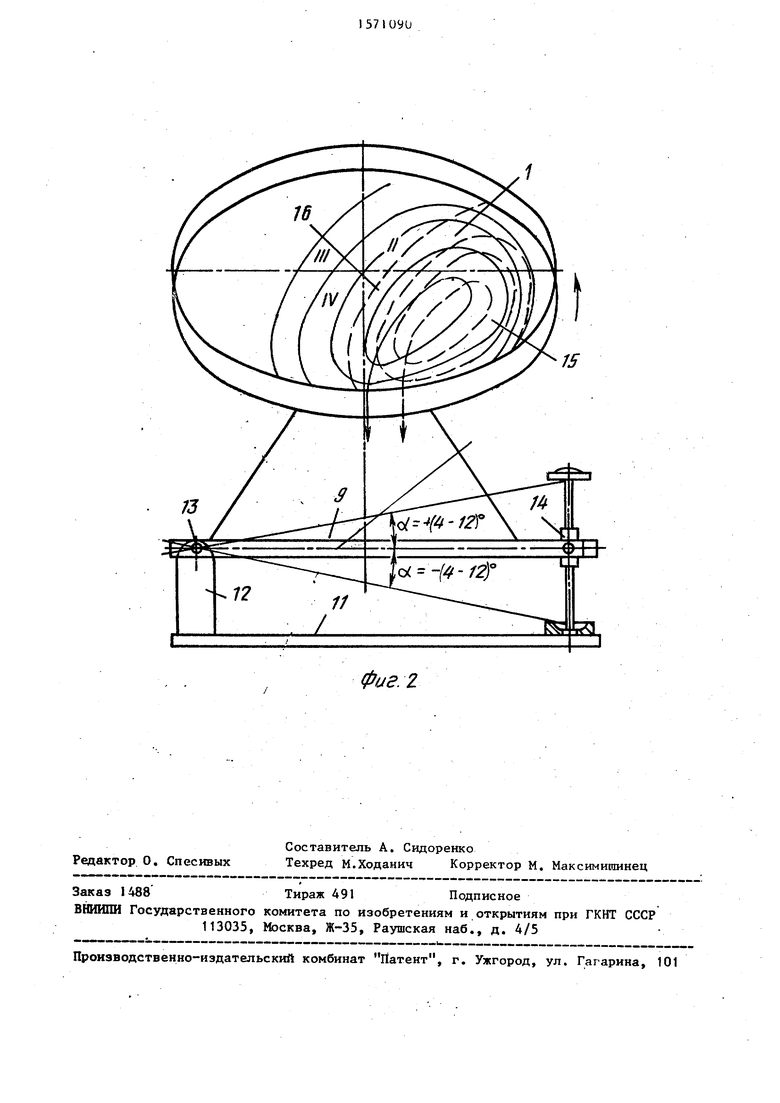

На фиг. 1 изображено устройство для получения окатышей, вид сбоку, с разрезом чаши; на фиг. 2 - фронтальный вид на устройство.

Устройство для получения окатышей содержит тарель 1, состоящую из бортов 2 и днища 3, которые жестко соединены с валом 4. Вал 4 посредством зубчатой шестерни 5 введен в зацепление с приводом 6 вращения. Для регулирования наклона тарели к горизонту в сторону разгрузочного конвейера 7 служит механизм 8 регулирования угла наклона тарели 1. Все элементы устройства смонтированы на станине 9, которая опирается на жестко соединенное с ней основание 10 станины.

Для расширения технологических возможностей устройство снабжено горизонтальной опорной плитой 11 со стойками 12, соединенными со стороны основания 10, параллельной оси вращения вала, посредством шарнира 13 (см. фиг. 2), и механизмом

14поворота, установленным на опорной плите противоположно шарниру 13. Механизм поворота необходим для изменения наклона станины 9 и одновременно с ней основания 10 на угол

о(. ±(4 - 1 относительно его первоначального горизонтального положения или (что то же самое) относительно опорной плиты 11 в вертикальной плоскости. Работа характеризуется материальными потоками: восходящим

15и нисходящим 16.

5

0

5

0

5

0

5

0

5

Устройство работает следующим образом.

Исходный материал загружается в- тарель 1, где с помощью бортов 2 на поверхности днища 3 формируется восходящий поток 15 и нисходящий поток 16 (фиг. 2). Вращение тарели 1 осуществляется с помощью вала 4, на который насажена шестерня 5, введенная в зацепление с приводом б вращения. Годные окатыши, пересыпаясь через борта 3 тарели 1, поступают на разгрузочный конвейер 7. Наклон тарели в сторону разгрузочного конвейера 7 обеспечивается механизмом регулирования угла наклона. Все составные части устройства смонтированы на станине 9, которая опирается на основание 10,

Расширение технологических возможностей устройства обеспечивается путем поворота основания 10 станины на угол d i(4 - 12)° по обе стороны от его первоначального, горизонтального положения за счет действия механизма 14 поворота, усилие к которому прикладывается либо вручную посредством винтового рычага, либо механическим электроприводом.

Поворот основания станины в вертикальной плоскости на угол о( +(4 - 1 2JT относительно его горизонтального положения, т.е. по направлению вращения тарели, позволяет дополнительно рассредоточить метариал по поверхности тарели в III и IV квадрантах (на фиг. 2 показано сплошной линией). Это позволяет увеличить шихтовую нагрузку и производительность устройства. Последний режим необходим в случае окомкования мелкодисперсных шихт с размером частиц менее 0,044 мм, при котором в обычных практических условиях для получения окатышей заданного размера требуется увеличивать угол наклона тарели к горизонту

и снижать шихтовую нагрузку. Предлагаемое техническое решение позволяет исключить эти неблагоприятные последствия и получать окатыши заданного режима без снижения производительности.

При окомковании грубодисперсных шихт с размером частиц более 0,074мм снижения шихтовой нагрузки и производительности при заданном размере окатышей не происходит и поэтому воздействие регулировочных параметров не требуется. Однако в этом случае появляется проблема повышения прочности гранул, так как окатыши из грубодисперсных шихт малопрочны. В этом случае поворот основания 10 станины на угол 4-12° относительно его первоначального горизонтального положения следует осуществлять в обратном направлении, т.е. в этом случае угол поворота отрицательный (фиг. 2). Это позволит сконцентрировать материал в основном в I и II квадрантах таре- ли (на фиг. 2 показано пунктирной линией) и значительно увеличить ударные уплотняющие усилия на комкующиеся гранулы, их циркуляцию и барботаж, что даст значительный прирост прочности окатышей. Таким образом мож- .но решить обратную задачу - при заданной производительности и шихтовой нагрузке повысить прочность окатышей, сформированных из грубодисперсных шихт.

Таким образом, изобретение позво-.. ляет значительно расширить класс ком- куемых дисперсных материалов: железорудных концентратов, шламовых отходов, пылей газоочисток и дисперсных отходов производства, применяемых для нужд черной и цветной металлургии. При этом обеспечить для любых материалов оптимальную, шихтовую нагрузку, производительность и прочность определенного класса получаемых окатыгаей.

15

Формула изобретения

Устройство для получения окатышей, содержащее станину с основанием,

жестко соединенную с валом тарель

с бортами и днищем и механизмом регулирования угла наклона тарели, отличающееся тем, что, с целью расширения технологических

возможностей за счет вовлечения в процесс окомкования материалов различной крупности, оно снабжено горизонтальной опорной плитой со стойками, соединенными с основанием станины посредством шарнира, ось Которого параллельна вертикальной плоскости, в которой расположен вал, при этом основание установлено с возможностью поворота в вертикальной плоскости на угол (4-12J° относительно горизонтальной оси.

/

о -#- #

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчатый гранулятор | 1986 |

|

SU1416166A1 |

| Устройство для получения окатышей | 1989 |

|

SU1678868A1 |

| Окомкователь | 1989 |

|

SU1708892A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ В ЧАШЕВОМ ОКОМКОВАТЕЛЕ | 1991 |

|

RU2026378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2453616C1 |

| Тарельчатый гранулятор | 1989 |

|

SU1660722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2001 |

|

RU2183683C1 |

| Устройство для получения железорудных окатышей | 1987 |

|

SU1574659A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2006 |

|

RU2309995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2018 |

|

RU2673588C1 |

Изобретение относится к черной металлургии, а именно к устройствам для получения окатышей, и может использоваться в цветной металлургии и химической промышленности. Целью изобретения является расширение технологических возможностей за счет вовлечения в процесс окомкования материалов различной крупности. Устройство для получения окатышей состоит из тарели 1, содержащей борта 2 и днище 3, которые соединены с валом 4. Вал 4 посредством зубчатой шестерни 5 введен в зацепление с приводом вращения 6. Для регулирования наклона тарели 1 к горизонту в сторону разгрузочного конвейера 7 служит механизм 8 регулирования угла наклона тарели. Все элементы устройства смонтированы на станине 9, которая опирается на жестко с ней соединенное основание 10. Для расширения технологических возможностей устройство снабжено горизонтальной опорной плитой 11 со стойками 12, соединенными со стороной основания 10, параллельной оси вращения вала, посредством шарнира 13, и механизмом поворота 14. Ось шарнира параллельна вертикальной плоскости, в которой расположен вал вращения, а основание установлено с возможностью поворота в вертикальной плоскости на угол α=±4-12° относительно его горизонтального положения. 2 ил.

Фиг. 2

| Вегман Е.Ф | |||

| Окускование руд и концентратов | |||

| М.: Металлургия, 1984, с | |||

| Стеклографический печатный станок с ножной педалью | 1922 |

|

SU236A1 |

Авторы

Даты

1990-06-15—Публикация

1988-03-22—Подача