щается в зону окомкования и вырастает до необходимого размера.

При остановке окомкователя вся масса комкуемого материала перемещается в нижнюю часть чаши и задерживается защитными фартуками 3 и 4, так как дополнительньй защитньй фартук 4 перекрывает защитньй фартук 3 на длине, равной расстоянию между ними, т.е. образуя лабиринт. В этом случае весь материал остается в чаше и занимает положение по уровню, обозначенному сплошной линией. После запус 1448186

Изобретение относится к подготовке металлургического сырья к доменной плавке и может быть использовано в областях народного хозяйства, осу- с ществляющик гранулирование материа- лог.

Цель изобретения - улучшение качества сырых окатьшей путем повышения однородности их гранулометричес- JQ кого состава.

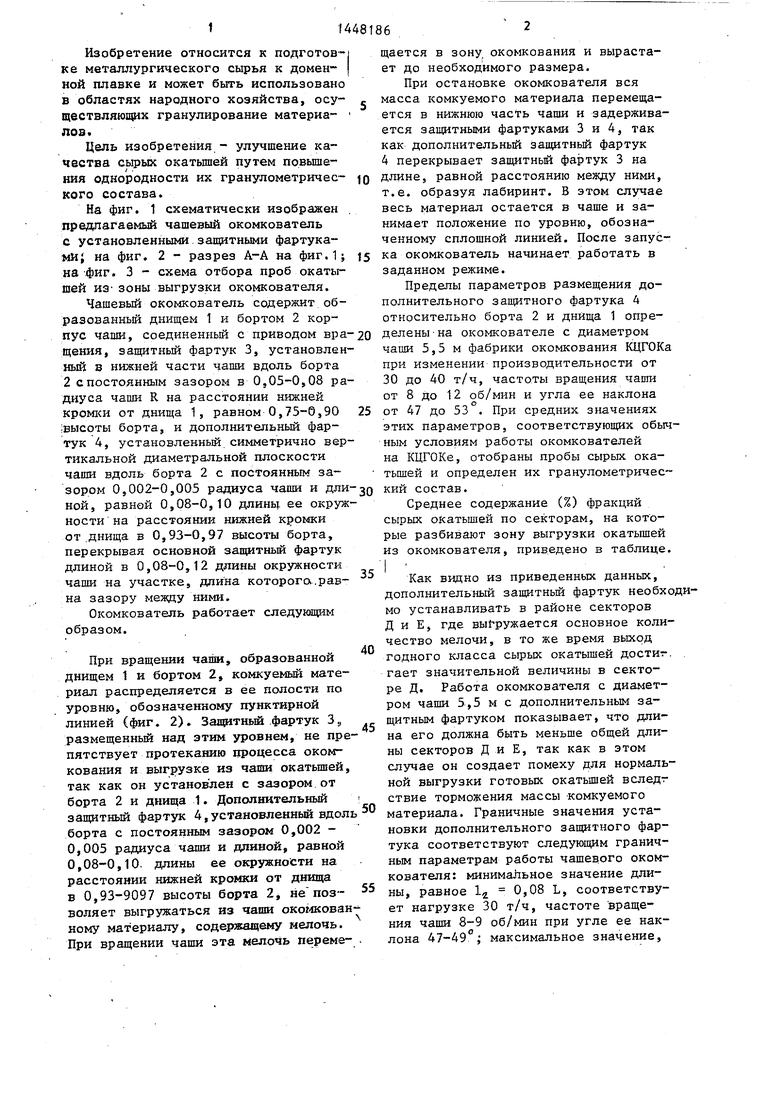

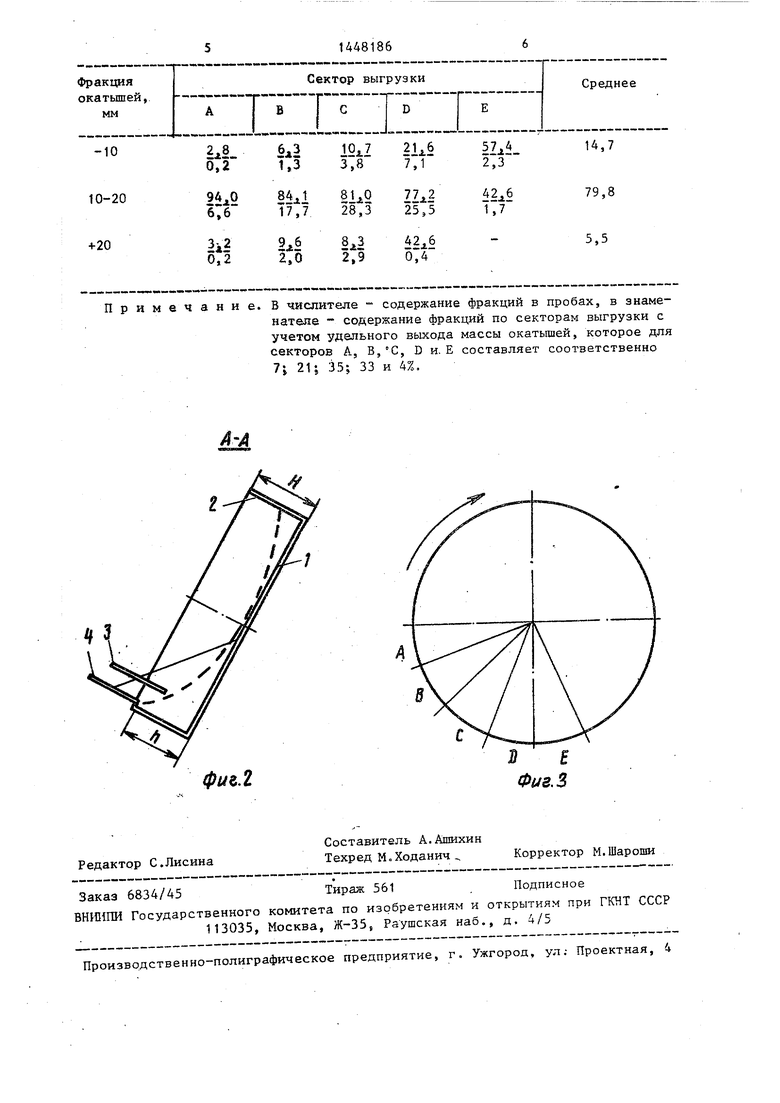

На фиг. 1 схематически изображен предлагаемый чашевый окомкователь с установленными.защитными фартуками} на фиг. 2 - разрез А-А на фиг.1; 15 ка окомкователь начинает работать в на фиг. 3 - схема отбора проб окаты заданном режиме. шей из- зоны выгрузки окомкователя. Пределы параметров размещения доЧашевый окомкователь содержит об- полнительного защитного фартука 4 разованньй днищем 1 и бортом 2 кор относительно борта 2 и днища 1 опре- пус чаши, соединенньй с приводом вра-20 делены-на окомкователе с диаметром щения, защитный фартук 3, установленный в нижней части чаши вдоль борта 2 с постоянным зазором в 0,05-0,08 радиуса чаши R на расстоянии нижней кромки от днища 1, равном 0,75-0,90 25 ;высоты борта, и дополнительный фартук 4, установленный симметрично вертикальной диаметральной плоскости чаши вдоль борта 2 с постоянным зазором 0,002-0,005 радиуса чаши и кий состав.

ной, равной 0,08-0,10 длинь; ее окруж- Среднее содержание (%) фракций ности на расстоянии нижней кромки

чаши 5,5м фабрики окомкования КЦГОКа при изменении производительности от 30 до 40 т/ч, частоты вращения чаши от 8 до 12 об/мин и угла ее наклона от 47 до 53 . При средних значениях этих параметров, соответствующих обыч ным условиям работы окомкователей на КЦГОКе, отобраны пробы сырых ока- тьш1ей и определен их гранулометричесот.днища в 0,93-0,97 высоты борта, перекрывая основной защитньй фартук длиной в 0,08-0,12 длины окружности чаши на участке, длина которога.рав- на зазору между ними.

Окомкователь работает следующим образом.

При вращении чаши, образованной днищем 1 и бортом 2, комкуемый материал распределяется в ее полости по уровню, обозначенному пунктирной линией (фиг. 2). Защитный фартук 3,, размещенный над этим уровнем, не препятствует протеканию процесса окомкования и выгрузке из чаши окатьшей, так как он установлен с зазором от борта 2 и днища 1. Дополнительный защитный фартук 4,установленный вдоль борта с постоянным зазором 0,002 - 0,005 радиуса чаши и длиной, равной 0,08-0,10. длины ее окружности на расстоянии нижней кромки от днища

35

40

45

50

сырых окатышей по секторам, на которые разбивают зону выгрузки окатышей из окомкователя, приведено в таблице.

I

Как видно из приведенных данных,

дополнительный защитньй фартук необхо мо устанавливать в районе секторов Д и Е, где выгружается основное количество мелочи, в то же время выход годного класса сырых окатышей достиг-, гает значительной величины в секторе Д. Работа окомкователя с диаметром чаши 5,5 м с дополнительным защитным фартуком показывает, что длина его должна быть меньше общей длины секторов Д и Е, так как в этом случае он создает помеху для нормальной выгрузки готовых окатьшей вследг ствие торможения массы -комкуемого материала. Граничные значения установки дополнительного защитного фартука соответствуют следующим граничным параметрам работы чашевого окомкователя: минимальное значение длив 0,93-9097 высоты борта 2, не поз- ы, равное 1 0,08 L, соответству- воляет выгружаться из чаши оког4кован- ет нагрузке 30 т/ч, частоте вращенил чаши 8-9 об/мин при угле ее наклона 47-49°; максимальное значение.

ному материалу, содержа.1дему мелочь. При вращении чаши эта мелочь перемещается в зону окомкования и вырастает до необходимого размера.

При остановке окомкователя вся масса комкуемого материала перемещается в нижнюю часть чаши и задерживается защитными фартуками 3 и 4, так как дополнительньй защитньй фартук 4 перекрывает защитньй фартук 3 на длине, равной расстоянию между ними, т.е. образуя лабиринт. В этом случае весь материал остается в чаше и занимает положение по уровню, обозначенному сплошной линией. После запуска окомкователь начинает работать в заданном режиме. Пределы параметров размещения дополнительного защитного фартука 4 относительно борта 2 и днища 1 опре- делены-на окомкователе с диаметром кий состав.

чаши 5,5м фабрики окомкования КЦГОКа при изменении производительности от 30 до 40 т/ч, частоты вращения чаши от 8 до 12 об/мин и угла ее наклона от 47 до 53 . При средних значениях этих параметров, соответствующих обычным условиям работы окомкователей на КЦГОКе, отобраны пробы сырых ока- тьш1ей и определен их гранулометричесСреднее содержание (%) фракций

5

0

5

0

сырых окатышей по секторам, на которые разбивают зону выгрузки окатышей из окомкователя, приведено в таблице.

I

Как видно из приведенных данных,

дополнительный защитньй фартук необходимо устанавливать в районе секторов Д и Е, где выгружается основное количество мелочи, в то же время выход годного класса сырых окатышей достиг-, гает значительной величины в секторе Д. Работа окомкователя с диаметром чаши 5,5 м с дополнительным защитным фартуком показывает, что длина его должна быть меньше общей длины секторов Д и Е, так как в этом случае он создает помеху для нормальной выгрузки готовых окатьшей вследг ствие торможения массы -комкуемого материала. Граничные значения установки дополнительного защитного фартука соответствуют следующим граничным параметрам работы чашевого окомкователя: минимальное значение , равное 1 0,08 L, соответству- ет нагрузке 30 т/ч, частоте вращенил чаши 8-9 об/мин при угле ее наклона 47-49°; максимальное значение.

равное 12

1 об/мин и

0,10 L, АО т/ч, 11 - 51-53°. Увеличение длины Ij сверх указанных размеров нарушает нормальную выгрузку готовых окатышей, что вьфажается в увеличении скорости скатывания их по разгрузочному лотку, а уменьшение - повышение выхода мелочи.

При установке дополнительного защитного фартука длину 1, основного защитного фартука можно уменьшить, так как дополнительный защитный фартук на своем участке выполняет роль основного - в момент остановки и запуска окомкователя он препятствует самопроизвольной выгрузке материала из чаши. Однако, поскольку они установлены на определенном расстоянии между собой, в этот зазор при остановках окомкователя вследствие растекания комкуемого материала происходит выброс материала. Для исключения этого явления основной защитный фартук перекрывает дополнительньй на длине, равной зазору между ними, т.е. а Ь. Ввиду того, что измерен- ньм нами угол естественного откоса смеси сырых окатышей с шихтой равен 35-42 при различном соотношении фракций, учитьшая кривизну дополнительного зaш iтнoгo фартука, угол между фартуками в этом случае составляет меньше 35-37°, что достаточно для защемления комкуемого материала между ними и предотвращения выброса.

Зазор между дополнительным защитным фартуком и бортом, равньй с 0,002-0,005 R, выбран исходя из следующих требований: минимальное значение зазора исключает трение между фартуком и бортом чаши, а максимальное значение - предел, при котором в сочетании с глубиной его установки не происходит выгрузка мелочи из чаши. Глубина установки дополнительного фартука в полости чаши, определяемая расстоянием нижней кромки до днища, равная h 0,93-0,97 Н, определена зондированием верха слоя комкуемого материала при различных параметрах работы чашевого окомкователя. При изменении критериальных параметров работы окомкователя нижняя кромка дополнительного защитного

186

фартука находится над уровнем комкуемого материала и не должна мешать процессу окомкования. Верхний предел h 0,97 Н соответствует

нагрузке

40 т/ч и углу наклона чаши 51-53 , нижний предел h 0,93 Н - нагрузке 30 т/ч и углу наклона чаши 47-49 .

В аналогичных условиях на фабрике окомкования КЦГОКа проведен сопоставительный анализ работы окомкователя с диаметром чаши 5,5 м с дополнительным защитным фартуком и без него

(прототип). Окомковывается шихта

следующего состава: смесь концентратов магнитного и обжигмагнитного обогащения крупностью 92,8 фракции 0,074 мм, 10,2% доломитизированного

известняка и 0,9% бентонита, влажность шихты колеблется в пределах 9,2-9,4%. Установка дополнительного защитного фартука позволяет снизить выход мелочи 10 мм из чашевого окомкователя с 10-15 до 6-9%, что с учетом эффективности грохочения роликового укладчика, равной 70-80%, позволяет уменьшить загрузку мелочи на обжиговую машину на 0,8-1,2%.

Формула изобретения

Чашевый окомкователь, содержащий образованный днищем и бортом корпус чаши, соединенньй с приводом враще

ния и снабженный защитным фартуком,

установленным в ее нижней части вдоль борта с постоянным зазором 0,05-0,08 радиуса ч,аши на расстоянии нижней

кромки от днища, равном 0,75-0,90 высоты борта, отличающийся

тем, что, с целью улучшения качества сырых окатышей путем повышения однородности их гранулометрического сое-

тана, окомкователь снабжен заглубленным в чашу дополнительным защитным фартуком, установленным симметрично вертикальной диаметральной плоскости чаши вдоль борта длиной,

равной 0,08-0,10 длины ее окружности, с перекрытием основного защитного фартука, имеющего длину 0,08-0,12, длины окружности чаши, при этом длина участка перекрытия равна зазору между ними.

Примечание. В числителе - содержание фракций в пробах, в знаменателе содержание фракций по секторам выгрузки с учетом удельного вькода массы окатьшей, которое для секторов А, В,°С, D и. Е составляет соответственно 7i 21; 35; 33 и 4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чашевый окомкователь | 1985 |

|

SU1245835A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Устройство для отбора окатышей из чашевого окомкователя | 1986 |

|

SU1435634A1 |

| Чашевый окомкователь | 1985 |

|

SU1307199A1 |

| Чашевой окомкователь | 1976 |

|

SU735649A1 |

| Чашевый окомкователь | 1986 |

|

SU1416838A2 |

| Чашевый окомкователь | 1985 |

|

SU1361192A1 |

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

| Чашевый окомкователь | 1987 |

|

SU1534076A1 |

| Способ получения окатышей в чашевых окомкователях | 1986 |

|

SU1375667A1 |

Изобретение относится к подготовке металлургического сырья к доменной плавке и может быть использовано в областях народного хозяйства, осзпцествляющих гранулирование материалов. Цель изобретения - улучшение качества сырых окатьппей путем повышения однородности их гралулометричес- кого состава. Чашевый окомкователь содержит образованный днищем 1 и бортом 2 корпуса чаши, соединенный с приводом вращения, защитный фартук 3, установленный в нижней части чаши, дополнительный фартук 4. Улучшение качества сырых окатьш1ей достигается за счет того, что окомкователь снабжен заглубленным в чашу дополнитель- ньы защитным фартуком, установленным симметрично вертикальной диаметральной плоскости чаши вдоль борта длиной, равной 0,08-0,10 длины ее окружности, с перекрытием основного защитного фартука, имеющего длину 0,08-0,12, при этом длина участка перекрытия равна зазору между .нини. 3 ил., 1 табл. с $ (Л с 00 сх а

фиъ.2

| Чашевый окомкователь | 1985 |

|

SU1245835A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-12-30—Публикация

1986-11-26—Подача