Изобретение относится к металлургии, в частности к разработке состава чугуна для деталей, работающих в условиях абразивного износа, например, дробеструйных сопел.

Цель изобретения - повышение износостойкости.

Выбор граничных пределов содержа- ния компонентов в чугуне предлагаемого состава обусловлен следующим.

Установлено, что введение бора способствует измельчению структуры, повышению прокаливаемости, образованию карбрборидов 7e(CE )g с высокой микротвердостью, что соответственно вызьшает увеличение износостойкости чугуна в условиях абразивного изнашивания.

При массовой доле бора менее 0,1% эффект повьшения износостойкости не отмечается вследствие малоощутимого количества карбоборидов, а также большого количества остаточного аус- тенита. При массовой доле бора более

0,4% не наблюдается сколько-нибудь значительный рост износостойкости, что обусловлено выкрашиванием карбидов из мартенситной матрицы, образующейся в поверхностном слое в процессе абразивного изнашивания.

Введение бора должно производиться в хорошо раскисленный металл. Это связано с тем, что бор, как сильный окислитель, соединяется с кислородом и переходит в шлак, не оказывая, таким образом, эффективного воздействия на специальные свойства чугуна.

Раскисление сплава достигается вводом в чугун алюминия. При массовой доле алюминия менее 0,0 ;% эффективность влияния бора резко снижается из-за недостаточной раскисленности чугуна.

При повышении массовой доли алюминия более 0,1% не обнаруживается эффект повышения износостойкости, достигается максимальное воздействие добавки бора.

(Л

О)

со

СП

to

При массовых до.аях меди и j-iapraH™ ца меньших, чем нижний предел леги- рования, 33 матрице чугуна обнар пкива- ются продукчъ распада аустенита, что сншкс1ет износо.стойкость сплава ,

Увеличение массовой доли марганца эьше 3,3%. приводит к значительной стабилизации аустенита и, соответственно, снижению износостойкости из-за затруднения превращения У- -7 ,г.(мартен- сит деформации) в процессе изнашивания.

Увеличение массовой доли меди более 2,3% приводит к снижению износостойкости чугунов вследствие большой неоднородности в структуре из-за ста- билизирзлощего влияния ее на аустенит и затруднения процесса -превращения аустенита в мартенсит.деформации.

Никель .относится к элементам, .наиболее сильно стабилизирующим аустенит. Поэтому увеличение его содержания свыше 2,1% приводит к образованию более стабильной аустенитной матрицы, 25 что снижает износостойкость сплава С эко.1скичеекпй точки з-рения также п(;.лсс:.-сбъ- к C. низкое содержаHu:ii НпиёЛ :

Ujjsi сс дяряани- Г.-чс f:j. , не дос гигзвтся дЮлуче; -& гюлги: аустенитной матрипьк

20

30

(

У легюд - один из о с.-д,-.г;Hi.а компо- HeHTOBj определяют ни ксличество аа-- износоцтойкс й кар;л-1дной фазы, При содержаЕШи его 1-;гнес /.,7% износостойкость чугул. т сн:;-:уг:ается из-за недостаточного кол;- :ч с гва карбядо:.:ь При содерлсанни его болеа 3,23; наблю-- дается снижение ударной гяз;«ост-и чугуна, его охрупчивание и, как следствие; СИ иже ние из но сое той к о с ти

Хром стабилизирует карбиды в , стру:;тупе чуг уна, повышает их твердость делает lix гЪлее изпососгой- кшмип Xpoi в чугунах приведен1)..ых составов присутствует в Kapeiyiax цемен- титного типа я тр1;гояаль: ых карбидах Me-f С 5 .причем последние - более твердые и износостойкие. При со-- держании хрома менее в структуре чугуна наблюдаются железохромис- тые Карбида преимуудествекке цемсн-

титного типа, .соответственно понижена износостойкость чугуна. При содержании хрома более 10,0% -снижается ударная- вязкость чугуна, роста износостойкости не наблюдается.

Пределы легирования кремния обус- лов.лены влиянием его на устойчивость аустенита. Он способствует получению в матрице сплава менее износостойких продуктов распада аустенита. Нижний предел легирования обусловлен техническими трудностями получения чугуна более чистого по кремнию. При со5

0

0

( держании кремния выше 0,4% в структуре могут наблюдаться отдельные участки продуктов распада аустенита, снижающих износостойкость чугуна.

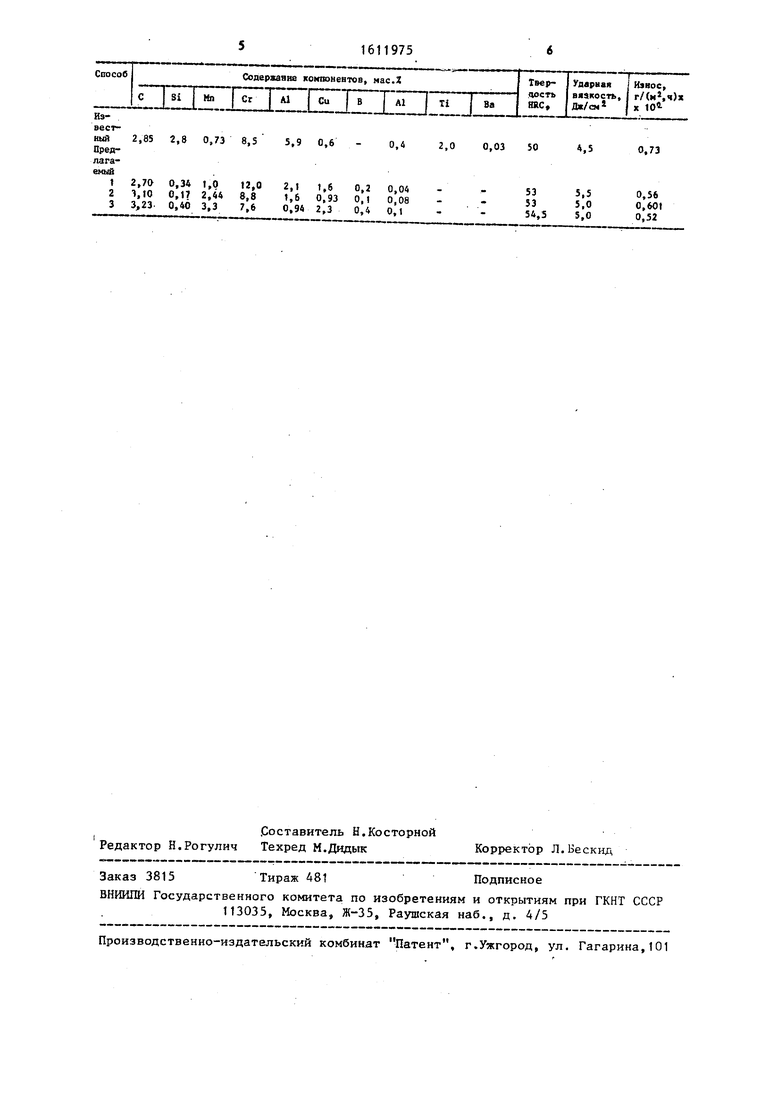

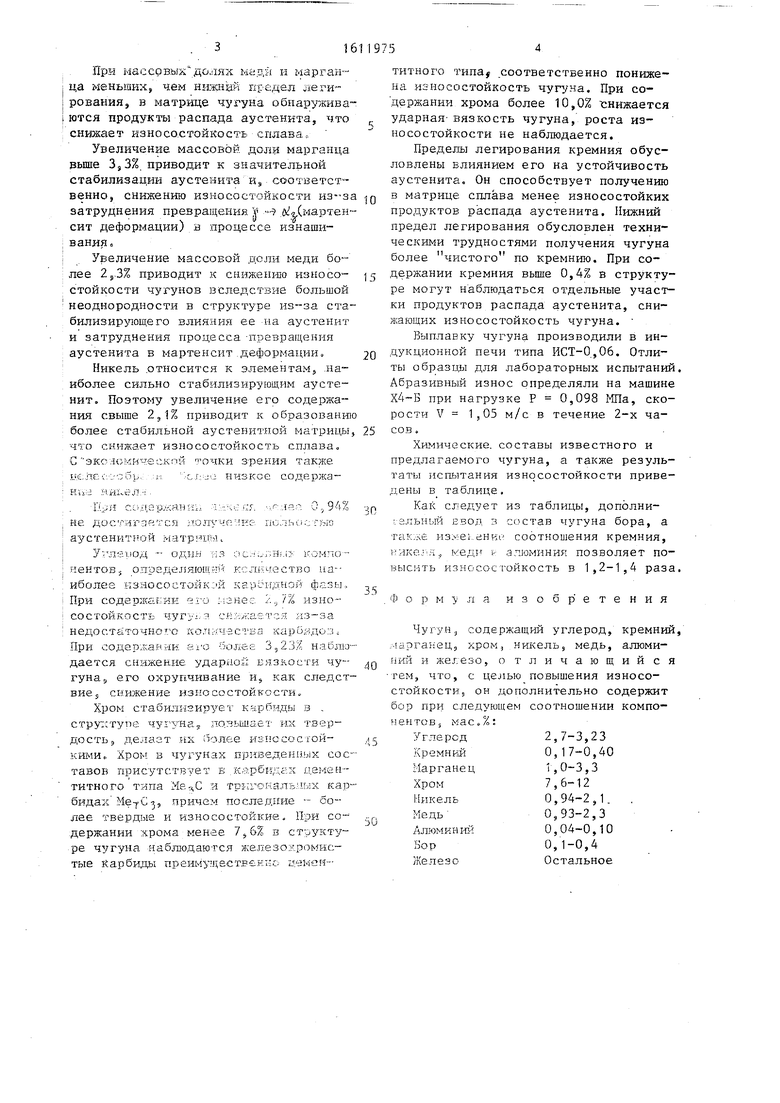

Выплавку чугуна производили в индукционной печи типа ИСТ-0,06. Отлиты образп. для лабораторных испытаний. Абразивный износ определяли на машине при нагрузке Р 0,098 МПа, скорости V 1,05 м/с в течение 2-к часов .

Химические, составы известного и предлагаемого чугуна, а также результаты испытания износостойкости приведены в таблице.

Как следует из таблицы, дополни- й.пьн.)М Евод 3 -состав чугуна бора, а так;ке изу-ei. ение соотношения кремния, с як&у-Пу -1- алюминия позволяет по- износостойкость в 1,2-1,4 раза.

0

зобр етения

Ф о р м у л а

Чугун, содержащий углерод, кремний, .шргакец, хром, никель, медь, алюминий и жегезо, отличающийся - гем, что, с целью повышения износостойкости, он дополнительно содержит бор при следующем соотношении компонентов j маСо%:

2,7-3,23 0,17-0,40 1,0-3,3 7,6-12 0,94-2,1. .

.У г.лерод

Кремний

Марганец

Хром

Никель

Медь

Алюмин 1-ш

Вор

Железо

0,93-2,3 0,04-0,10 0,1-0,4 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| Чугун | 1988 |

|

SU1708911A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

| Чугун | 1989 |

|

SU1687640A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2039840C1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

Изобретение относится к металлургии и может быть использовано при производстве дробеструйных сопел. Цель изобретения - повышение изностойкости. Чугун содержит, мас.%: C 2,7-3,23

SI 0,17-0,4

MN 1-3,3

CR 7,6-12

CU 0,93-2,3

NI 0,94-2,1

AL 0,04-0,10

B 0,1-0,4

FE остальное. Дополнительный ввод в состав чугуна бора и изменение в нем соотношения SI, NI и AL позволяет повысить износостойкость в 1,2-1,4 раза. 1 табл.

| Чугун | |||

| Устройство для тушения пожара, автоматически приводимое и действие при замыкании тока в сигнализационной цепи | 1927 |

|

SU7769A1 |

| Чугун | 1985 |

|

SU1268632A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1989-12-13—Подача