Изобретение относится к способам получения железных покрытий путем термораспада железооргаНических соединений в газовой фазе.

Покрытия предназначены для защиты корпусов морских судов, аппаратов, машин и механизмов, работающих в среде морской воды и сильно разбавленных растворов кислот. Изобретение может использоваться также для антикоррозионной защиты стальных деталей автомобилей, тракторов и других машин и механизмов.

Цель изобретения - повышение плотности, износо- и коррозионной стойкости.

По предлагаемому способу железные покрытия получают термическим разложением алкилпроизводных силилферроцена при температуре подложки 600-80)С и пониженном давлении.

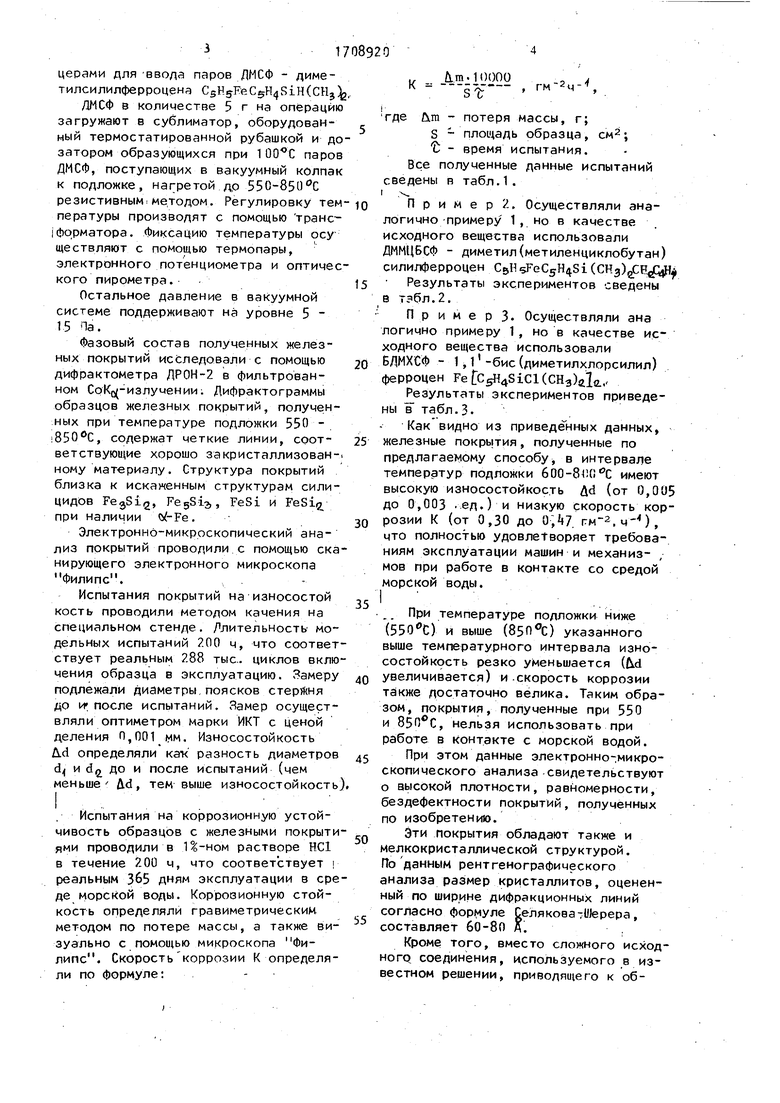

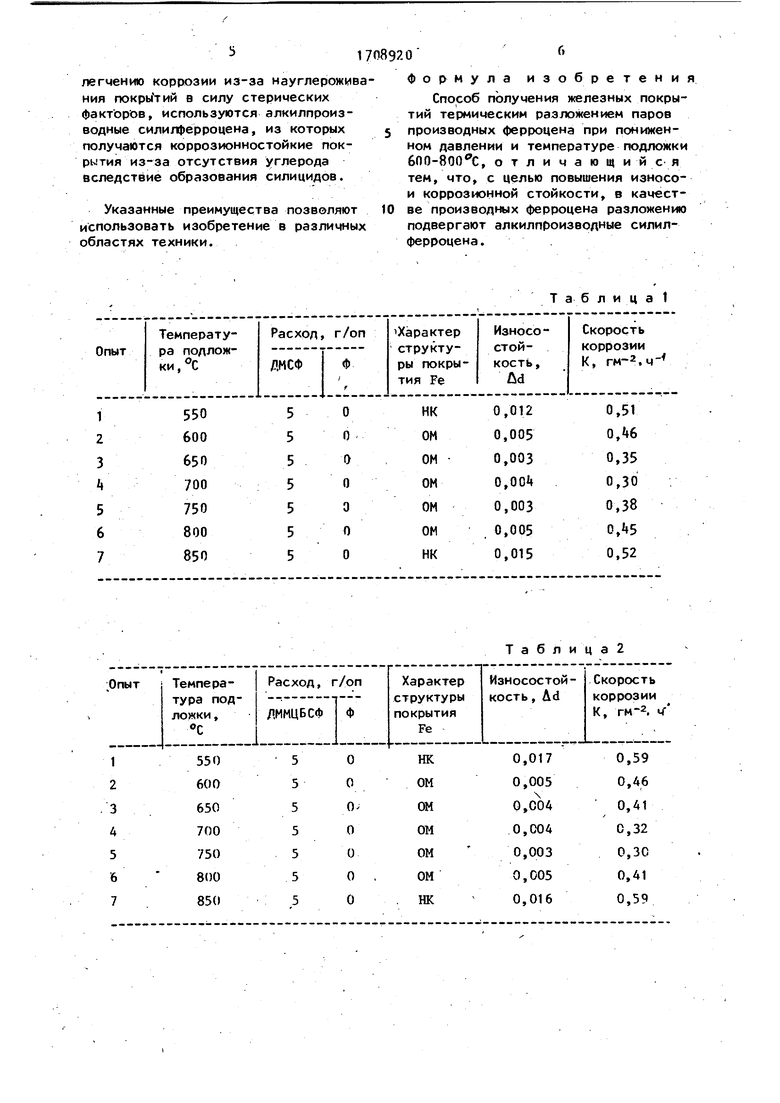

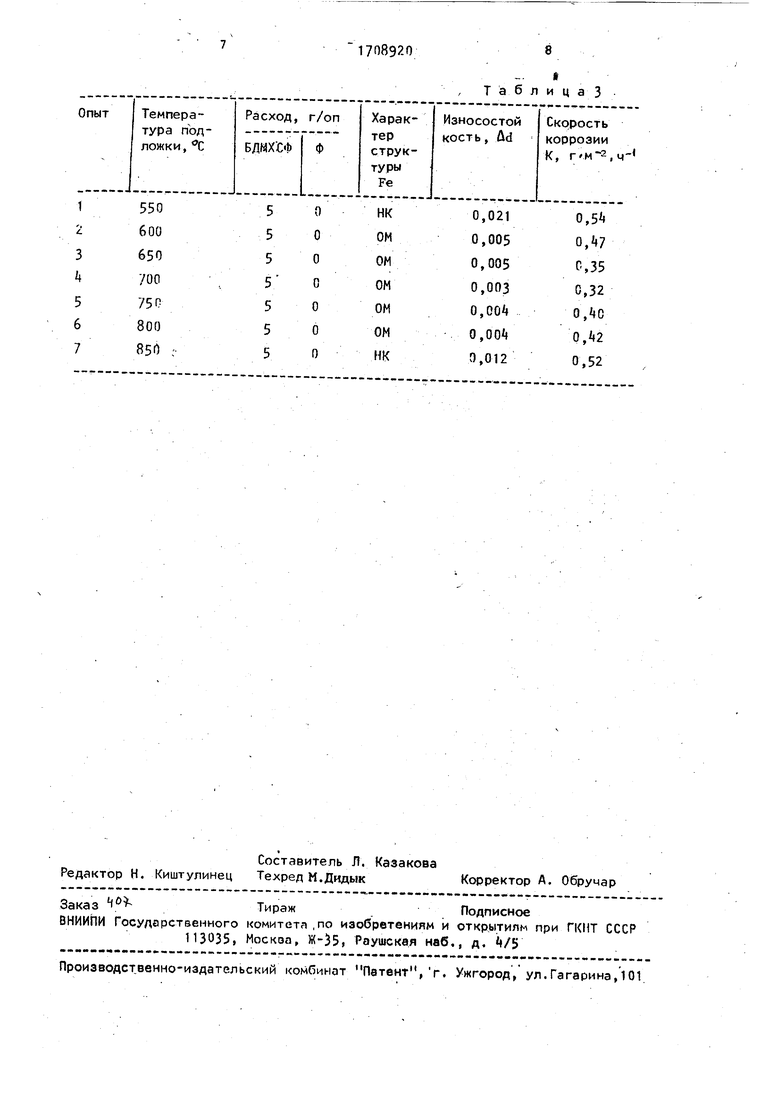

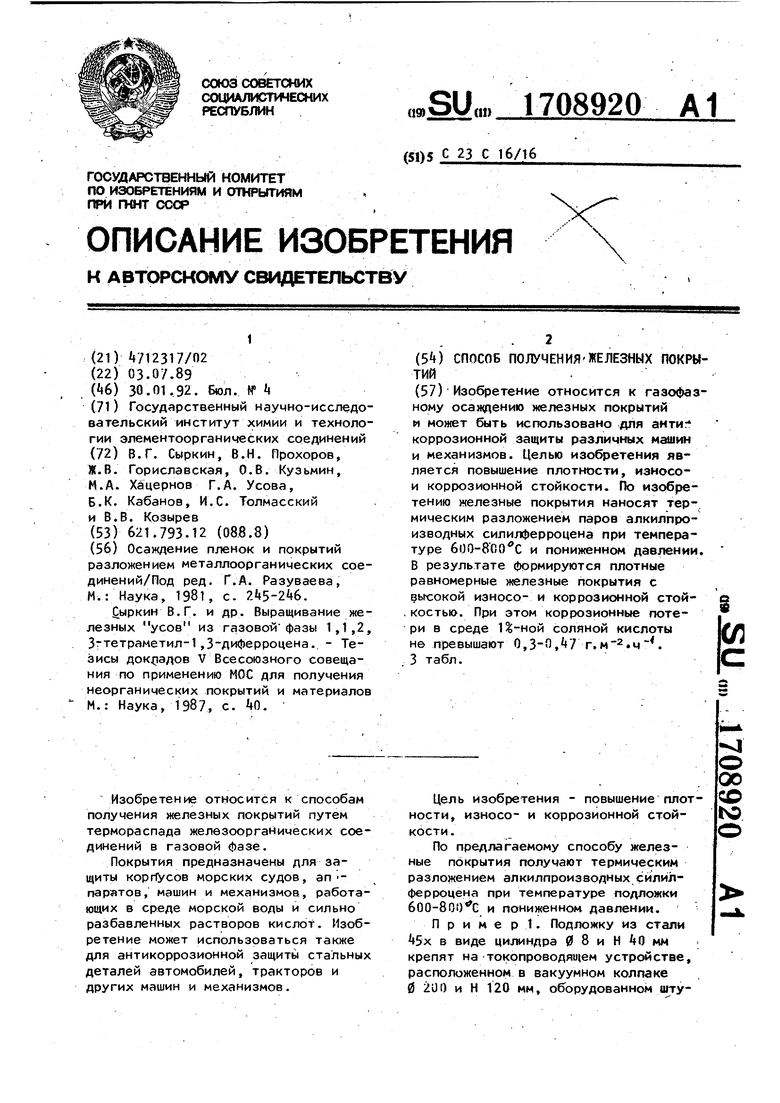

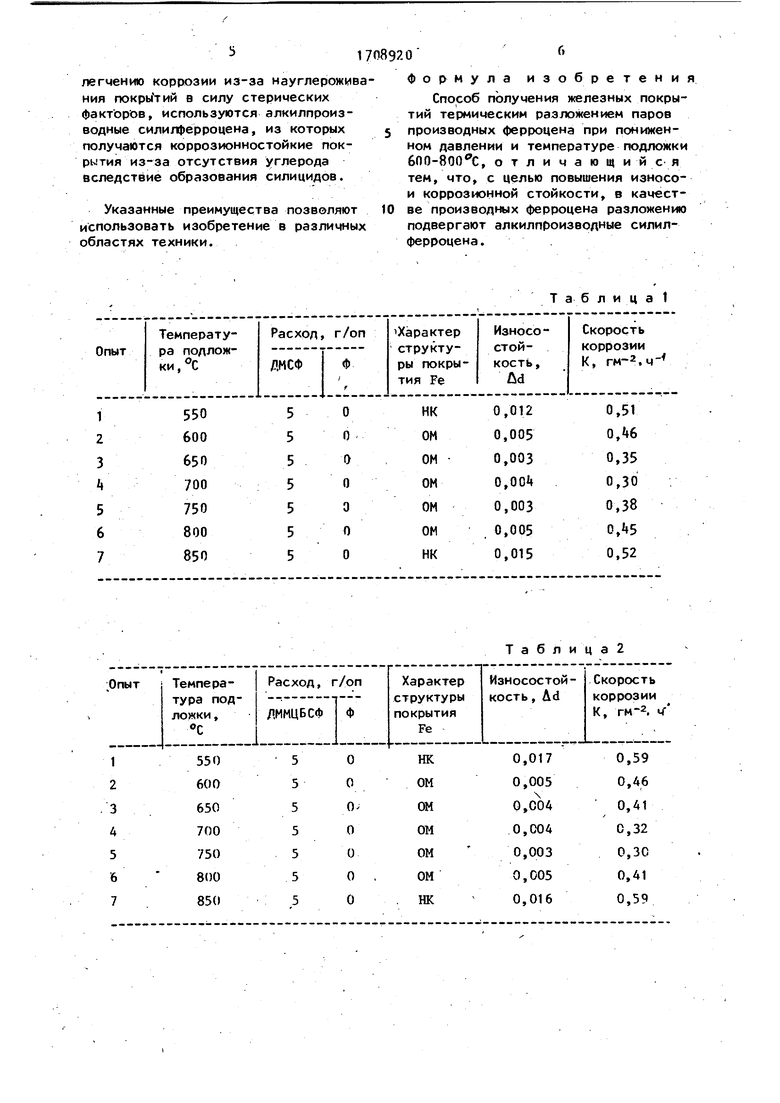

Приме р 1. Подложку из стали 5х в виде цилиндра 0 8 и И АО мм крепят на токопроводящем устройстве, расположенном в вакуумном колпаке 0 200 и Н 120 мм, оборудованном штуцерами для ввода паров ДМСФ - диметилсилилферроцена CsHjFeCgH SiHCCHj ДМСФ в количестве 5 г на операцию загружают в сублиматор, оборудованный термостатированной рубашкой и до затором образующихся при паров ДМСФ, поступающих в вакуумный колпак к подложке, нагретой до 550-850 с резистивным методом. Регулировку тем пературы производят с помощью транс (форматора. Фиксацию температуры осу ществляют с помощью термопары, электронного потенциометра и оптичес кого пирометра. Остальное давление в вакуумной системе поддерживают на уровне 5 15 Па. фазовый состав полученных железных покрытий исследовали с помощью дифрактометра ДРОН-2 в фильтрованном СоКо(ИЗлучении; Дифрактограммы образцов железных покрытий, полученных при температуре подложки 530 |850 С, содержат четкие линии, соответствующие хорошо за кристаллизованному материалу. Структура покрытий близка к искаженным структурам силицидов , FegSij, FeSi и FeSig при наличии . Электронно-микроскопический анализ покрытий проводили с помощью ска нирующего электронного микроскопа Филипс. Испытания покрытий на износостой кость проводили методом качения на специальном стенде. Длительность модельных испытаний 200 ч, что соответ ствует реальным 288 тыс. циклов вклю чения образца в эксплуатацию. Замеру подлежали диаметры,поясков стерЛня до И после испытаний. Замер осуществляли оптиметром марки ИКТ с ценой деления П,П01 мм. Износостойкость A.d определяли ках разность диаметро d и d до и после испытаний (чем меньше ud, тем выше износостойкост Испытания на коррозионную устойчивость образцов с железными покрыт ями проводили в 1%-ном растворе НС1 в течение 200 ч, что соответствует реальным Зб5 дням эксплуатации в ср де морской воды. Коррозионную стойкость определяли гравиметрический методом по потере массы, а также ви зуально с помощью микроскопа Филипс. Скоростькоррозии К определя ли по формуле: u.m. 10000 К ---TjT где Лга - потеря массы, г; S - площадь образца, С - время испытания. Все полученные данные испытаний сведены в табл.1. . П р и м е р 2. Осуществляли анаогично примеру 1, но в качестве исходного вещества использовали ДММЦБСФ - диметил{метиленциклобутан) силилферроцен C9H5FeC5H(Si ( Результаты экспериментов сведены в .2. П р и м е р 3. Осуществляли ана огично примеру 1, но в качестве исходного вещества использовали БЛМХСФ - 1,1-бис(диметилхлорсилил) ферроцен FerCsH4SiCl(CH3)alc.. Результаты экспериментов приведены табл.3. . Как видно из приведённых данных, железные покрцтия, полученные по предлагаемому способу, в интервале температур подложки 600-84U C имеют высокую износостойкость fld (от 0,005 до 0,003 ..ед.) и низкую скорость коррозии К (от 0,30 до 0,7, гм-г.ч-М, что полностью удовлетворяет требованиям эксплуатации машин и механизмов при работе в контакте со средой морской воды. I ; При температуре подложки ниже (53 О С) и выше () указанного выше температурного интервала износостойкость резко уменьшается (ud увеличивается) и -скорость коррозии также достаточно велика. Таким образом, покрытия, полученные при 550 и , нельзя использовать при работе в контакте с морской водой. При этом данные электронно-микроскопического анализа свидетельствуют о высокой плотности, равномерности, бездефектности покрытий, полученных по изобретению. Эти покрытия обладают также и мелкокристаллической структурой. По данным рентгенографического анализа размер кристаллитов, оцененный по ширине дифракционных линий согласно формуле Селякова-Шерера, составляет 60-80 А. . Кроме того, вместо сложного исходного соединения, используемого в известном решении, приводящего к облегчению коррозии из-за науглерожи ния покрытий в силу стерических факторов, используются алкилпроизводные силилферроцена, из которых получаются коррозионностойкие покрытия из-за отсутствия углерода вследствие образования силицидов. Указанные преимущества позволяют использовать изобретение в различны областях техники. формула изобретения Способ получения железных покрытий термическим разложением паров производных ферроцена при пониженном давлении и температуре подложки бПО-ВОО С, отличающийся тем, что, с целью повышения износои коррозионной стойкости, в качестве производных ферроцена разложению подвергают алкилпроизводные силилферроцена..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО МЕТАЛЛСОДЕРЖАЩЕГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2061789C1 |

| Многослойное износостойкое покрытие на стальной подложке | 2020 |

|

RU2759163C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

| Способ повышения износостойкости и антикоррозионных свойств изделий из стали | 2021 |

|

RU2764041C1 |

| Способ получения композиционных покрытий никель-бор | 1989 |

|

SU1664877A1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| Способ ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов | 2015 |

|

RU2612113C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2415199C1 |

| Способ вакуумного нанесения слоистых покрытий комбинацией методов электроискрового легирования и катодно-дугового испарения и устройство для его осуществления (варианты) | 2022 |

|

RU2797563C1 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

Изобретение относится к газофазному оса}кдению железных покрытий и может быть использовано для анги:* коррозионной защиты различных маиин и механизмов. Целью изобретения является повышение плотности, износо- и коррозионной стойкости. По изобретению железные покрытия наносят тер-, мическим разложением паров алкилпро- изводных силилферроцена при температуре 600-8'00*С и пониженном давлении. В результате формируются плотные равномерные железные покрытия с высокой износо- и коррозионной стойкость». При этом коррозионные потери в среде 1^-ной соляной кислоты не превышают 0,3-0,'*7 г.м'^.ч'*. 3 табл.

Таблица 1

ТаблицаЗ

Авторы

Даты

1992-01-30—Публикация

1989-07-03—Подача