Изобретение относится к машиностроению и металлообрабатывающей промышленности. . .

Известен способ изменения химического состава поверхностных слоев твердых тел путем диффузионного насыщения при повышенной температуре (химико-термическая обработка). Существенным недостатком этого способа является ограничение скорости процесс са диффузионными константами, необходимость использования энергоемкого оборудования, длительность процесса. Ленный способ не позволяет из§ирательно создавать модифицированные участки на поверхности деталей (режущая кромка резца, подпятники осей

вращения после их финишной обработки и т.п.) с целью упрочнения изделий и инструмента.

Наиболее близким к предлагаемому по технической сущности, является способ электродуговой наплавки, при котором на поверхности изделия при зажи- . гании электрической дуги путем расплавления лигатурного электрода или нанесенных на поверхность ферросплавов получают дополнительный поверхностный слой.

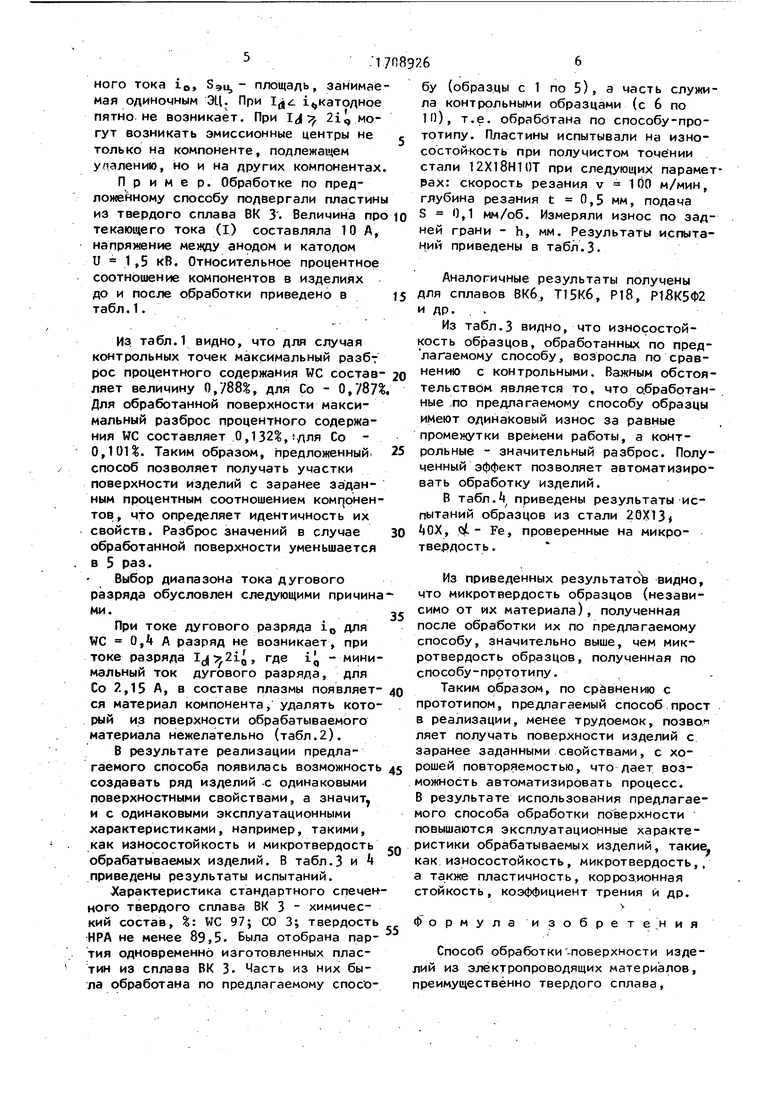

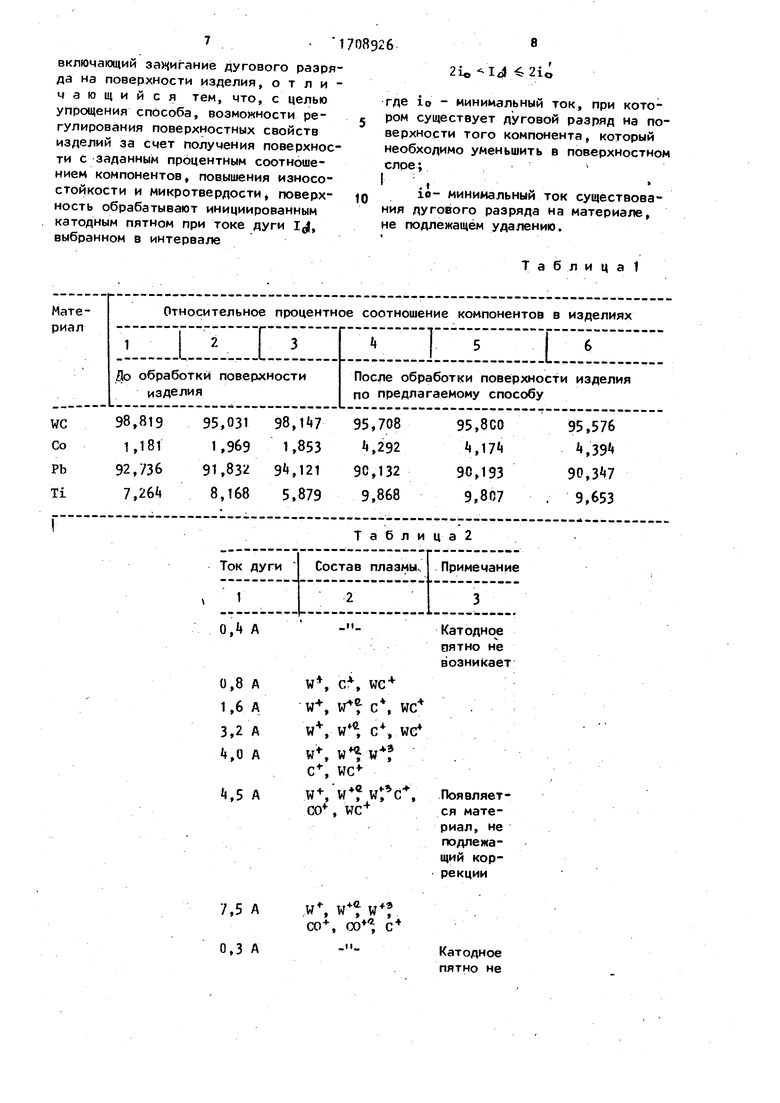

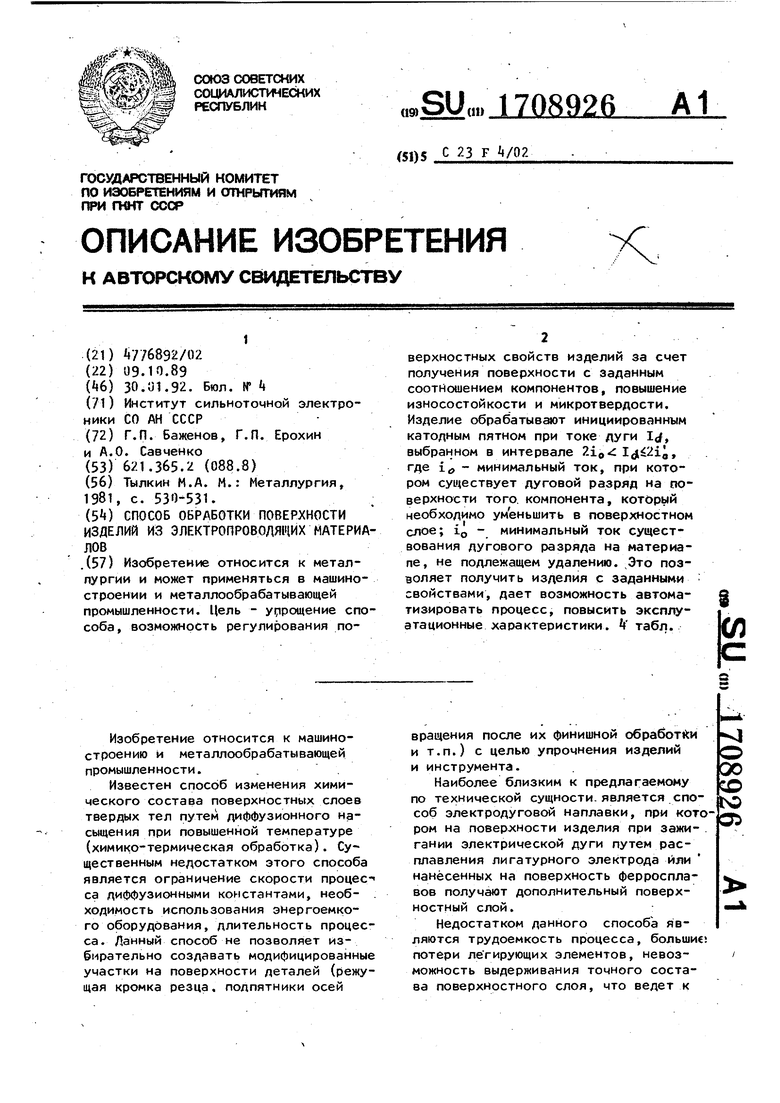

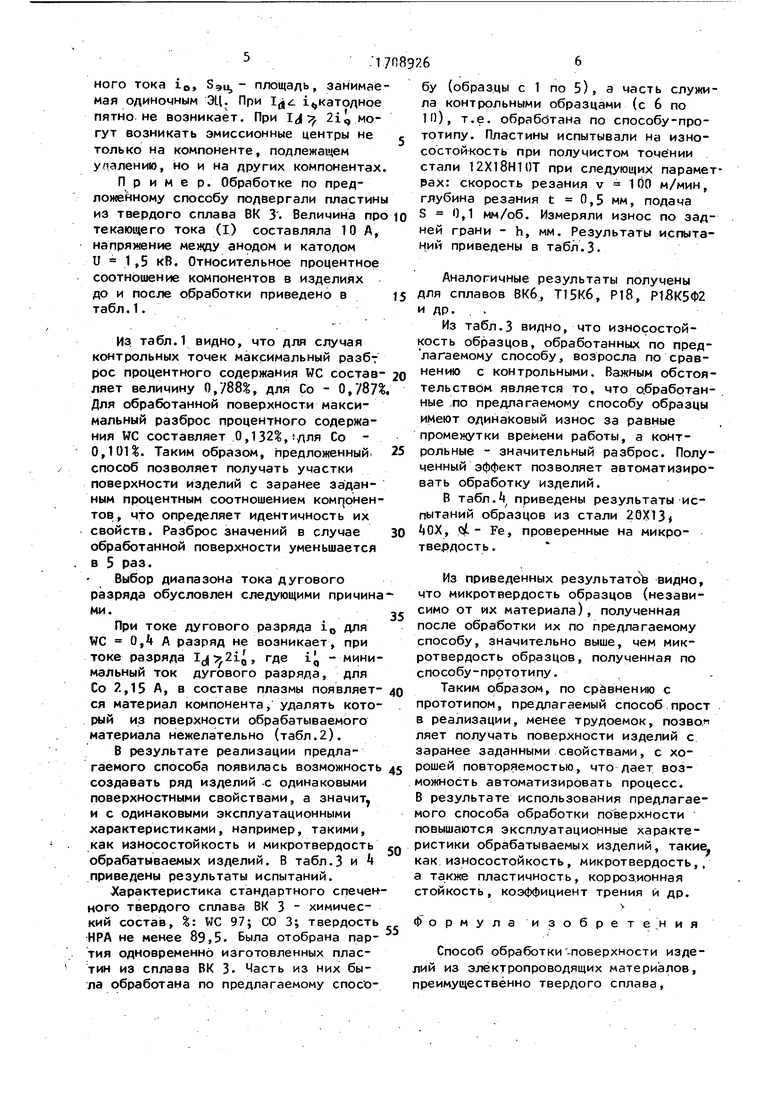

Недостатком данного способа являются трудоемкость процесса, большие; потери легирующих элементов, невозможность выдерживания точного состава поверхностного слоя, что ведет к изменениям характеристик измененного слоя как в объеме, так и по поверхности. Целью изобретения является упрощение способа, возможность регулирования поверхностных свойств изделий за счет получения повер1хности с заданным процентным соотношением компо нентов, повышение износостойкости и микрртвердости. Указанная цель достигается тем, что в известном способе обработки поверхнасти электропроводящих материалов, преимущественйо твердого сплава, согласно изобретению поверткость изделия обрабатывают инициированным катодным пятном при токе дуги , выбранном в интервале 2i,, где io - Минимальный ток, при котором существует дуговой раз ряд На;поверхности трго компонен та , который необходимо уменьшить в поверхностном слое изделия; ми .Нимальный ток существования дугово.го разряда на материале, не подлежа щем удалению. В момент инициирования катодного пятна при Ij;j,2io возникает один эмиссионный центр (ЭЦ), который пос тавляет в разрядный промежуток плаз ,му, состоящую из ионов, электронов, а также нейтральных частиц. После его гибели эмиттированная им плазма открывается от поверхности.и, приобретая положительный потенциал, стимулирует возникновение новогю эмиссионного центра.При этом двойной слой между плазмой первого ЭЦ и катодой становится двойным слоем межд плазмой первого ЭЦ и нового ЭЦ. По мере расширения плазмы вновь возник ющего ЭЦ слой деформируется и приоб ретает сферическую геометрию, а поток ионов из плазмы первичного ,ЭЦ фокусируется в слой плазмы второго ЭЦ, что приводит к нагреву плазмы. Количество ионов, поступающих из плазмы Отработавшего ЭЦ в плазму р ботающего ЭЦ, равно , -; ма сса эле кт рон а; где m (Ч; масса иона; время жизни эмиссионного центра; заряд иона; заряд электрона. Чем больше UN(, тем эффективнее нагрев плазмы, что увеличивает энер.гию частиц. Между коэффициентом электропереноса К и величиной минимального тока io также существует связь. Чем меньше минимальный ток, тем большее количество эмиссионных центров возникает на поверхности обрабатываемого изделия и, следовательно, большее количество материала удаляется с поверхности за единицу времени. Известно, что to соединения двух элементов меньше величины i каждого из этих элементов, входящих в состав этого соединения. Следовательно, эмиссионные центры в первую очередь будут возникать на поверхности соединений и их количество зависит от величины протекающего через обрабатываемое изделие (катод) тока. Унос материала катода зависит от величины ми-; нимального тока разряда. 1, + fc (3) . т ж t. , J/ Ij.t гдеЛК; j- масса, уносимая ионами; ДКт - масса, уносимая нейтральными частицами; Ijj - ток разряда, равный 2ni, где п - количество эмиссионных центров; t - время существования разряда. Так как катодное пятно преимущественно функционирует на материалах с малой величиной 1в, то происходит избирательный унос элементов, входящих в состав поверхности. Регулируя время функционирования катодного пятна, можно достичь необходимого соотношения компонентов в поверхностных слоях катода и таким образом получить поверхности обрабатываемых изделий с заданными одинаковыми свойствами. Число эмиссионных центров зависит от тока разряда и величины минимального тока материалов, входящих в состав катода Уровень протекающего через деталь Тока не должен превьшать значение (S/Sgu,), где S - площадь, занятая компонентом с величиной мин(«1альS u, площадь, занимае ного тока LO, мая одиночным ЭЦ. При 1 1,,катодное пятно не возникает. При : 21 могут возникать эмиссионные центры не только на компоненте, подлежащем удалению, но и на других компонентах Пример. Обработке по предломданному способу подвергали пластины из твердого сплава ВК 3. Величина про текающего тока (I) составляла 10 А, напряжение между анодом и катодом и 1,5 кВ. Относительное процентное соотношение компонентов в изделиях до и после обработки приведено в табл.1. ИЗ. табл.1 видно, что для случая контрольных точек максимальный разбт 0ОС процентного содержания WC составляет величину 0,788%, для Со - 0,787Х Для обработанной поверхности максимальный разброс процентного содержания WC составляет 0,132,.для Со 0,101%. Таким образом, предложенный способ позволяет получать участки поверхности изделий с заранее заданным процентным соотношением KOMqoHeHсвойств. Разброс значений в случае обработанной поверхности уменьшается в 5 раз. Выбор диапазона тока дугового разряда обусловлен следующими причина При токе дугового разряда io для WC 0, А разряд не возникает, при токе разряда , где i|, -минимальный ток дугового разряда, для Со .,15 А, в составе плазмы появляется материал компонента, удалять который из поверхности обрабатываемого материала нежелательно (табл.2). В результате реализации предлагаемого способа появилась возможность создавать ряд изделий -с одинаковыми поверхностными свойствами, а значит и с одинаковыми эксплуатационными характеристиками, например, такими, как износостойкость и микротвердость обрабатываемых изделий. В табл.3 и k приведены результаты испытаний. (арактеристика стандартного спечен ного твердого сплава ВК 3 химический состав, %: WC 97; СО 3; твердость НРА не менее 89,5. Была отобрана партия одновременно изготовленных пластин из сплава ВК 3. Часть из них была обработана по предлагаемому спосо.1 66 бу (образцы с 1 по 5), а часть служила контрольными образцами (с 6 по 1П), т.е. обраббтана по способу-прототипу. Пластины испытывали на износостойкость при получистом точении стали 12Х18Н1()Т при следующих параметрах: скорость резания v 100 м/мин, глубина резания t 0,5 мм, подача S 0,1 мм/об. Измеряли износ по задней грани - h, мм. Результаты испытаний приведены в табл.3. Аналогичные результаты получены для сплавов ВКб, Т15К6, Р18, Р1вК5Ф2 и др. . . Из табл.3 видно, что износостойкость образцов, обработанных по предлагаемому способу, возросла по сравнению с контрольными. Ванным обстоятельством является то, что обработанные ,по предлагаемому способу образцы имеют одинаковый износ за равные промежутки времени работы, а контрольные - значительный разброс. Полученный эффект позволяет автоматизировать обработку изделий. В табл. приведены результаты испытаний образцов из стали 20X13 ЦОХ, - Fe, проверенные на микротвердость. Из приведенных результатов видно, что микротвердость образцов (независимо от их материала), полученная после обработки их по предлагаемому способу, значительно выше, чем микротвердость образцов, полученная по способу-прртотипу. , Таким образом, по сравнению с прототипом, предлагаемый способ прост в реализации, менее трудоемок, позво.п ляет получать поверхности изделий с заранее заданными свойствами, с хорошей повторяемостью, что дает возможность автоматизировать процесс. В результате использования предлагаемого способа обработки по верхности повышаются эксплуатационные характеристики обрабатываемых изделий, такие, как износостойкость, микротвердость,, а также пластичность, коррозионная стойкость, коэффициент трения и др. (формула изобрете ния Способ обработки-поверхности изделий из электропроводящих материалов, преимущественно твердого сплава.

включающий за нигание дугового разряда на поверхности изделия, отличающийся тем, что, с целью упрощения способа, возможности регулирования поверхностных свойств изделий за смет получения поверхности с заданным процентным соотношением компонентов, повышения износостойкости и микротвердостиj поверхность обрабатывают инициированным катодным пятном при токе дуги 1, выбранном в интервале

где 1о - минимальный ток, при котором существует дуговой разряд на поверхности того компонента, который необходимо уменьшить в поверхностном слре;

I ,

10- минимальный ток существования дугового разряда на материале, не подлежащем удалению.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2386705C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МАТЕРИАЛА ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2011 |

|

RU2478141C2 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ЛОПАТКИ КОМПРЕССОРА ГТД | 2009 |

|

RU2430992C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ НЕСАМОСТОЯТЕЛЬНОГО ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА ВТ1-0 | 2010 |

|

RU2434075C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ НЕСАМОСТОЯТЕЛЬНОГО ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ ТИТАНОВЫХ СПЛАВОВ ВТ6 И ВТ16 | 2010 |

|

RU2434074C1 |

Изобретение относится к металлургии и может применяться в машиностроении и металлообрабатывающей промышленности. 1(ель - упрощение способа, возможность регулирования поверхностных свойств изделий за счет получения поверхности с заданным соотношением компонентов, повышение износостойкости и микротвердости. Изделие обрабатывают инициированным катодным пятном при токе дуги Ij, выбранном в интервале 2io*: I<ji2ii, где 1„ - минимальный ток, при котором существует дуговой разряд на поверхности того, компонента, который необходимо уменьшить в поверхностном слое; IQ - минимальный ток существования дугового разряда на материале, не подлежащем удалению. ,Это позволяет получить изделия с заданныни свойствами, дает возможность автоматизировать процесс, повысить эксплуатационные характеристики, k' табл.

W, С, we- , с, we- W, w, с, we

W, w c, ,

CO, we

«- W

W J 1 СО с

СО

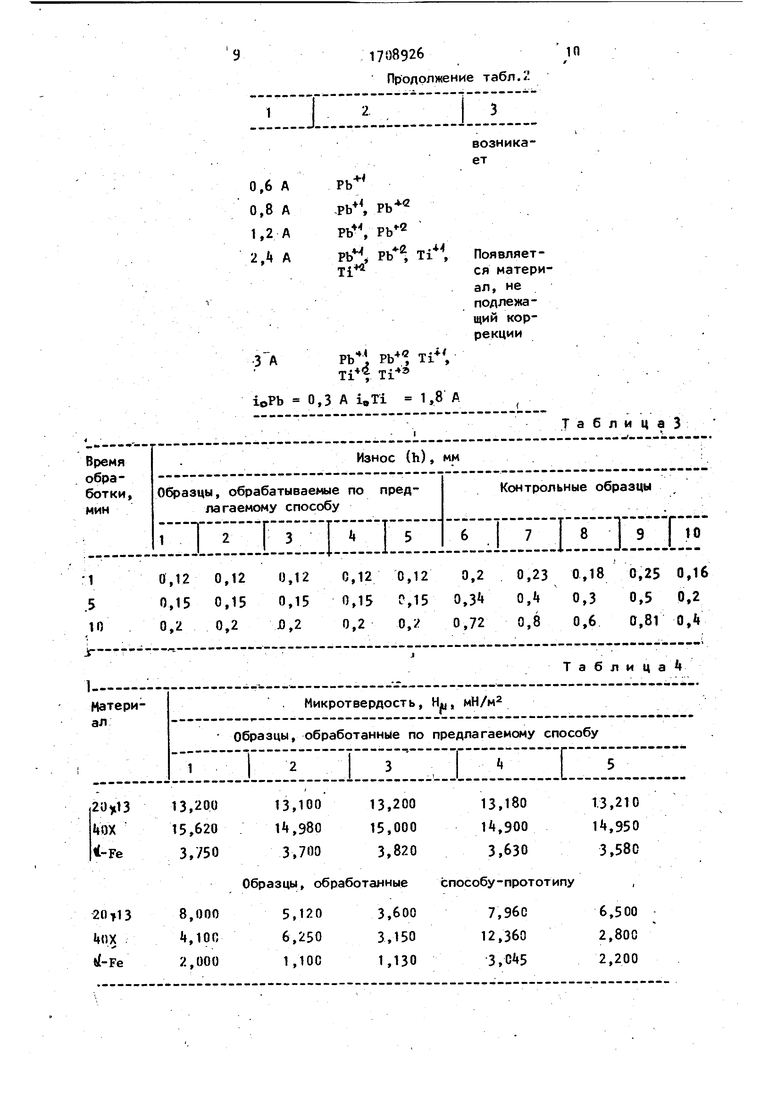

Т а б л и ц а 2

пятно не возникает

Появляется материал, не подлежащий коррекции

Катодное пятно не

| Тылкин М.А | |||

| М.: Металлургия, 1981, с | |||

| Шпалорезный станок | 1921 |

|

SU530A1 |

Авторы

Даты

1992-01-30—Публикация

1989-10-09—Подача