XI

о

00

сл

тановленную на ванне покрытия или вне ее, и досыпают кусочками 5 цветного металла до заполнения обечайки 2. В процессе растворения токоподвод к столбу металла осуществляется как от контактных элементов, удлиненных гибкими наконечниками 19, так и от внутренних поверхностей обечайки 2, т.е. равномерно по всей высоте вктйвиого элемента, включая его верхний участок. Пополнение запаса металла, убывающего за счет растворения активного элемента, с одновременным восстановлением контактных давлений до первоначальных значений, производится простым подсыпанием кусочков металла. Наряду с улучшением эксплуатационного обслуживания, конструкция анода позволяет уменьшить расход металлов типа титана, а также обеспечить возможность малоотходного растворения цветных металлов в электролитах, депассивирующих титан. 3 з.п. ф-лы, 6 ил.

Изобретение относится к конструкциям электродов, в частности растворимых анодов, применяемых при производстве покрытий способом катодного восстановления, и может быть использовано для осуществления других электрохимических' процессов, преимущественно с целью количественного растворения металлов. Цель изобретения - улучшение удобства обслуживания за счет пополнения контейнера насыпным анодным материалом непосредственно в ванне. Заполнение контейнера 1 анодным материалом производят вне электролита. После его частичного заполнения а наклонном положении анод завешивают на штангу 13. ус-

Изобретенме относится к ко струкциям электродов, в частности растворимых ано; дов, применяемых при призводстве покрытий способом катодного восстановления, и может быть 1юпол| зо8анд для осуществления других электрохимических процессов, преимущественно с цеНЮ количественного раствофения металлов.

Целью изоб| етения является улучшение удобстве обслуживания за счет пополнения контейнера насыпным анодным материалом непосредственно в ванне.

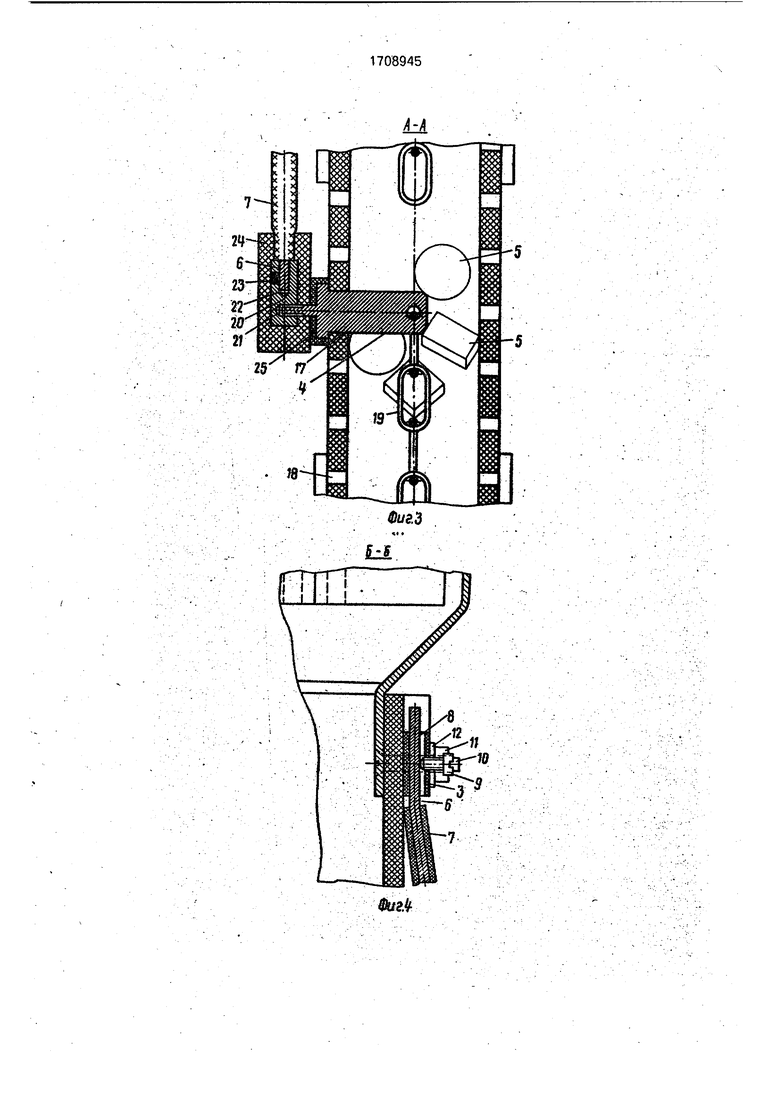

На фиг. 1 изображен анод, общий вид:

на фиг, 2 - то же, вцд сбоку; на фиг. 3 разрез А-А на фиг. 2: на фиг. 4 - разрез Б-6

на фиг. 2; на фиг. 5 разрез В-В на фиг. 2;

на фиг. 6 - сечение Г-Г нз фиг. 2.

Анод содержит п форированный контеине 1, снабжеиный обечайкой 2, присоединительными планками 3 и кон,тактными элементами 4, а также множество мелких кусочков 5 цветного металла, образующих его активный элемент.

Контактные элементы 4 снабжены гибкими проводниками 6, заключенными в гибкую коррозионно-стойкую изоляцию 7. Проводники в расположены вне полости контейнера 1 и электрически соединены с обечайкой 2 посредством планов 3, которые С|1абжены торцовыми зажимами 8, включа:Ю1цими гладкие вертикальные отверстия под оголенныре концы проводников в т горизонтальные резьбовые отверстия для при Пжимиых винтов 9. Обечайка 2 выполнена в .Х(дрме призмы с сужающейся нижней частью, Нижними вертикальными участками боко)вых стенок обечайка входит в горловин контейнера 1 и электрически и механически соединена через его боковые стенки с планками 3 гюсредством винтов 10, гаек 11 ;йшдй1б 12.

Для завешивания контейнера 1, удли: ненного обечайкой 2, на анодную штангу 13 1ванны покрытия (не показана) анод содержит контактно-подвесные крюки 14, выпол-. ненные в виде пластин с бразным выре- зом, смещенным к их нижней части. С этой же целью торцовые стенки обечайки 2 имеют соосные продольные выреэы 15 под. анодную штангу 13 и снабжены промежуточными крюками 16, установленными с возможностью зацепления с крюками 14. Обечайка 2, планки 3 и крюки 14и16выполиены из проводящего материала, например меди, и могут иметь токопроводящее коррозионно-стойкое покрытие с низким переходным сопротивлением, например никелевое. Контейнер 1 выполнен сварным, из жесткого листового полимерного материала, устойчивого к воздействию коррозионно-агрессивных сред, например непластифи.цированн1Ьго поливинилхлорида (винипласта), пентапласта или полипропилена - в зависимости от температурного режима, при котором осуществляется сопряженный с анодным процессом процесс нанесения покрытия. Контактные элементы 4 выполнены в виде стержней, введенных в полость контейнера 1 через посадочные отверстия 17 в форме балок, расположенных по обе стороны от его боковых стенок. Отверстия 17, так же, как и контактные элементы - контактные стержни 4, выполнены значительно больщего диаметра, чем токопроводящие отверстия 18 перфорации контейнера 1. Внутренний участок каждого контактного стержня 4 снабжен гибким многозвенным наконечНИКОМ 19, выполненным в виде круглозвенкой цепочки, присоединенной к стержню 4 по оси контейнера 1. Стержни 4 и их наконечники 19 выполнены из металлов, химически и электрохимически устойчивых в условиях проведения анодного процесса, например из титана, платинированного титана или нержавеющей стали, - в зависимости от состава и кислотности (щелочности) применяемого электролита. Контактные элементы 4 и гибкие проводники 6 соединены между собой разьемно через наконечники 20. Для этого на наружном конце стержней 4 выполнен резьбовой хвостовик, посредством которого стержень 4 ввернут в резьбовое отверстие 21 наконечника 20. Кроме отверстия 21 каждый наконечник 20 имеет отверстие 22 для ввода в него оголенного наружного конца гибкого проводника 6 и сквозное отверстие 23 или паз для крепления этого конца пропайкой. Наконечник 20, присоединительный конец проводника 6, включая крайний участок его изоляции 7,имеет наружную коррозионную стойкую изоляцию 24. выполненную, например, в виде двух жестких накладок, материал которых аналогичен материалу контейнера 1. Каждая такая накладка имеет полость, соответствующую по конфигурации и размерам концу проводника б с изоляцией 7 и наконечником 20. После введения в эти полости наконечника 20, накладки герметично склеивают или сваривают между собой. Герметизация изоляции 24 по отверстиям обеспечивается сдавленной изоляцией 7 и уплотнительной втулкой 25 из эбонита или аналогичного коррозионно-стойкого материала.

Устройство работает следующим .обраЗом.

Начальное заполнение контейнера 1 анодным материалом проводят вне электролита. После его частичного заполнения в наклонном положении анод завешивают на штангу 13, установленную на ванне покрытия или вне ее. и досыпают кусочки 5 до заполнения обечайки 2. В последнем случае транспортировка анодов в ванну производится механизированно, вместе со штангой 13. В завешенном и полностью загруженном состоянии штанга 13 входит в полость обечайки 2 за счет вырезов в ее торцовых стенках, а контактно-подвесные крюки 14 прикрывают эти вырезы и предотвращают выпадение кусков металла через них.

Для предохранения анодного материала и внутренних контактных поверхностей обечайки 2 от возможных загрязнений вследствие капежа остатков электролитов с транспортируемых над.ними приспособлений с обрабатываемыми деталями обечайки могут дополнительно снабжаться защитными крышками или козырьками (не показаны).

При включении токовой нагрузки на ванне покрытия процесс анодного раство рения протекает с большим постоянством объема и массы активного элемента, благодаря наличию значительного запаса анодного материала, за счет которого кусочки металла 5 самопроизвольно пополняют его убыль в реакционной зоне. В процессе

растворения токоподвод к столбу металла осуществляется как от контактных элементов 4, удлиненных гибкими наконечниками 19, так и от внутренних поверхностей обечайки 2, т.е. равномерно по всей высоте

0 активного элемента, включая его В:ерхний участок. Поскольку сопротивление разновеликих ветвей токоподвода, исходящих их присоединительных планок 3, мало, во все зоны активного элемента подается потенциал практически одного и того же значения. При этом каждый контактный элемент 4 разрывает цепочки последовательно соединенных переходных сопротивлений на границах соприкосновения

0 отдельных кусочков 5 металла один с другим, а находящийся в обечайке запас металла, дополнительно сдавливая кусочки 5 один с другим и с контактными элементами 4, спо, собствует уменьшению численных значений

5 сопротивлений в этих цепочках. В результате омические потери потенциала в насыпном столбе металла уменьшаются, за счет чего в аноде достигается необходимая равномерность распределения потенциала по

0 всему объему активного элемента.

Пополнение запаса металла, убывающего за счет растворения активного элемента, с одновременным восстановлением контактных давлений до первоначальных

5 значений производят простым Подсыпанием кусочков металла 5, работающего или временно отключенного от внешней электрической цепи анода, без его перемещений по анодной штанге 13.

0 Отсутствие потребности выгрузки из ванны для пополнения анодным материалом и необходимости преодоления сил трения и упругого сопротивления контейнера или его элементов при выполнении этой

5 операции упрощает эксплуатационное обслуживание анода. При этом наличие обечайки, выступающей над анодной штангой, обеспечивает удобство дозагрузки анодного материала в аноды как многорядных

0 ванн, обслуживаемых с длинной стороны, так и ванн с односторонним торцовым обслуживанием, входящих в состав механизированных и автоматизированных линий покрытий.

5 Наряду с этим конструкция анода позволяет уменьшить расход металла типа титана, а также обеспечить возможность малоотходного растворения цветных металлов в электролитах, депассивирующих титан.

Формул а изобретения

обечайкой, а стенки контейнера выполнены из диэлектрического материала.

т

LDQOU

Фиг.З

Фиг./2

2

12

W П

Фиг

| Анод для установок электролитического нанесения покрытий | 1982 |

|

SU1071670A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Анод для установок электролитического нанесения покрытий | 1986 |

|

SU1339168A2 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-01-30—Публикация

1989-11-09—Подача