(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1708945A1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1713991A1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1691430A1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1754803A1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1756387A1 |

| АНОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ ВАНН | 2018 |

|

RU2708725C1 |

| АНОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ ВАНН | 1997 |

|

RU2112088C1 |

| Анод для установок электролитического нанесения покрытий | 1986 |

|

SU1339168A2 |

| Анод для установок электролитического нанесения покрытий | 1982 |

|

SU1071670A1 |

| Анод для гальванического нанесения покрытий | 1990 |

|

SU1705421A1 |

Изобретение относится к конструкциям анодов, в частности растворимых, используемых при производстве покрытий способом катодного восстановления, и может быть использовано для осуществления других элект- • рохимических процессов, преимущественно, с целью количественного растворения металлов. Цель изобретения - уменьшение металлоемкости конструкции и удобства обслуживания. Загружают перфорированный контейнер 1 кусочками 2 цветного металла, образующими в совокупности растворимый элемент насыпного типа. Оседающий при растворении столб кусочков 2 металла уси-

ы ю ю ю

ливает первоначальное заклинивание зубьев 5 с увеличением значений контактных усиЛИЙ в точках их соприкосновения с кромками отверстий 8, создавая условия для продавливания непроводящей пассивной окисной пленки, т.е. обеспечивая образование и существование в этих точках электрического контакта. Поскольку положение зубьев 5 в полости контейнера 1 лишь незначительно отличается от горизонтального, вышележащие слои кусочков 2 материала оказывают

Изобретение относится к конструкциям анодов, в частности растворимых, используемых при производстве покрытий способом катодного восстановления, и может быть использовано для осуществления других электрохимических процессов, преимущественно, с целью количественного растворения металлов.

Целью изобретения является уменьшение металлоемкости конструкции и улучшение удобства обслуживания.

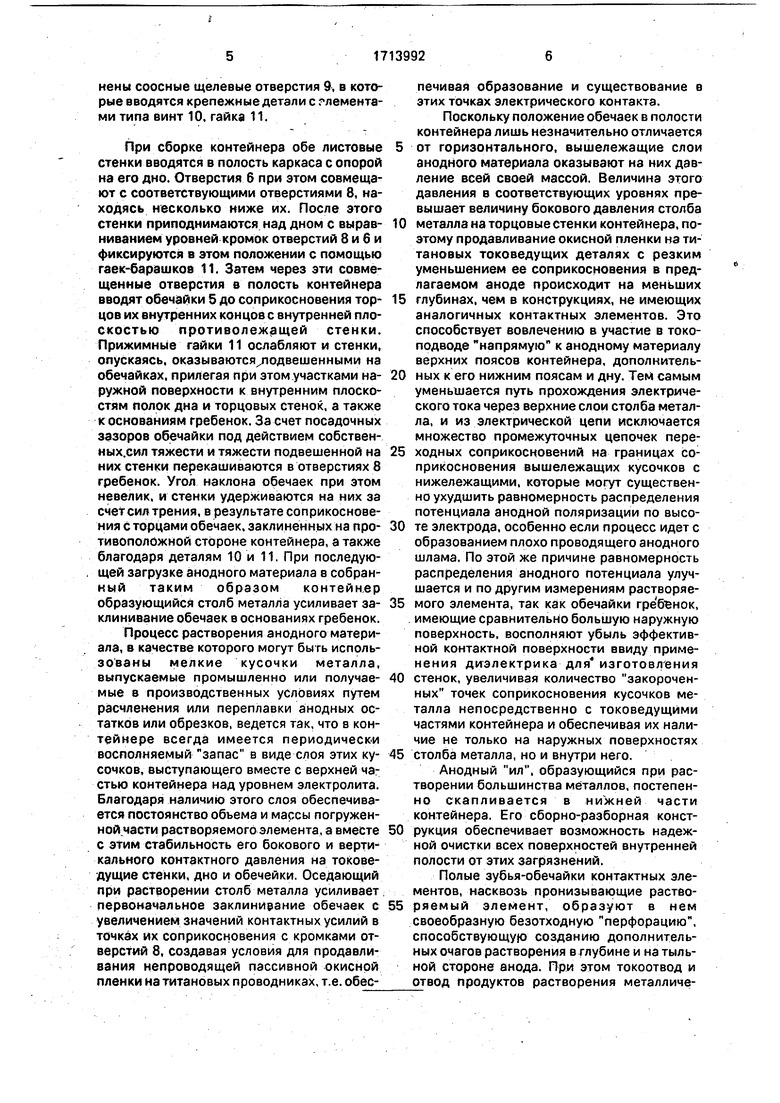

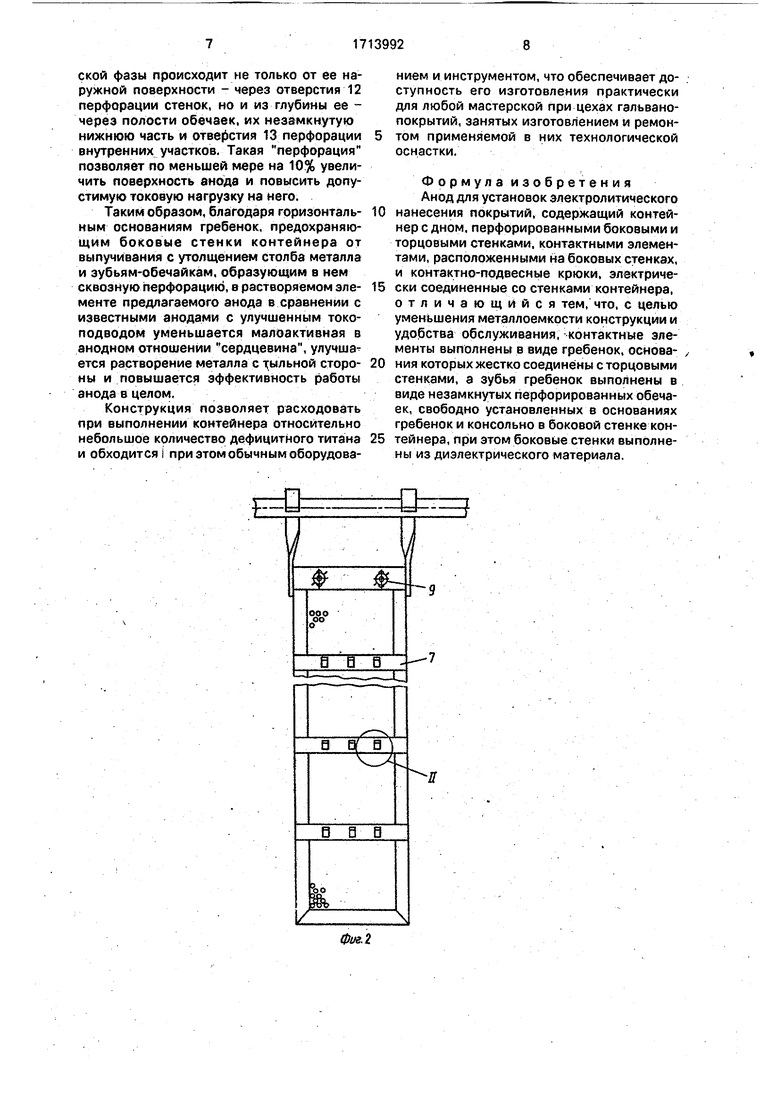

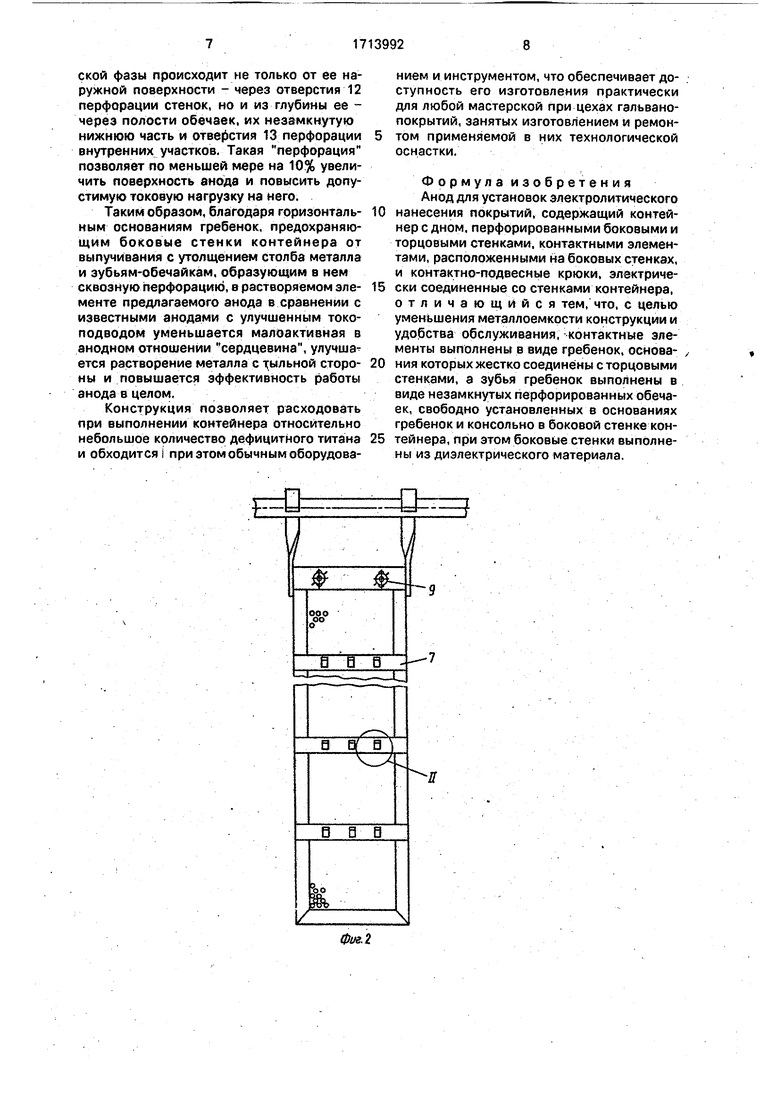

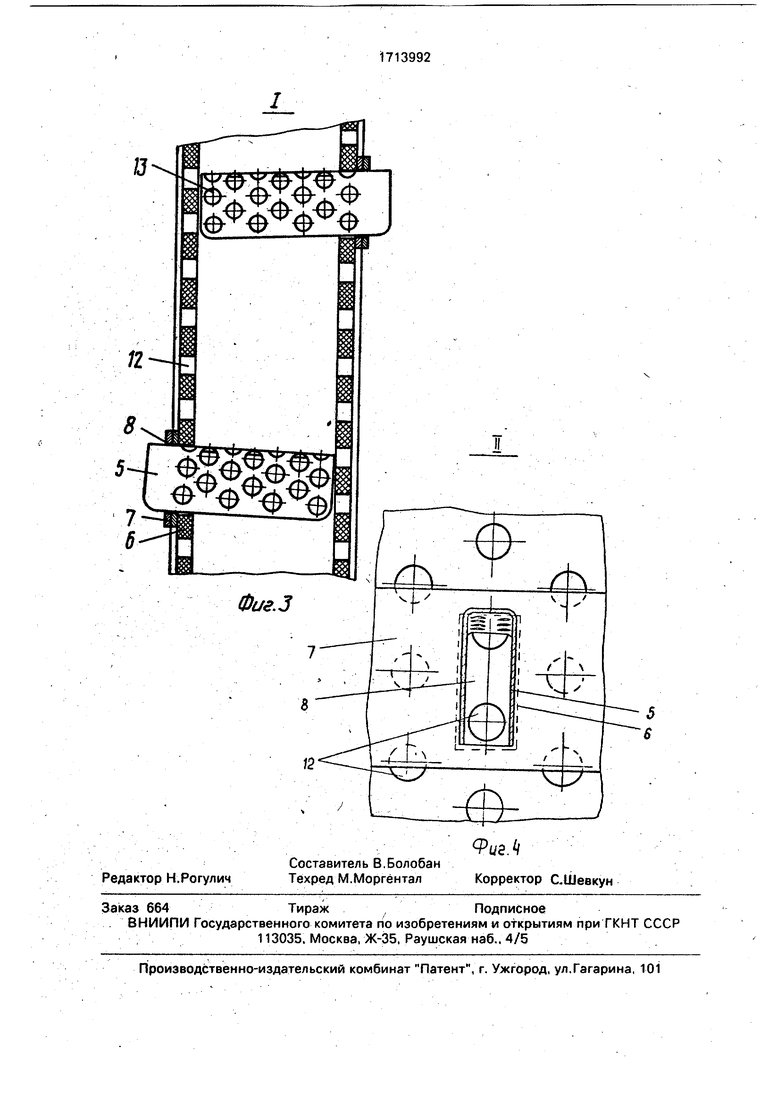

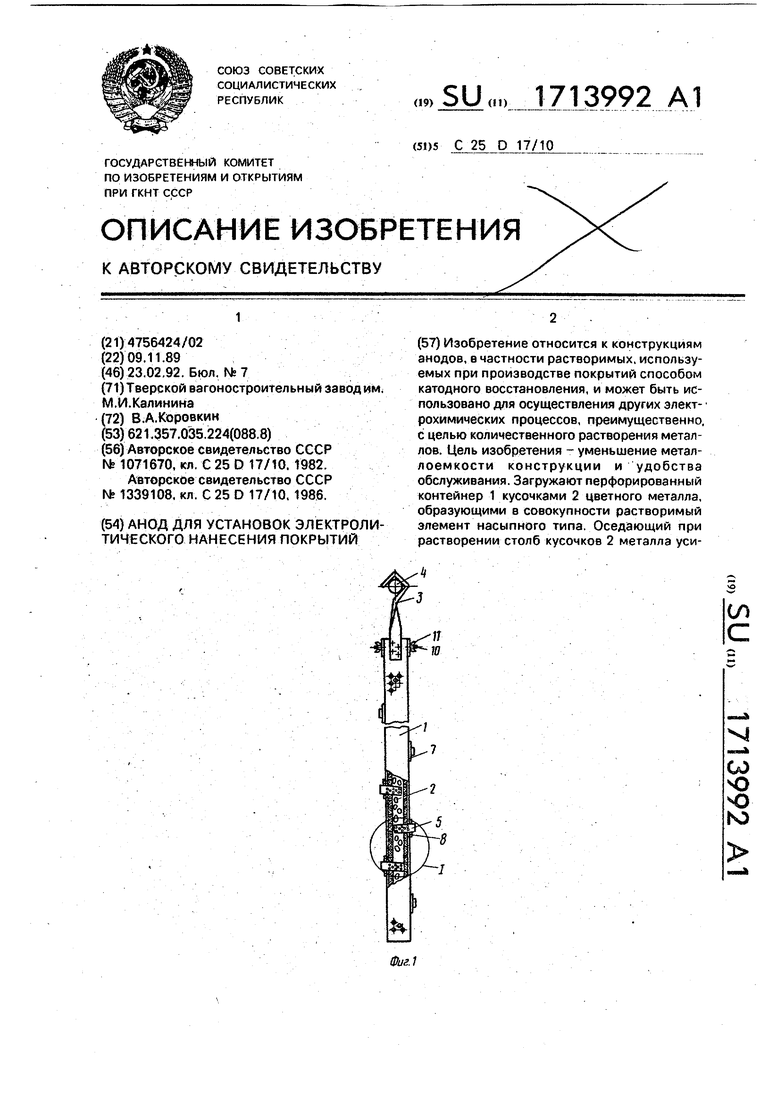

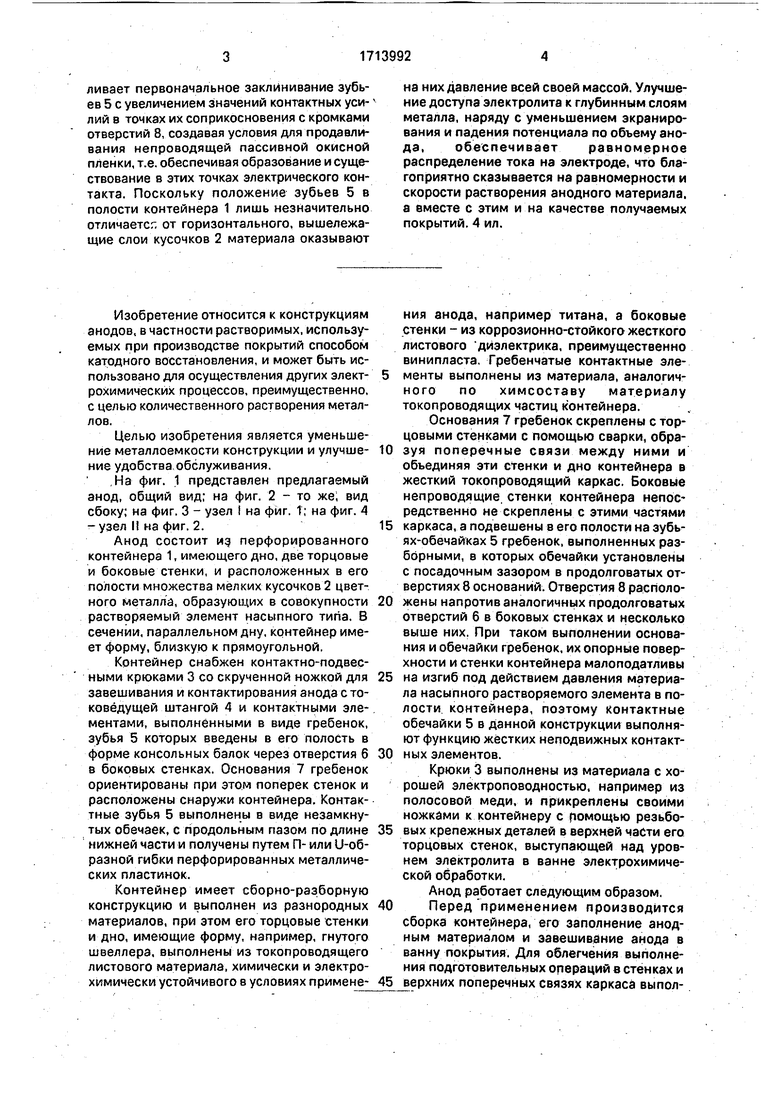

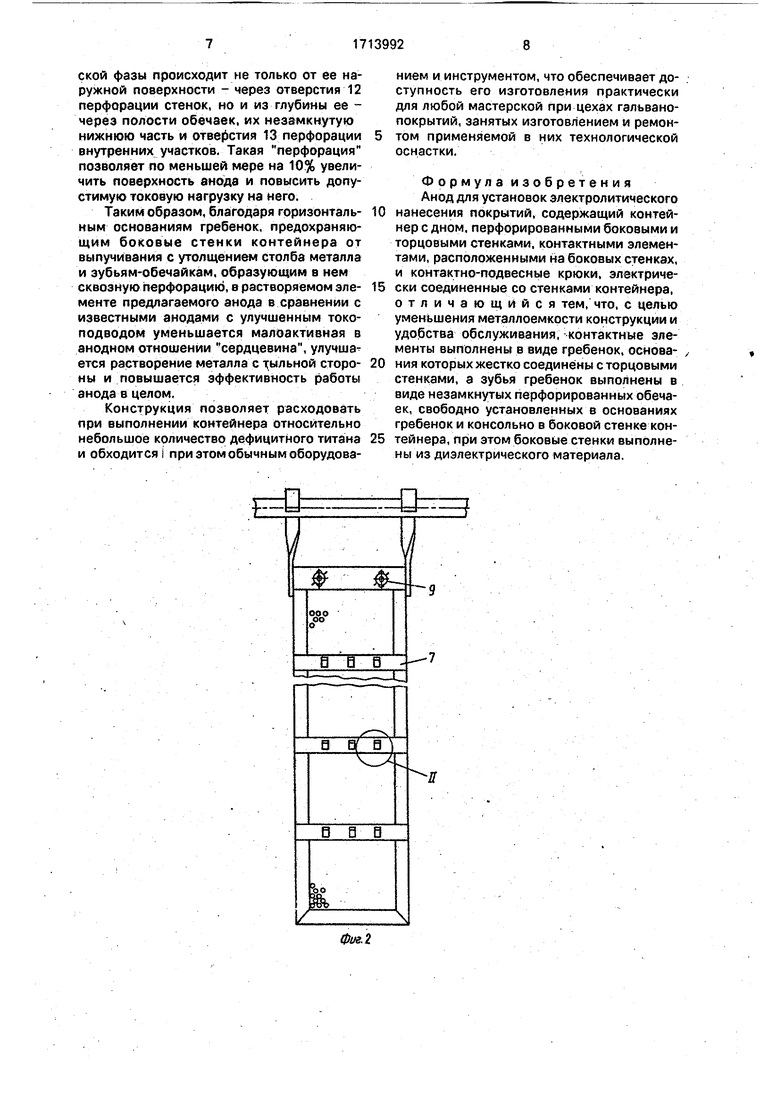

,На фиг. 1 представлен предлагаемый анод, общий вид; на фиг. 2 - то же; вид сбоку; на фиг. 3 - узел I на фиг. Т; на фиг. 4 -узел II на фиг. 2.

Анод состоит и перфорированного контейнера 1, имеющего дно, две торцовые и боковые стенки, и расположенных в его полости множества мелких кусочков 2 цветного металла, образующих в совокупности растворяемый элемент насыпного типа. В сечении, параллельном дну, контейнер имеет форму, близкую к прямоугольной.

Контейнер снабжен контактно-подвесными крюками 3 со скрученной ножкой для завешивания и контактирования анода с токовёдущей штангой 4 и контактными элементами, выполненными в виде гребенок, зубья 5 которых введены в его полость в форме консольных балок через отверстия б в боковых стенках. Основания 7 гребенок ориентированы при этом поперек стенок и расположены снаружи контейнера. Контактные зубья 5 выполнены в виде незамкнутых обечаек, с продольным пазом по длине нижней части и получены путем П- или U-образной гибки перфорированных металлических пластинок.

Контейнер имеет сборно-разборную конструкцию и выполнен из разнородных материалов, при этом его торцовые стенки и дно, имеющие форму, например, гнутого швеллера, выполнены из токопроводящего листового материала, химически и электрохимически устойчивого в условиях применена них давление всей своей массой. Улучшение доступа электролита к глубинным слоям металла, наряду с уменьшением экранирования и падения потенциала по объему анода, обеспечивает равномерное распределение тока на электроде, что благоприятно сказывается на равномерности и скорости растворения анодного материала, а вместе с этим и на качестве получаемых покрытий. 4 ил.

ния анода, например титана, а боковые стенки - из коррозионно-стойкого жесткого листового диэлектрика, преимущественно винипласта. Гребенчатые контактные элементы выполнены из материала, аналогичного по химсоставу материалу токопроводящих частиц контейнера.

Основания 7 гребенок скреплены с торцовыми стенками с помощью сварки, образуя поперечные связи между ними и объединяя эти сТенки и дно контейнера в жесткий токопроводящий каркас. Боковые непроводящие стенки контейнера непосредственно не скреплены с этими частями

каркаса, а подвешены в его полости на зубьях-обечайках 5 гребенок, выполненных разборными, в которых обечайки установлены с посадочным зазором в продолговатых отверстиях 8 оснований. Отверстия 8 расИоложены напротив аналогичных продолговатых отверстий 6 в боковых стенках и несколько выше них. При таком выполнении основания и обечайки гребенок, их опорные поверхности и стенки контейнера малоподатливы

на изгиб под действием давления материала насыпного растворяемого элемента в полости контейнера, поэтому контактные обечайки 5 в данной конструкции выполняют функцию жестких неподвижных контактных элементов.

Крюки 3 выполнены из материала с хорошей электроповодностью, например из полосовой меди, и прикреплены своими ножкдми к контейнеру с помощью резьбовых крепежных деталей в верхней части его торцовых стенок, выступающей над уровнем электролита в ванне электрохимической обработки.

Анод работает следующим образом.

Перед применением производится сборка контейнера, его заполнение анодным материалом и завешивание анода в ванну . Для облегчения выполнения подготовительных операций в стенках и

верхних поперечных связях каркаса выполнены соосные щелевые отверстия 9, в которые вводятся крепежные детали с глементами типа винт 10. гайка 11.

При сборке контейнера обе листовые стенки вводятся в полость каркаса с опорой на его дно. Отверстия б при этом совмещают с соответствующими отверстиями 8, находясь несколько ниже их. После этого стенки приподнимаются над дном с выравниванием уровней кромок отверстий 8 и 6 и фиксируются в этом положении с помощью гаек-барашков 11. Затем через эти совмещенные отверстия в полость контейнера вводят обечайки 5 до соприкосновения торцов их внутренних концов с внутренней плоскостью противолежащей стенки. Прижимные гайки 11 ослабляют и стенки, опускаясь, оказываются одвешенными на обечайках, прилегая при этом участками наружной поверхности к внутренним плоскостям полок дна и торцовых стенок, а также к основаниям гребенок. За счет посадочных зазоров обечайки под действием собственных.сил тяжести и тяжести подвешенной на них стенки перекашиваются в отверстиях 8 гребенок. Угол наклона обечаек при этом невелик, и стенки удерживаются на них за счет сил трения, в результате соприкосновения с торцами обечаек, заклиненных на противоположной стороне контейнера, а также благодаря деталям 10 и 11. При последующей загрузке анодного материала в собранный таким образом контейкер образующийся столб металла усиливает заклинивание обечаек в основаниях гребенок.

Процесс растворения анодного материала, в качестве которого могут быть использованы мелкие кусочки металла, выпускаемые промышленно или получаемые в производственных условиях путем расчленения или переплавки анодных остатков или обрезков, ведется так, что в контейнере всегда имеется периодически восполняемый запас в виде слоя этих кусочков, выступающего вместе с верхней частью контейнера над уровнем электролита. Благодаря наличию этого слоя обеспечивается постоянство объема и марсы погруженнойчасти растворяемого элемента, а вместе с этом стабильность его бокового и вертикального контактного давления на токоведущие стенки, дно и обечейки. Оседающий при растворении столб металла усиливает первоначальное заклинивание обечаек с увеличением значений контактных усилий в точках их соприкосновения с кромками отверстий 8, создавая условия для продавливания непроводящей пассивной окиснрй пленки на титановых проводниках, т.е. обеспечивая образование и существование в этих точках электрического контакта.

Поскольку положение обечаек в полости контейнера лишь незначительно отличается 5 от горизонтального, вышележащие слои анодного материала оказывают на них давление всей своей массой. Величина этого давления в соответствующих уровнях превышает величину бокового давления столба

0 металла на торцовые стенки контейнера, поэтому продавливание окисной пленки на титановых токоведущих деталях с резким уменьшением ее соприкосновения в предлагаемом аноде происходит на меньших

5 глубинах, чем в конструкциях, не имеющих аналогичных контактных элементов. Это способствует вовлечению а участие в токоподводе напрямую к анодному материалу верхних поясов контейнера, дополнительных к его нижним поясам и дну. ТеМ самым уменьшается путь прохождения электрического тока через верхние слои столба металла, и из электрической цепи исключается множество промежуточных цепочек переходных соприкосновений на границах соприкосновения вышележащих кусочков с нижележащими, которые Moiyr существенно ухудшить равномерность распределения потенциала анодной поляризации по высоте электрода, особенно если процесс идет с образованием плохо проводящего анодного шлама. По этой же причине равномерность распределения анодного потенциала улучшается и по другим измерениям растворяемого элемента, так как обечайки гребвнок, . имеющие сравнительно большую наружную поверхность, восполняют убыль эффективной контактной поверхности ввиду применения диэлектрика для иэготовления

0 стенок, увеличивая количество закороченных точек соприкосновения кусочков металла непосредственно с токоведущими частями контейнера и обеспечивая их наличие не только на наружных поверхностях

5 столба металла, но и внутри него.

Анодный ил, образующийся при растворении большинства металлов, постепенно скапливается в нижней части контейнера. Его сборно-разборная конструкция обеспечивает возможность надежной очистки всех поверхностей внутренней полости от этих загрязнений.

Полые зубья-обечайки контактных элементов, насквозь пронизывающие растворяемый элемент, образуют в нем своеобразную безотходную перфорацию, способствующук) созданию дополнительных очагов растворения в глубине и на тыльной стороне анода. При этом токоотвод и отвод продуктов растворения металлической фазы происходит не только от ее наружной поверхности - через отверстия 12 перфорации стенок, но и из глубины ее через полости обечаек, их незамкнутую нижнюю часть и отве{ стия 13 перфорации внутренних участков. Такая перфорация позволяет по меньшей мере на 10% увеличить поверхность анода и повысить допустимую токовую нагрузку на него.

Таким образом, благодаря горизонтальным основаниям гребенок, предохраняющим боковые стенки контейнера от выпучивания с утолщением Столба металла и зубьям-обечайкам, образующим в нем сквозную перфорацию, в растворяемом злементе предлагаемого анода в сравнении с известными анодами с улучшенным токоподводом уменьшается малоактивная в анодном отношении сердцевина, улучшается растворение металла с т ыльной стороны и повышается эффективность работы анода в целом.

Конструкция позволяет расходовать при выполнении контейнера относительно небольшое количество дефицитного титана и обходится j призтом обычным оборудоваF 0

а в в

нием и инструментом, что обеспечивает доступность его изготовления практически для любой мастерской При цехах гальванопокрытий, занятых изготовлением и ремонтом применяемой в них технологической оснастки.

Формула изобретен и я Анод для установок электролитического

нанесения покрытий, содержащий контейнер с дном, перфорированными боковыми и торцовыми стенками, контактными элементами, расположенными на боковых стенках, и контактно-подвесные крюки, элзктрически соединенные со стенками контейнера, отличающийся тем, что, с целью уменьшения металлоемкости конструкции и удобства обслуживания, контактные элементы выполнены в виде гребенок, основания которых жестко соединены с торцовыми стенками, а зубья гребенок выполнены в виде незамкнутых перфорированных обечаек, свободно установленных в основаниях гребенок и консольно в боковой стенке контейнера, при этом боковые стенки выполнены из диэлектрического материала.

V

| Анод для установок электролитического нанесения покрытий | 1982 |

|

SU1071670A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Состав для получения шлифовального материала | 1985 |

|

SU1339108A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-02-23—Публикация

1989-11-09—Подача