VI

сл

4 00

о

Сл)

Сущность изобретения: стержни 8 устанавливают в отверстиях 9 в форме нарав- ноплечих рычагов, большее плечо которых находится в полости контейнера 1. Под воздействием тяжести загружаемых кусков 5 анодного материала и дополнительных усилий стержни 8 перемещаются своими концами к несущей их стенке, образуя локальные источники энергии в виде упруго деформированных контактных гнезд, отдающих ее через эти стержни в контактное усилие с анодным материалом. Одновременно стержни 8 ориентируют и направляют перемещение кусков 5, образующих растворяемый элемент технологически необходимых массогабаритных характеристик и упорядоченной структуры. Часть стержней 8 может вводиться в контакт с кусками 5 hocne загрузки контейнера 1. Выгрузка кусков 5 для обслуживания производи-ся переворотом контейнера 1 вверх дном после демонтажа стержней 8 из контактных гнезд. 2 з.п. ф-лы. 13 ил. сл с

Изобретение относится к гальванотехнике, в частности к конструкциям растворимых анодов, и может быть использовано для осуществления других электрохимических процессов, преимущественно с целью коли- чественного растворения металлов.

Цель изобретения - улучшение удобства обслуживания при загрузке и выгрузке крупнокускового анодного материала.

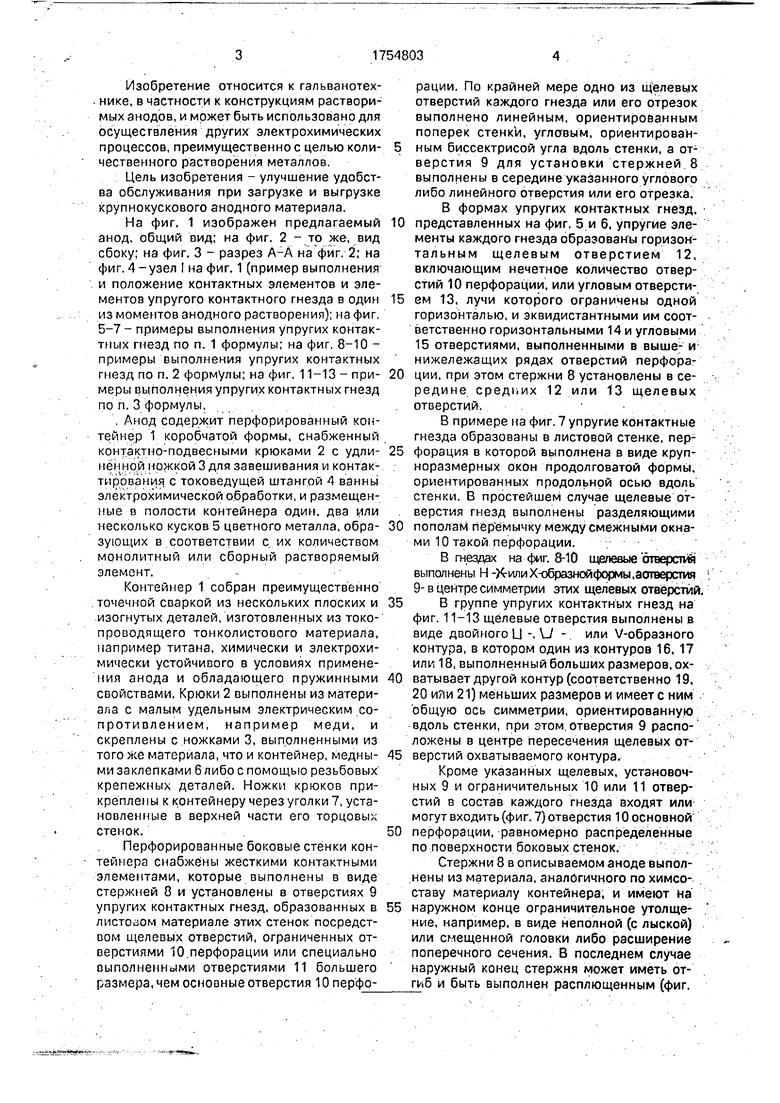

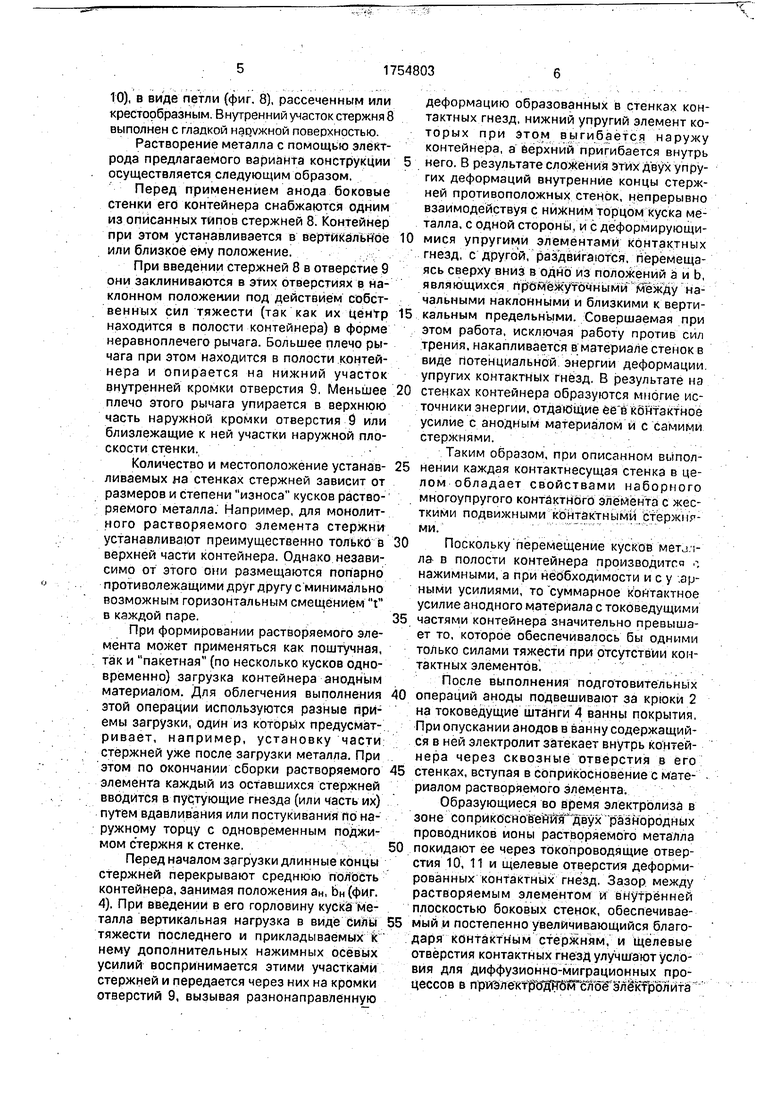

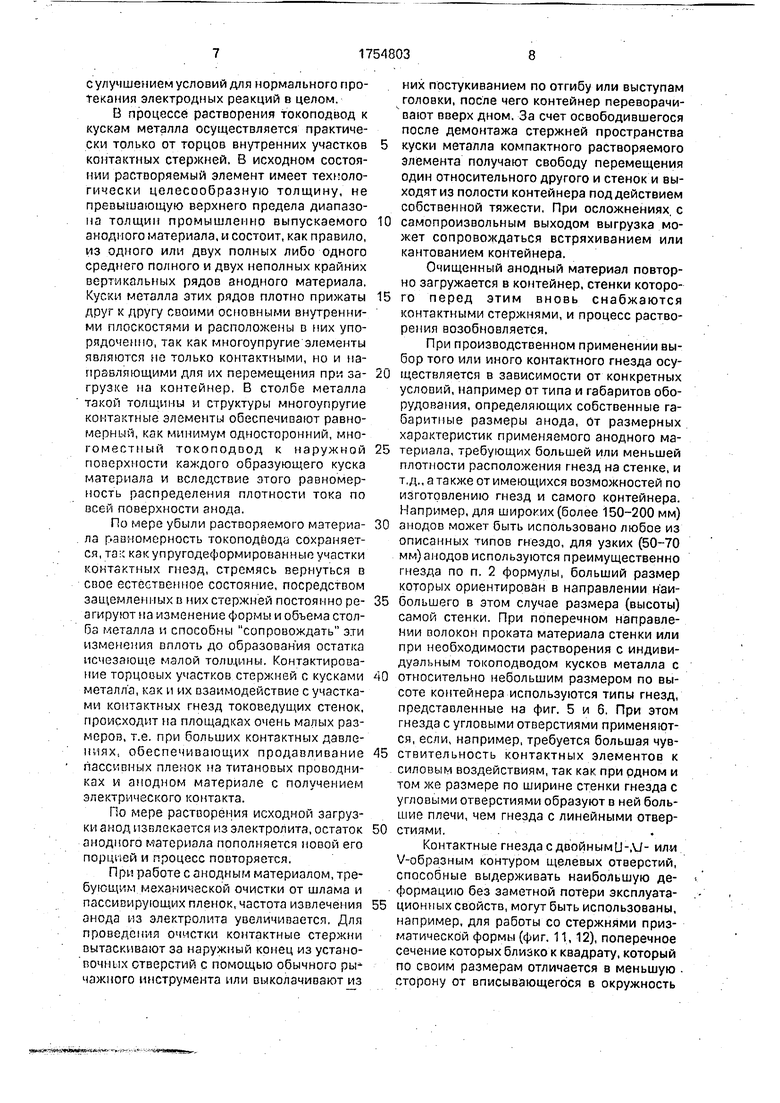

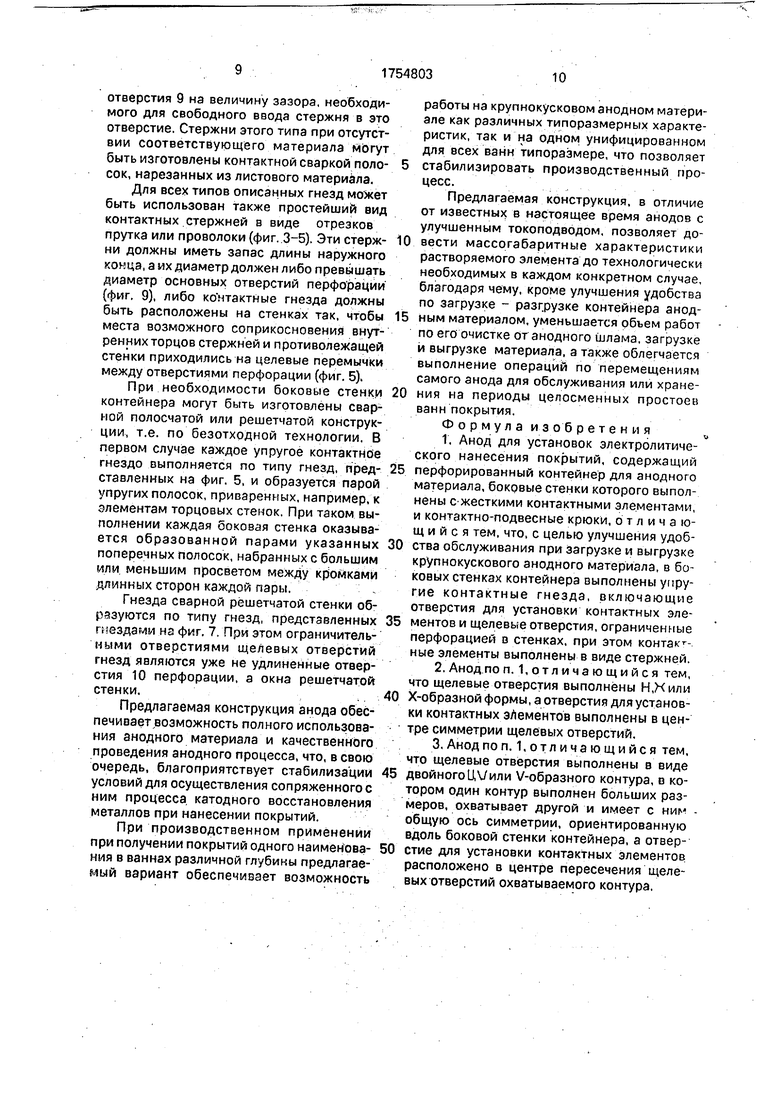

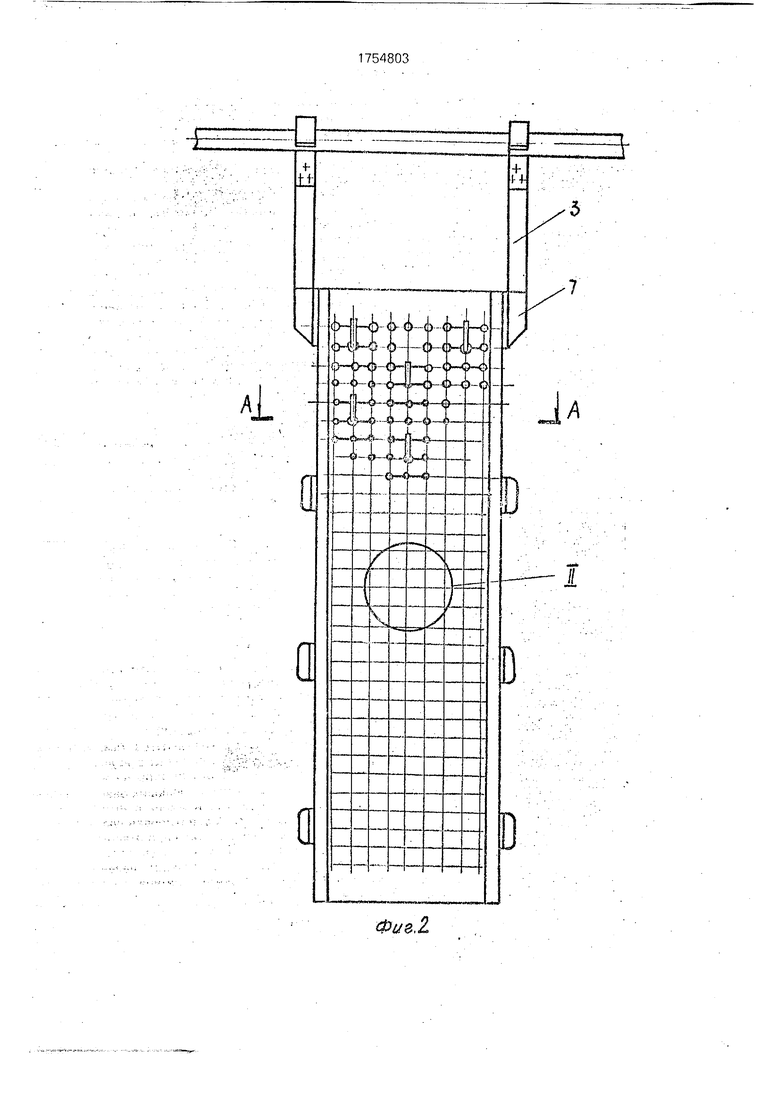

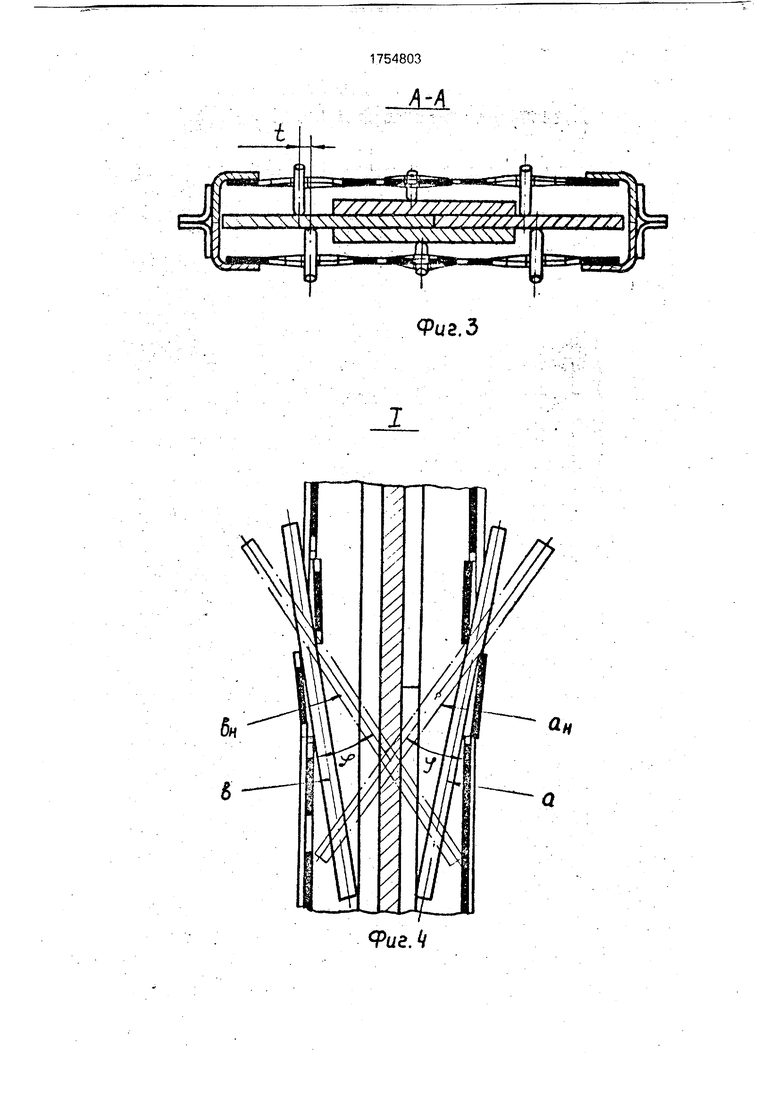

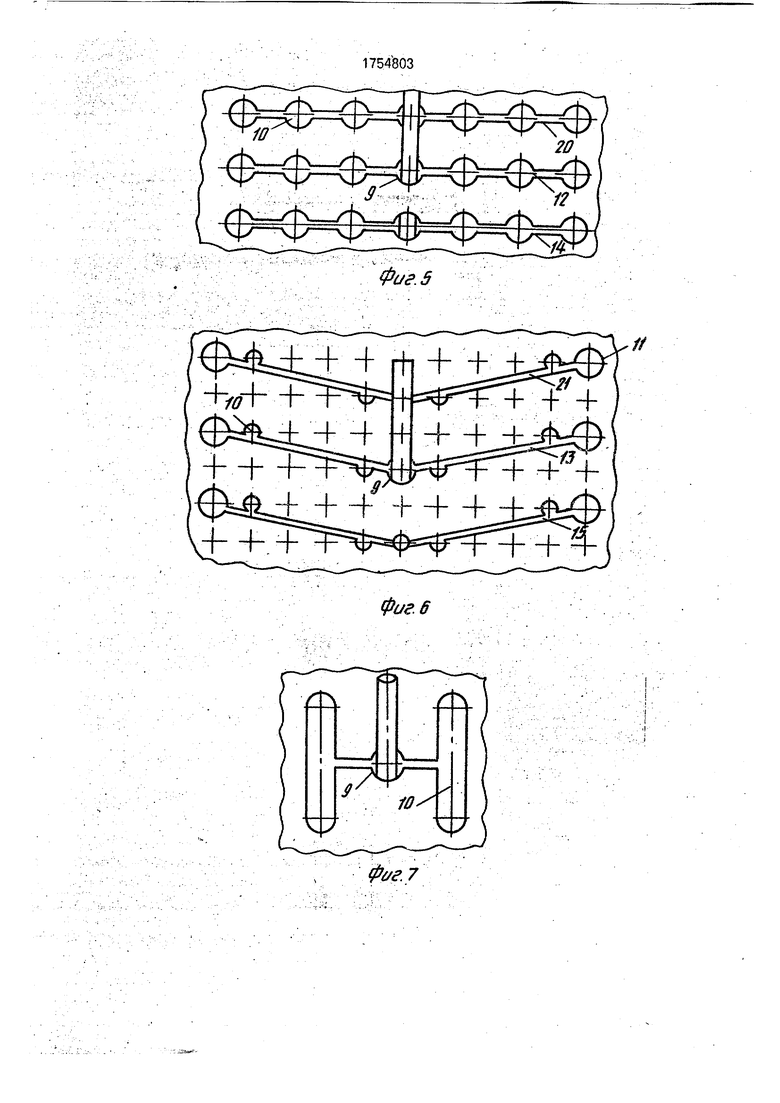

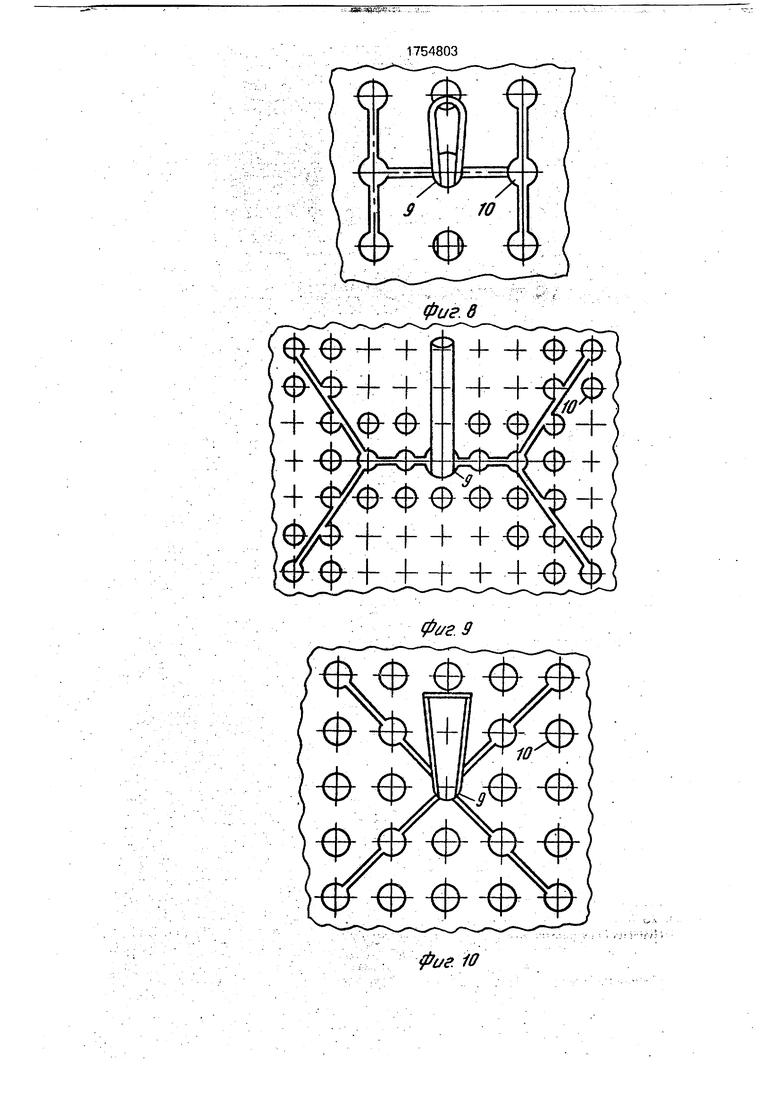

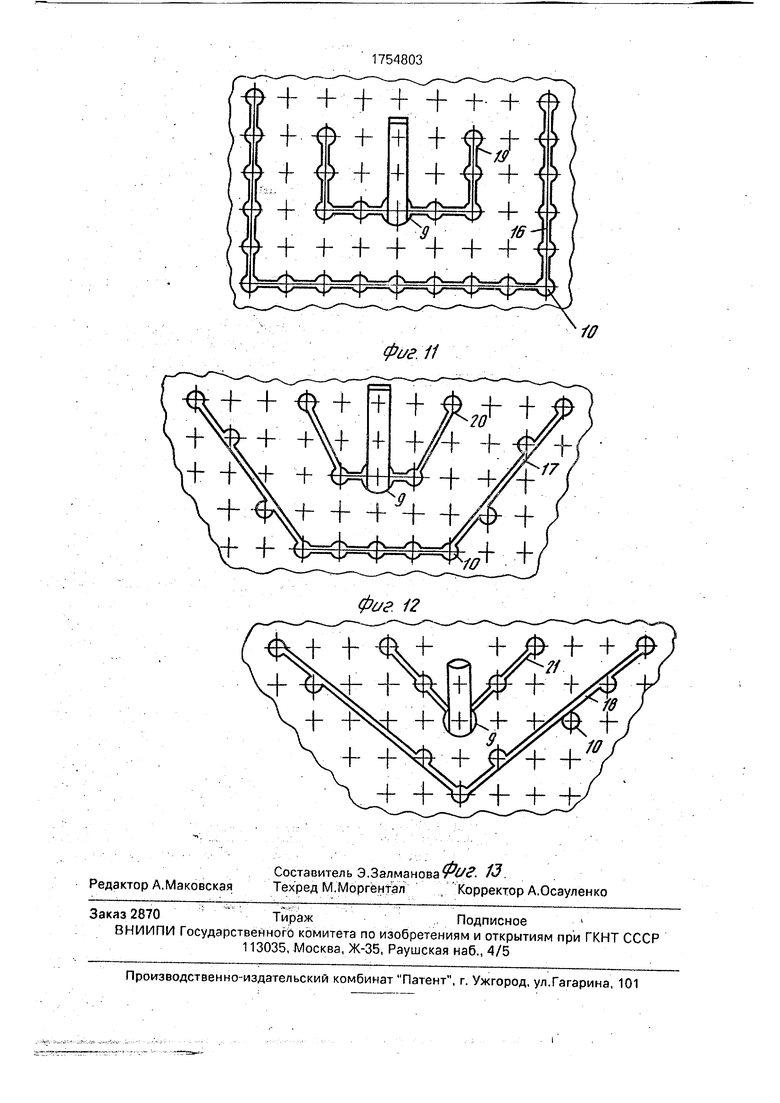

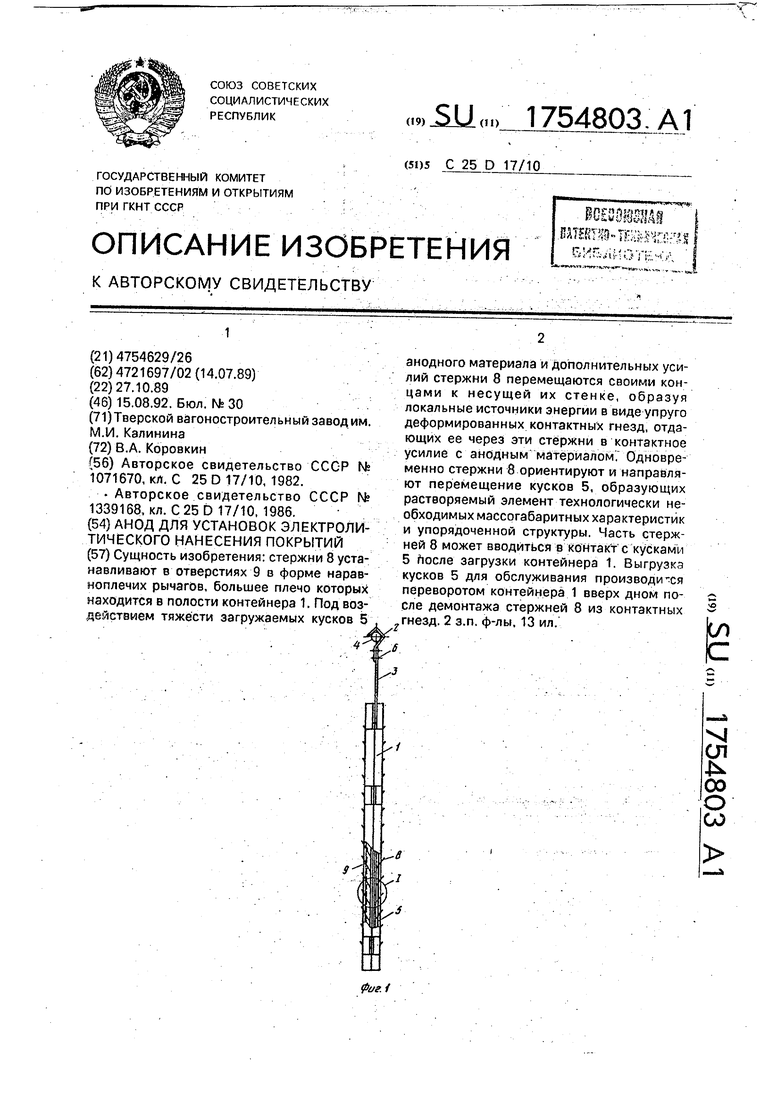

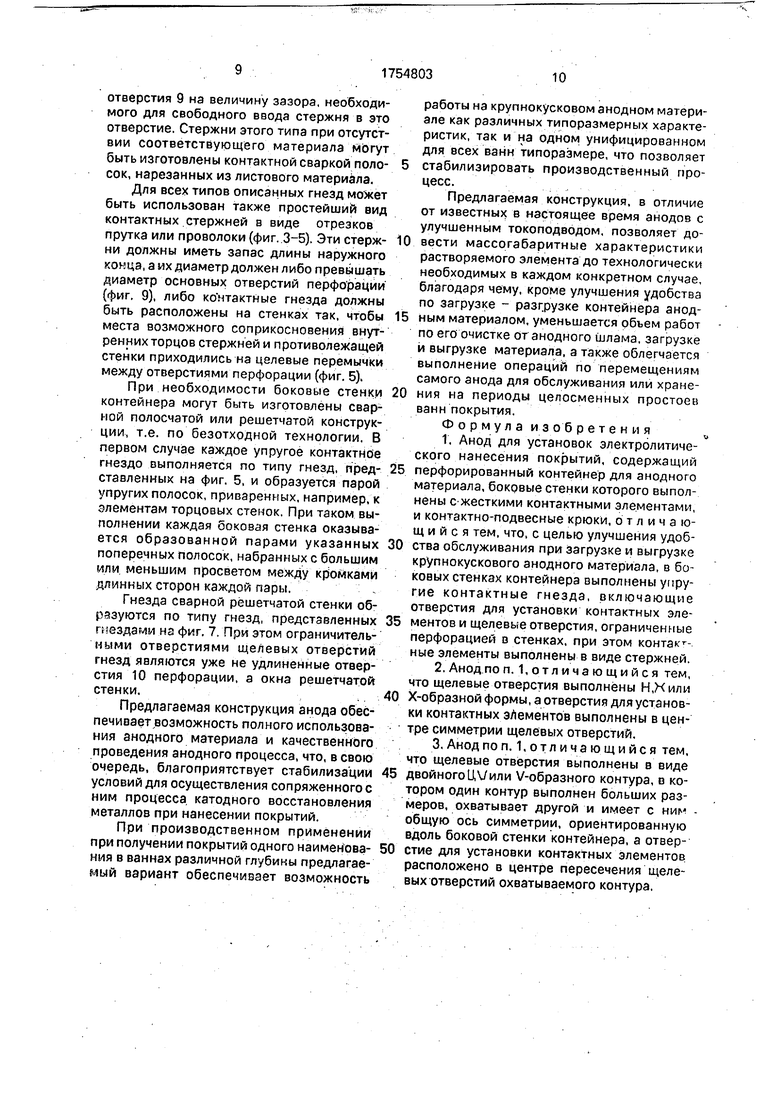

На фиг. 1 изображен предлагаемый анод, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг 2; на фиг. 4 -узел I на фиг. 1 (пример выполнения и положение контактных элементов и элементов упругого контактного гнезда в один из моментов анодного растворения), на фиг 5-7 - примеры выполнения упругих контактных гнезд по п. 1 формулы; на фиг 8-10 - примеры выполнения упругих контактных гнезд по п. 2 формулы; на фиг. 11-13 - при- меры выполнения упругих контактных гнезд по п. 3 формулы.

Анод содержит перфорированный контейнер 1 коробчатой формы, снабженный контактно-подвесными крюками 2 с удли- пенной ножкой 3 для завешивания и контактирования с токоведущей штангой 4 ванны электрохимической обработки, и размещенные в полости контейнера один, два или несколько кусков 5 цветного металла, обра- зуюа(их в соответствии с их количеством монолитный или сборный растворяемый элемент.

Контейнер 1 собран преимущественно точечной сваркой из нескольких плоских и изогнутых деталей, изготовленных из токо- проводящего тонколистового материала, например титана, химически и электрохимически устойчивого в условиях применения анода и обладающего пружинными свойствами. Крюки 2 выполнены из материала с малым удельным электрическим сопротивлением, например меди, и скреплены с ножками 3, выполненными из того же материала, что и контейнер, медны- ми заклепками 6 либо с помощью резьбовых крепежных деталей. Ножки крюков прикреплены к контейнеру через уголки 7, установленные в верхней части его торцовых стенок.

Перфорированные боковые стенки контейнера снабжены жесткими контактными элементами, которые выполнены в виде стержней 8 и установлены в отверстиях 9 упругих контактных гнезд, образованных в листовом материале этих стенок посредством щелевых отверстий, ограниченных отверстиями 10 перфорации или специально выполненными отверстиями 11 большего размера, чем основные отверстия 10 перфо«„ ЈЯг вч и

рации. По крайней мере одно из щелевых отверстий каждого гнезда или его отрезок выполнено линейным, ориентированным поперек стенки, угловым, ориентированным биссектрисой угла вдоль стенки, а отверстия 9 для установки стержней 8 выполнены в середине указанного углового либо линейного отверстия или его отрезка.

В формах упругих контактных гнезд, представленных на фиг. 5 и 6, упругие элементы каждого гнезда образованы горизон- тальным щелевым отверстием 12, включающим нечетное количество отверстий 10 перфорации, или угловым отверстием 13, лучи которого ограничены одной горизонталью, и эквидистантными им соответственно горизонтальными 14 и угловыми 15 отверстиями, выполненными в выше- и нижележащих рядах отверстий перфорации, при этом стержни 8 установлены в середине средьих 12 или 13 щелевых отверстий.

В примере на фиг. 7 упругие контактные гнезда образованы в листовой стенке, перфорация в которой выполнена в виде крупноразмерных окон продолговатой формы, ориентированных продольной осью вдоль стенки. В простейшем случае щелевые отверстия гнезд выполнены разделяющими пополам перемычку между смежными окнами 10 такой перфорации.

В гнездах на фиг. 8-10 щелевые отверстия выполнены Н -)илиХ-образнойформы,аотверстия 9- в центре симметрии этих щелевых отверстий

В группе упругих контактных гнезд на фиг. 11-13 щелевые отверстия выполнены в виде двойного LJ -, J - или V-обраэного контура, в котором один из контуров 16, 17 или 18, выполненный больших размеров, охватывает другой контур (соответственно 19, 20 ияи 21) меньших размеров и имеет с ним общую ось симметрии, ориентированную вдоль стенки, при этом отверстия 9 расположены в центре пересечения щелевых отверстий охватываемого контура.

Кроме указанных щелевых, установочных 9 и ограничительных 10 или 11 отверстий в состав каждого гнезда входят или могут входить (фиг. 7) отверстия 10 основной перфорации, равномерно распределенные по поверхности боковых стенок.

Стержни 8 в описываемом аноде выполнены из материала, аналогичного по химсоставу материалу контейнера, и имеют на наружном конце ограничительное утолщение, например, в виде неполной (с лыской) или смещенной головки либо расширение поперечного сечения. В последнем случае наружный конец стержня может иметь отгиб и быть выполнен расплющенным (фиг.

10), в виде петли (фиг. 8), рассеченным или крестообразным Внутренний участок стержня 8 выполнен с гладкой наружной поверхностью

Растворение металла с помощью электрода предлагаемого варианта конструкции осуществляется следующим образом.

Перед применением анода боковые стенки его контейнера снабжаются одним из описанных типов стержней 8. Контейнер при этом устанавливается в вертикальное или близкое ему положение.

При введении стержней 8 в отверстие 9 они заклиниваются в этих отверстиях в наклонном положении под действием собственных сил тяжести (так как их центр находится в полости контейнера) в форме неравноплечего рычага. Большее плечо рычага при этом находится в полости контейнера и опирается на нижний участок внутренней кромки отверстия 9. Меньшее плечо этого рычага упирается в верхнюю часть наружной кромки отверстия 9 или близлежащие к ней участки наружной плоскости стенки.

Количество и местоположение устанав- ливаемых на стенках стержней зависит от размеров и степени износа кусков растворяемого металла. Например, для монолитного растворяемого элемента стержни устанавливают преимущественно только в верхней части контейнера. Однако независимо от этого они размещаются попарно противолежащими друг другу с минимально возможным горизонтальным смещением t в каждой паре.

При формировании растворяемого элемента может применяться как поштучная, так и пакетная (по несколько кусков одновременно) загрузка контейнера анодным материалом. Для облегчения выполнения этой операции используются разные приемы загрузки, один из которых предусматривает, например, установку части стержней уже после загрузки металла. При этом по окончании сборки растворяемого элемента каждый из оставшихся стержней вводится в пустующие гнезда (или часть их) путем вдавливания или постукивания по наружному торцу с одновременным поджимом стержня к стенке.

Перед началом загрузки длинные концы стержней перекрывают среднюю полость контейнера, занимая положения ан, Ьн (фиг. 4). При введении в его горловину куска металла вертикальная нагрузка в виде силы тяжести последнего и прикладываемых к нему дополнительных нажимных осевых усилий воспринимается этими участками стержней и передается через них на кромки отверстий 9, вызывая разнонаправленную

деформацию образованных в стенках контактных гнезд, нижний упругий элемент которых при этом выгибается наружу контейнера, а верхний пригибается внутрь него. В результате сложения этих двух упругих деформаций внутренние концы стержней противоположных стенок, непрерывно взаимодействуя с нижним торцом куска металла, с одной стороны, и с деформирующимися упругими элементами контактных гнезд, с другой, раздвигаются, перемещаясь сверху вниз в одно из положений а и Ь, являющихся промежуточными между начальными наклонными и близкими к вертикальным предельными. Совершаемая при этом работа, исключая работу против сил трения, накапливается в материале стенок в виде потенциальной энергии деформации упругих контактных гнезд, В результате на стенках контейнера образуются многие источники энергии, отдающие ее в контактное усилие с анодным материалом и с самими стержнями.

Таким образом, при описанном выполнении каждая контактнесущая стенка в целом обладает свойствами наборного многоупругого контактного элемента с жесткими подвижными контактными стержнями.

Поскольку перемещение кусков MQTJ i- ла- в полости контейнера производится ; нажимными, а при необходимости и с у арными усилиями, то суммарное контактное усилие анодного материала с токоведущими частями контейнера значительно превышает то, которое обеспечивалось бы одними только силами тяжести при отсутствии контактных элементов.

После выполнения подготовительных операций аноды подвешивают за крюки 2 на токоведущие штанги 4 ванны покрытия, При опускании анодов в ванну содержащийся в ней электролит затекает внутрь контейнера через сквозные отверстия в его стенках, вступая в соприкосновение с материалом растворяемого элемента.

Образующиеся во время электролиза в зоне соприкосновенй я двух разнородных проводников ионы растворяемого металла покидают ее через токопроводящие отверстия 10, 11 и щелевые отверстия деформированных контактных гнезд. Зазор между растворяемым элементом и внутренней плоскостью боковых стенок, обеспечиваемый и постепенно увеличивающийся благодаря контактным стержням, и щелевые отверстия контактных гнезд улучшают условия для диффузионно-миграционных процессов в приэлектрбдТГ5м с71 оё элёкТролита

с улучшением условий для нормального протекания электродных реакций в целом.

В процессе растворения токоподвод к кускам металла осуществляется практически только от торцов внутренних участков контактных стержней, В исходном состоянии растворяемый элемент имеет технологически целесообразную толщину, не превышающую верхнего предела диапазона толщин промышлемно выпускаемого анодного материала, и состоит, как правило, из одного или двух полных либо одного среднего полного и двух неполных крайних вертикальных рядов анодного материала, Куски металла этих рядов плотно прижаты друг к другу своими основными внутренними плоскостями и расположены в них упо- рядоченно, так как многоупругие элементы являются не только контактными, но и направляющими для их перемещения при загрузке на контейнер, В столбе металла такой толщины и структуры многоупругие контактные элементы обеспечивают равномерный, как минимум односторонний, многоместный токоподвод к наружной поверхности каждого образующего куска материала и вследствие этого равномерность распределения плотности тока по всей поверхности анода.

По мере убыли растворяемого материала равномерность токоподводь сохраняется, та с как упругодеформированные участки контактных гнезд, стремясь вернуться в свое естественное состояние, посредством защемленных п них стержней постоянно реагируют на изменение формы и объема столба металла и способны сопровождать эти изменения вплоть до образования остатка исчезающе малой толщины. Контактирование торцовых участков стержней с кусками металла, как и их взаимодействие с участками контактных гнезд токоведущих стенок, происходит на площадках очень малых размеров, т.е. при больших контактных давлениях, обеспечивающих продавливание пассивных пленок на титановых проводниках и анодном материале с получением электрического контакта.

По мере растворения исходной загрузки анод извлекается из электролита, остаток анодного материала пополняется новой его порцией и процесс повторяется.

При работе с анодным материалом, требующим механической очистки от шлама и пассивирующих пленок, частота извлечения анода из электролита увеличивается. Для проведения очистки контактные стержни вытаскивают за наружный конец из устано- вочних отверстий с помощью обычного рычажного инструмента или выколачивают из

ЖчА -мчэжвивяв А Ч

них постукиванием по отгибу или выступам голоаки, после чего контейнер переворачивают вверх дном. За счет освободившегося после демонтажа стержней пространства

куски металла компактного растворяемого элемента получают свободу перемещения один относительного другого и стенок и выходят из полости контейнера под действием собственной тяжести, При осложнениях с

0 самопроизвольным выходом выгрузка может сопровождаться встряхиванием или кантованием контейнера.

Очищенный анодный материал повторно загружается в контейнер, стенки которо5 го перед этим вновь снабжаются контактными стержнями, и процесс растворения возобновляется.

При производственном применении выбор того или иного контактного гнезда осу0 ществляется в зависимости от конкретных условий, например от типа и габаритов оборудования, определяющих собственные габаритные размеры анода, от размерных характеристик применяемого анодного ма5 териала, требующих большей или меньшей плотности расположения гнезд на стенке, и т.д., а также от имеющихся возможностей по изготовлению гнезд и самого контейнера. Например, для широких (более 150-200 мм)

0 анодов может быть использовано любое из описанных типов гнездо, для узких (50-70 мм) анодов используются преимущественно гнезда по п. 2 формулы, больший размер которых ориентирован в направлении наи5 большего в этом случае размера (высоты) самой стенки. При поперечном направлении волокон проката материала стенки или при необходимости растворения с индивидуальным токоподводом кусков металла с

О относительно небольшим размером по высоте контейнера используются типы гнезд, представленные на фиг. 5 и 6. При этом гнезда с угловыми отверстиями применяются, еспи, например, требуется большая чув5 ствительность контактных элементов к силовым воздействиям, так как при одном и том же размере по ширине стенки гнезда с угловыми отверстиями образуют в ней большие плечи, чем гнезда с линейными отвер0 стиями.

Контактные гнезда с двойными-.W- или V-образным контуром щелевых отверстий, способные выдерживать наибольшую деформацию без заметной потери зксплуата5 циочных свойств, могут быть использованы, например, для работы со стержнями призматической формы (фиг, 11,12), поперечное сечение которых близко к квадрату, который по своим размерам отличается в меньшую . сторону от вписывающегося в окружность

отверстия 9 на величину зазора, необходимого для свободного ввода стержня в это отверстие. Стержни этого типа при отсутствии соответствующего материала могут быть изготовлены контактной сваркой полосок, нарезанных из листового материала.

Для всех типов описанных гнезд может быть использован также простейший вид контактных стержней в виде отрезков прутка или проволоки (фиг. 3-5). Эти стержни должны иметь запас длины наружного конца, а их диаметр должен либо превышать диаметр основных отверстий перфорации (фиг. 9), либо ко мтактные гнезда должны быть расположены на стенках так, чтобы места возможного соприкосновения внутренних торцов стержней и противолежащей стенки приходились на целевые перемычки между отверстиями перфорации (фиг. 5).

При необходимости боковые стенки контейнера могут быть изготовлены сварной полосчатой или решетчатой конструкции, т.е. по безотходной технологии. В первом случае каждое упругое контактное гнездо выполняется по типу гнезд, представленных на фиг. 5, и образуется парой упругих полосок, приваренных, например, к элементам торцовых стенок. При таком выполнении каждая боковая стенка оказывается образованной парами указанных поперечных полосок, набранных с большим или меньшим просветом между кромками длинных сторон каждой пары.

Гнезда сварной решетчатой стенки образуются по типу гнезд, представленных гнездами на фиг. 7 При этом ограничительными отверстиями щелевых отверстий гнезд являются уже не удлиненные отверстия 10 перфорации, а окна решетчатой стенки.

Предлагаемая конструкция анода обеспечивает возможность полного использования анодного материала и качественного проведения анодного процесса, что, в свою очередь, благоприятствует стабилизации условий для осуществления сопряженного с ним процесса катодного восстановления металлов при нанесении покрытий.

При производственном применении при получении покрытий одного наименования в ваннах различной глубины предлагаемый вариант обеспечивает возможность

работы на крупнокусковом анодном материале как различных типоразмерных характеристик, так и на одном унифицированном для всех ванн типоразмере, что позволяет

стабилизировать производственный процесс.

Предлагаемая конструкция, в отличие от известных в настоящее время анодов с улучшенным токоподводом, позволяет довести массогабаритные характеристики растворяемого элемента до технологически необходимых в каждом конкретном случае, благодаря чему, кроме улучшения удобства по загрузке - разгрузке контейнера анодным материалом, уменьшается объем работ по его очистке от анодного шлама, загрузке и выгрузке материала, а также облегчается выполнение операций по перемещениям самого анода для обслуживания или хранения на периоды целосменных простоев ванн покрытия.

Формула изобретения

перфорированный контейнер для анодного материала, боковые стенки которого выполнены с жесткими контактными элементами, и контактно-подвесные крюки, отличающийся тем, что, с целью улучшения удобства обслуживания при загрузке и выгрузке крупнокускового анодного материала, в боковых стенках контейнера выполнены упругие контактные гнезда, включающие отверстия для установки контактных элементов и щелевые отверстия, ограниченные перфорацией в стенках, при этом контан -- ные элементы выполнены в виде стержней.

Х-образной формы, а отверстия дляустанов- ки контактных элементов выполнены в центре симметрии щелевых отверстий.

двойного V-образного контура, в котором один контур выполнен больших размеров, охватывает другой и имеет с ним общую ось симметрии, ориентированную вдоль боковой стенки контейнера, а отверстие для установки контактных элементов расположено в центре пересечения щелевых отверстий охватываемого контура,

fIti

Al

Ш

Фиг,2«

9

eoewa

1

f

5

-g ел

-is. оэ о

CO

фиг. в

five 9

fiuz 10

фиг. 11

фиг 12

| Анод для установок электролитического нанесения покрытий | 1982 |

|

SU1071670A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Анод для установок электролитического нанесения покрытий | 1986 |

|

SU1339168A2 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-08-15—Публикация

1989-10-27—Подача