Изобретение относится к конструкциям растворимых анодов, применяемым при электролитическом получении металлопокрытий, и может быть использовано, в частности, для получения покрытий из меди или никеля.

Известен анод для установок электролитического нанесения покрытий, представляющий собой перфорированный контейнер из гибкого пружинящего листового металла, на внутренних стенках которого выполнены кольцевые зубчатые венцы, внутренние полости которых являются отверстиями перфорации (авт. св. СССР N 1339168, кл. С 25 D 17/10, 1987). Зубья металлических венцов контактируют с поверхностью насыпных анодов, находящихся в контейнере, обеспечивая токоподвод к ним через электропроводящие стенки контейнера, которые постепенно сжимаются по мере растворения загрузки. Одновременно зубчатые венцы способствуют появлению зазоров между стенками контейнера и кусковым материалом загрузки и омыванию последних со всех сторон поступающим из ванны электролитом. За счет увеличения контакта стенок контейнера с анодным материалом и увеличения площади его сообщения с электролитом повышаются скорость растворения загрузки и качество наносимых покрытий.

Недостатком конструкции является то, что она позволяет обеспечить хороший электрический контакт только с частью загрузки, находящейся вблизи поверхности контейнера, а не во всем ее объеме. Следует иметь в виду, что между анодными кусками всегда имеются пустоты и перемыкания. Внутри такой загрузки происходит неравномерное распределение электролита, поступающего через перфорированные стенки контейнера из основной ванны. Кроме того, по мере растворения насыпных анодов изменяется состав окружающего их электролита (как правило, происходит снижение кислотности "анодной ванны"). При этом практически отсутствует перемешивание электролита в контейнере, особенно если последний помещен в чехол для задержания анодного шлама. Все это приводит к неоднородности распределения электрического потенциала по объему загрузки в ходе процесса электролиза, и как следствие - к снижению скорости и равномерности растворения анодного материала. Кроме того, конструкция является достаточно металлоемкой, поскольку полностью выполнена из металла.

Известны перфорированные анодные контейнеры, имеющие сборно-разборную конструкцию, в которых торцевые стенки и дно выполнены из токопроводящего листового материала, химически и электрохимически устойчивого в условиях эксплуатации, а боковые стенки - из коррозионно-стойкого жесткого листового диэлектрика, либо контейнеры, полностью выполненные из диэлектрика (авт. св. СССР NN 1713992, 1708945, 1756387, кл. С 25 D 17/10, 1992]. Для восполнения убыли токопроводящей контактной поверхности ввиду применения диэлектрика и улучшения равномерности распределения электрического потенциала по высоте перерабатываемых насыпных анодов в рабочий объем контейнера вводят металлические контактные элементы. Эти элементы одним концом погружены в насыпные аноды, а другой их конец жестко закреплен на электропроводящей стенке контейнера или через проводники соединен с электропроводными элементами контейнера.

Такие конструкции также характеризуются неравномерным распределением электрического потенциала по объему анодной загрузки в результате причин, указанных выше.

В качестве прототипа изобретения выбран анод, представляющий собой перфорированный металлический контейнер с анодной загрузкой, через который по центру проходит перфорированная металлическая труба, нижним концом соединенная с токоподводом. Через трубу производится прокачка анодной загрузки свежим электролитом. Для улучшения электрического контакта между анодным контейнером и растворяемым материалом последний предлагается уплотнять давлением, подпрессовывая его к стенкам и дну. Для этого конструкцией предусмотрены подвижная крышка с гайкой, гофрированный элемент, пружина и поджимное кольцо (Авт. св. СССР N 452628, кл.С 25 D 17/10, 1974).

Подача свежих порций электролита с определенным напором через трубу способствует стабилизации состава электролита внутри контейнера. Одновременно обеспечивается перемешивание электролита. Однако, учитывая достаточную плотность загрузки, стабилизация первоначального состава электролита и его перемешивание обеспечиваются не во всем объеме контейнера, а только вблизи трубы. Таким образом, данное техническое решение позволяет обеспечить хороший электрический контакт с насыпными анодами, расположенными непосредственно у поверхности контейнера и у поверхности трубы. В остальной части загрузки сохраняется неравномерность распределения электрического потенциала. Конструкция является металлоемкой и сложной за счет применения специального устройства поджима.

Изобретение позволяет в ходе процесса электролиза обеспечить стабильное равномерное распределение электрического потенциала по всему объему насыпной загрузки при одновременном снижении металлоемкости анодного контейнера.

Данная цель достигается тем, что в известном аноде, представляющем собой перфорированный контейнер из материала, устойчивого к воздействию электролита, с насыпной загрузкой, через который коаксиально проходит перфорированная труба для прокачки электролита, соединенная с токоподводом, согласно изобретению труба имеет отходящие от нее распределительные перфорированные патрубки, расположенные на разной высоте, и снабжена нижним и верхним контактными элементами, причем стены контейнера и труба с патрубками выполнены из жесткого диэлектрика, а дно контейнера и контактные элементы выполнены из электропроводного материала.

Сущность изобретения заключается в следующем.

При прокачке электролита исходного состава через трубу с перфорированными патрубками, расположенными на разной высоте, происходят постоянная подпитка "анодной ванны" свежим электролитом и его перемешивание одновременно по всему объему загрузки, что обеспечивает стабильность химического состава электролита. Кроме того, за счет перемешивания улучшается контакт поверхности анодов с электролитом. В результате обеспечивается равномерное распределение электрического потенциала между отдельными кусками в объеме всей загрузки при минимуме конструктивных электропроводящих элементов - дно контейнера и контактные элементы трубы.

Указанные преимущества позволяют увеличить скорость и однородность растворения анодного материала при снижении металлоемкости контейнера.

Данная конструкция анода позволяет также уменьшить степень защелачивания электролита гидроксильными анионами. Для достижения этого дополнительного эффекта, повышающего скорость растворения загрузки, через трубу с распределительными патрубками прокачивают электролит с рН, более низким, чем рН электролита, находящегося в электролизной ванне.

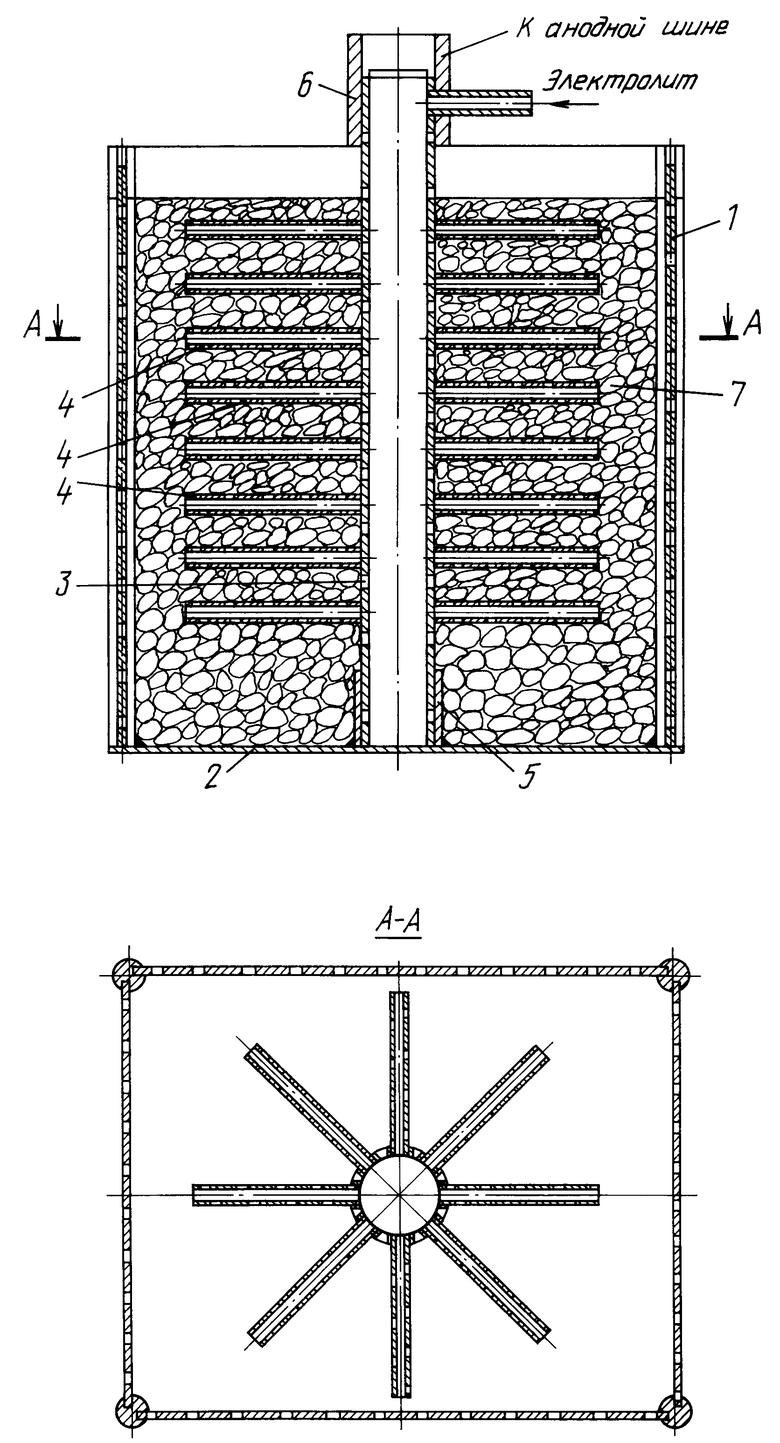

Совокупность признаков изобретения, приводящая к достижению вышеназванного технического результата, не известна из уровня техники. Предложенный анод содержит перфорированный контейнер, стенки 1 которого выполнены из диэлектрика, а дно 2 - из электропроводного материала. На дне контейнера закреплена перфорированная труба 3 с отходящими от нее распределительными перфорированными патрубками 4, расположенными на разной высоте. Труба и патрубки выполнены из диэлектрика. Труба имеет нижний 5 и верхний 6 электропроводные контактные элементы, выполненные, в частности, в виде втулок. Нижний контактный элемент 5 соединен с дном контейнера, а верхний контактный элемент 6 соединен с анодной шиной. Контейнер заполнен анодной загрузкой 7, представляющей собой куски металла различной формы. К трубе сверху подсоединен трубопровод для подачи электролита.

Сборка и работа анода происходят следующим образом.

Сначала собирают анодный контейнер. К металлическому дну прикрепляют металлические стойки, образующие вместе каркас контейнера. В него при помощи пазов устанавливают перфорированные стенки из диэлектрического материала. В дно контейнера ввинчивают нижний контактный элемент из металла, в который вставляют перфорированную диэлектрическую трубу с отходящими от нее патрубками. Другой конец трубы вставляют в верхний контактный элемент. Металлические детали могут быть изготовлены, например, из титана, а в качестве диэлектрика используют полимерный материал, устойчивый к воздействию коррозионно-агрессивных сред, например винипласт, пентапласт или полипропилен (в зависимости от температурного режима работы электролизной ванны). Затем в контейнер загружают перерабатываемый электролизом кусковой материал, например никелевый или медный лом. Анодный контейнер опускают в электролизную ванну с раствором электролита, который через отверстия перфорации заполняет контейнер. После соединения верхнего контактного элемента с анодной шиной начинают процесс электролитической переработки лома. Процесс ведут в цианистом (для меди) или сернокислом электролите (для меди и никеля) при плотности тока 0,5-30 А/дм2. На протяжении всего времени переработки анодной загрузки производят прокачку ее свежим электролитом с рН ниже, чем рН раствора электролизной ванны. В результате применения данной конструкции при переработке лома получены ровные медные и никелевые покрытия хорошего качества. При этом снижена металлоемкость конструкции. Являясь сборным, анодный контейнер удобен в эксплуатации за счет возможности замены отдельных элементов, случайно поврежденных в ходе процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ ВАНН | 2018 |

|

RU2708725C1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1713992A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1997 |

|

RU2113548C1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1756387A1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1713991A1 |

| Способ получения алюминия электролизом раствора глинозема в криолите | 2022 |

|

RU2812159C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1984 |

|

SU1840854A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1991 |

|

RU2022041C1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1708945A1 |

| Анод для установок электролитического нанесения покрытий | 1982 |

|

SU1071670A1 |

Анод может быть использован при электролитическом получении металлопокрытий, в частности, для получения покрытий из меди или никеля. Предложенный анод представляет собой перфорированный контейнер с насыпной загрузкой, через который коаксиально проходит перфорированная труба для прокачки электролита с распределительными перфорированными патрубками, расположенными на разной высоте. Труба соединена с токоподводом и имеет нижний и верхний контактные элементы. Стены контейнера и труба с патрубками выполнены из жесткого диэлектрика, а дно контейнера и контактные элементы - из электропроводного материала. Изобретение позволяет обеспечить стабильное и равномерное распределение электрического потенциала по всему объему насыпной загрузки, в результате чего возрастает скорость и однородность растворения анодного материала, при этом снижена металлоемкость анодного контейнера, 2 з.п. ф-лы, 1 ил.

Авторы

Даты

1998-05-27—Публикация

1997-06-05—Подача