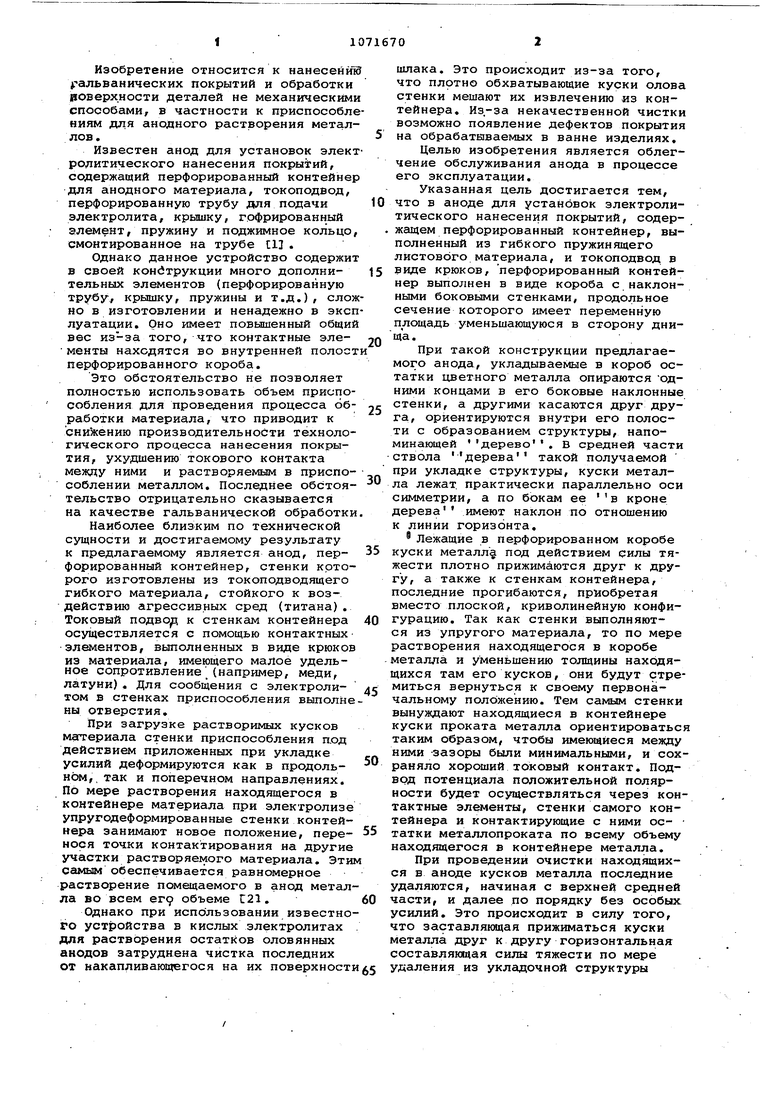

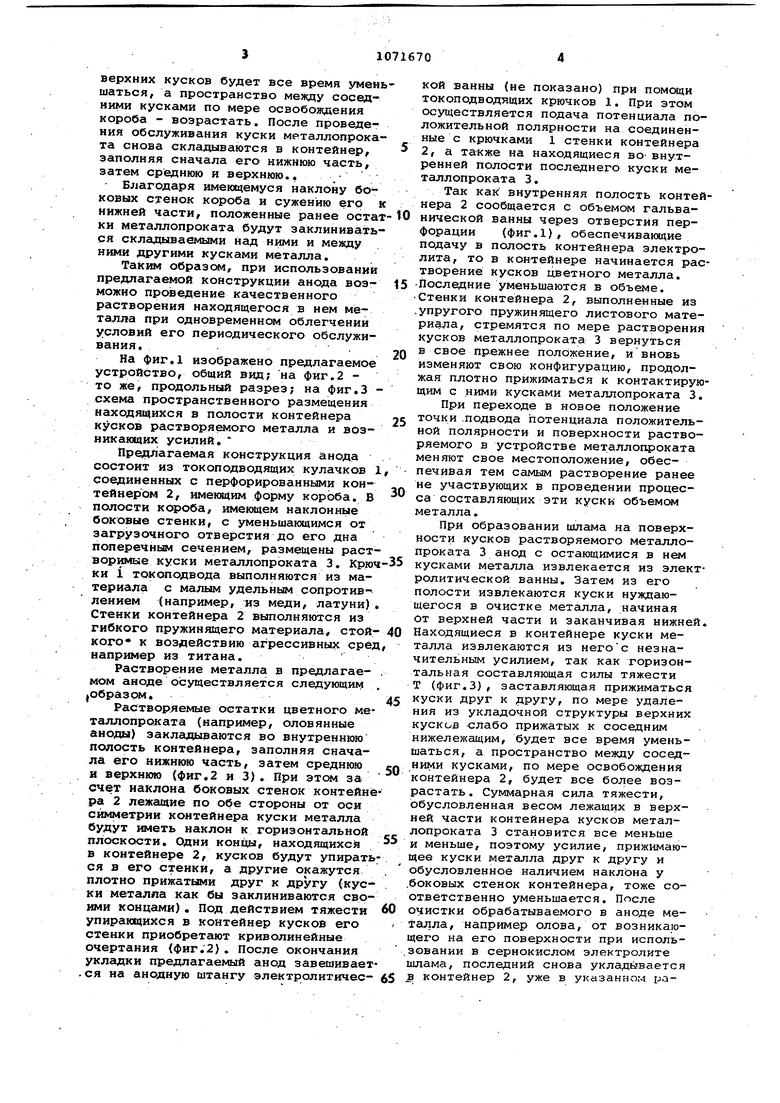

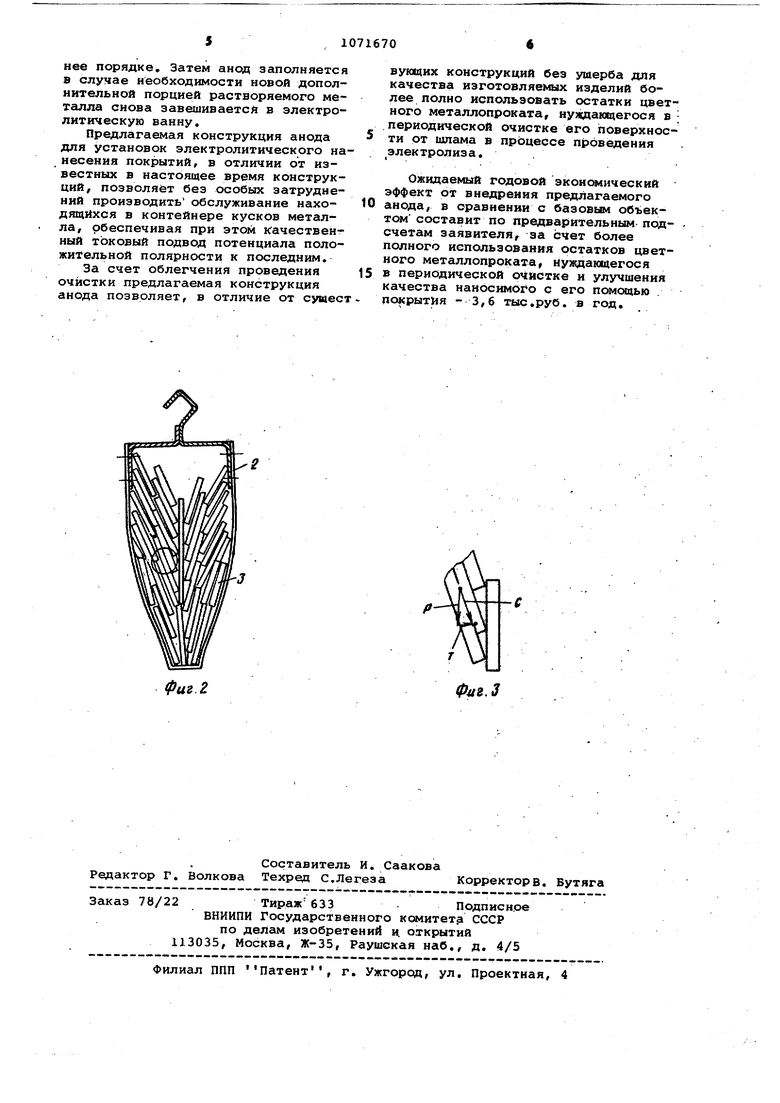

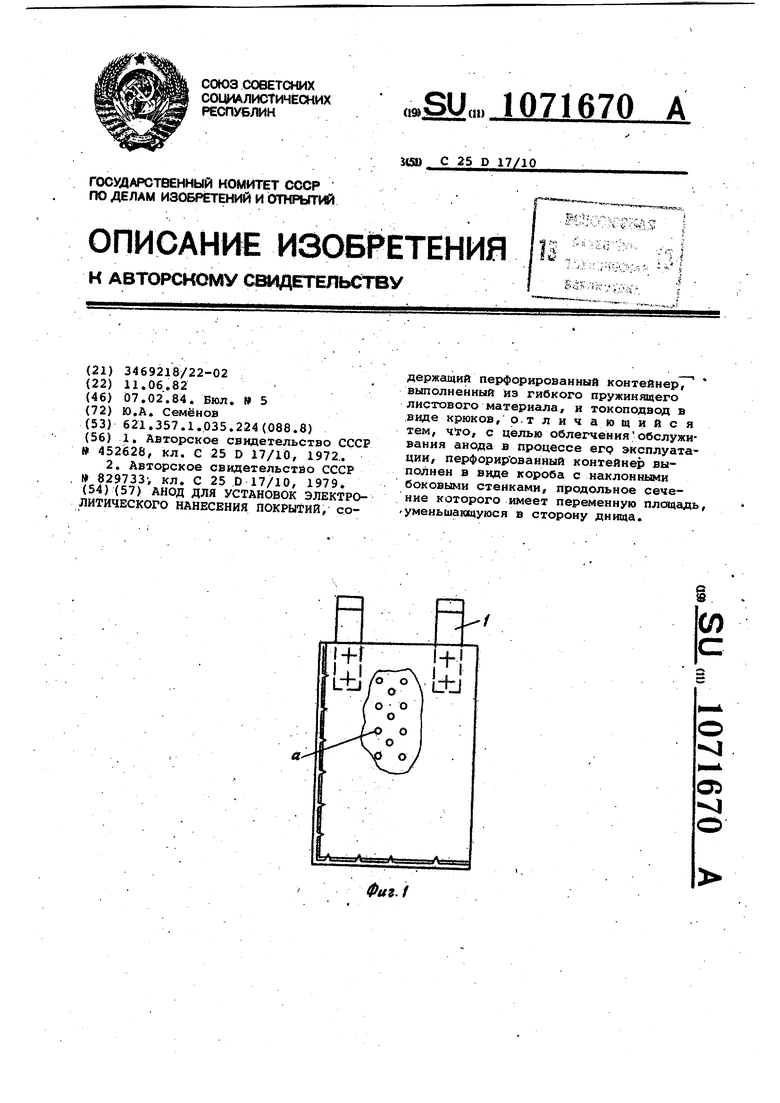

Изобретение относится к нанесений гальванических покрытий и обработки воверхности деталей не механическими способами, в частности к приспособле ниям для анодного растворения металлов . Известен анод для установок элект ролитического нанесения покрытий, содержащий перфорированный контейнер для анодного материала, токоподвод, перфорированную трубу для подачи электролита, крышку, г.офрированный элемент, пружину и поджимное кольцо, смонтированное на трубе С13. Однако данное устройство содержит в своей конбтрукции много дополнительных элементов (перфорированную трубу, крышку, пружины и т.д.), слож но в изготовлении и ненадежно в эксп луатации. Оно имеет повышенный общий вес из-за того, что контактные эле менты находятся во внутренней полост перфорированного короба. Это обстоятельство не позволяет полностью использовать объем приспособления для проведения процесса обработки материала, что приводит к снижению производительности технологического процесса нанесения покрытия, ухудшению токового контакта между ними и растворяемым в приспособлении металлом. Последнее обстоятельство отрицательно сказывается на качестве гальванической обработки Наиболее близким по технической сущности и достигаемому результату к предлагаемому является анод, перфорированный контейнер, стенки которого изготовлены из токоподводящего гибкого материала, стойкого к воздействию агрессивных сред (титана). Токовый подвод к стенкам контейнера осуществляется с помощью контактных элементов, выполненных в виде крюков из материала, имеющего малое удельное сопротивление (например, меди, латуни). Для сообщения с злектролитом в стенках приспособления выполне ны отверстия. При загрузке растворимых кусков материала стенки приспособления под действием приложенных при укладке усилий деформируются как в продольнсяу(,, так и поперечном направлениях. По мере растворения находящегося в контейнере материала при электролизе упругодеформированные стенки контейнера занимают новое положение, перенося точки контактирования на другие участки растворяемого материала. Эти самым обеспечивается равномерное растворение помещаемого в анод металла во всем ег9 объеме С21. Однако при использовании известно го устройства в кислых электролитах для растворения остатков оловянных анодов затруднена чистка последних от накапливающегося на их поверхности шлака. Это происходит из-за того, что плртно обхватывающие куски олова стенки мешают их извлечению из контейнера. Из.-за некачественной чистки возможно появление дефектов покрытия на обрабатываемых в ванне изделиях. Целью изобретения является облегчение обслуживания анода в процессе его эксплуатации. Указанная цель достигается тем, что в аноде для установок электролитического нанесения покрытий, содержЕццем перфорированный контейнер, выполненный из гибкого пружинящего листового материала, и токоподвод в виде крюков, перфорированный контейнер выполнен в виде короба с наклонными боковыми стенками, продольное сечение которого имеет переменную площадь уменьшающуюся в сторону днища. При такой конструкции предлагаемого анода, укладываемые в короб остатки цветного металла опираются одними концами в его боковые наклонные стенки, а другими касаются друг друга, ориентируются внутри его полости с образованием структуры, напоминающей дерево. В средней части ствола дерева такой получаемой при укладке структуры, куски металла лежат, практически параллельно оси симметрии, а по бокам ее в кроне дерева имеют наклон по отношению к линии горизонта. Лежащие в перфорированном коробе куски металлу под действием силы тяжести плотно прижимаются друг к другу, а также к стенкам контейнера, последние прогибаются, приобретая вместо плоской, криволинейную конфигурацию. Так как стенки выполняются из упругого материала, то по мере растворения находящегося в коробе металла и уменьшению толщины находящихся там его кусков, они будут стремиться вернуться к своему первоначальному положению. Тем самым стенки вынуждают находящиеся в контейнере куски проката металла ориентироваться таким образом, чтобы имеквдИеся между ними зазоры были минимальными, и сохраняло хорсяпий токовый контакт. Подвод потенциала положительной полярности будет осуществляться через контактные элементы, стенки самого контейнера и контактирующие с ними остатки металлопроката по всему объему находящегося в контейнере металла. При проведении очистки находящихся в аноде кусков металла последние удаляются, начиная с верхней средней части, и далее по порядку без особых усилий. Это происходит в силу того, что заставляющая прижиматься куски металла друг к другу горизонтальная составляквдая силы тяжести по мере удаления из укладочной структуры верхних кусков будет все время уме шаться, а пространство между соседними кусками по мере освобождения короба - возрастать. После проведения обслуживания куски металлопрока та снова складываются в контейнер, заполняя сначала его нижнюю часть, затем среднюю и верхнюю.. Благодаря имеющемуся наклону боковых стенок короба и сужению его нижней части, положенные ранее оста ки металлопроката будут заклинивать ся складываемыми над ними и между ними другими кусками металла. Takffiwi образе, при использовании предлагаемой конструкции анода возможно проведение качественного растворения находящегося в нем металла при одновременном облегчении условий его периодического обслуживания. На фиг.1 изображено предлагаемое устройство, обший вид; на фиг.2 то же, продольный разрез; на фиг.З схема пространственного размещения находящихся в полости контейнера кусков растворяемого металла и возникающих усилий. Предлагаемая конструкция анода состоит из токоподводящих кулачков соединенных с перфорированными контейнером 2, имеющим форму короба. В полости короба, имеющем наклонные боковые стенки, с уменьшающимся от загрузочного отверстия до его дна поперечным сечением, размещены раст воримые куски метёшлопроката 3. Крю ки i то«оподвода выполняются из материала с малым удельным сопротивлением (например, из меди, латуни) Стенки контейнера 2 выполняются из гибкого пружинящего материала, стой кого к воздействию агрессивных сре например из титана. Растворение металла в предлагаемом аноде осуществляется следующим образом. Растворяемые остатки цветного ме таллопроката (например, оловянные аноды) закладываются во внутреннюю полость контейнера, заполняя сначала его нижнюю часть, затем среднюю и верхнюю (фиг.2 и 3). При этом за счет наклона боковых стенок контейн ра 2 лежащие по обе стороны от оси симметрии контейнера куски металла будут иметь наклон к горизонтальной плоскости. Одни консхы, находящихся в контейнере 2, кусков будут упират ся в его стенки, а другие окажутся плотно прижатыми друг к другу (кус ки металла как бы заклиниваются сво ими концами). Под действием тяжести упирающихся в контейнер кусков его стенки приобретают криволинейные очертания (фиг.2). После окончания укладки предлагаемый анод завешивае .ся на анодную штангу электролитичес кой ванны (не показано) при помощи токоподводящих крючков 1. При этом осуществляется подача потенциала положительной полярности на соединенные с крючками 1 стенки контейнера 2, а также на находящиеся во внутренней полости последнего куски металлопроката 3. Так как внутренняя полость контейнера 2 сообщается с объемом гальванической ванны через отверстия перфорации (фиг.1), обеспечивающие подачу в полость контейнера электролита, то в контейнере начинается растворение кусков цветного металла. Последние уменьшаются в объеме. Стенки контейнера 2, выполненные из .упругого пружинящего листового материала, стремятся по мере растворения кусков металлопроката 3 вернуться в свое прежнее положение, и вновь изменяют свою конфигурацию, продолжая плотно прижиматься к контактирующим с ними кусками металлопроката 3. При переходе в новое положение точки .подвода потенциала положительной полярности и поверхности растворяемого в устройстве металлопроката меняют свое местоположение, обеспечивая тем самым растворение ранее не участвующих в проведении процесса составляющих эти куски объемом металла. При образовании шлама на поверхности кусков растворяемого металлопроката 3 анод с остающимися в нем кусками металла извлекается из электролитической ванны. Затем из его полости извлекаются куски нуждающегося в очистке металла, начиная от верхней части и заканчивая нижней. Находящиеся в контейнере куски металла извлекаются из негос незначительным усилием, так как горизонтальная составляющая силы тяжести Т (фиг.З), заставляющая прижиматься куски друг к другу, по мере удаления из укладочной структуры верхних кусков слабо прижатых к соседним нижележащим, будет все время уменьшаться, а пространство между соседними кусками, по мере освобождения контейнера 2, будет все более возрастать. Суммарная сила тяжести, обусловленная весом лежащих в верхней части контейнера кусков металлопроката 3 становится все меньше и меньше, поэтому усилие, прижимающее куски металла друг к другу и обусловленное наличием наклона у .боковых стенок контейнера, тоже соответственно уменьшается. После очистки обрабатываемого в аноде металла, например олова, от возникающего на его поверхности при использовании в сернокислом электролите шлама, последний снова укладывается в контейнер 2, уже в указанном ранее порядке. Затем анод заполняется в случае необходимости новой дополнительной порцией растворяемого металла снова завешивается в электролитическую ванну.

Предлагаемая конструкция анода для установок электролитического нанесения покрытий, в отличии от известных в настоящее время конструкций, позволяет без особых затруднений производить обслуживание находящйхся в контейнере кусков металла, обеспечивая при этом качественный токовый подвод потенциала положительной полярности к последним.

За счет облегчения проведения очистки предлагаемая конструкция анода позволяет, в отличие от сумеевующих конструкций без ущерба для качества изготовляемых изделий более полно использовать остатки цветного металлопроката, нуждающегося в .периодической очистке его поверхности от шлама в процессе проведения электролиза. .

Ожидаемый годовой экономический эффект от внедрения предлагаемого анода, в сравнении с базовым объектом составит по предварительным подсчетам заявителя, за счет более полного использования остатков цветного металлопроката, нухздающегося в периодической очйстке и улучшения качества наносимого с его помощью покрытия - 3,6 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Анод для установок электролитического нанесения покрытий | 1986 |

|

SU1339168A2 |

| Анод для установок электролитическогоНАНЕСЕНия пОКРыТий | 1979 |

|

SU829733A1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1713991A1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1691430A1 |

| АНОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ ВАНН | 2018 |

|

RU2708725C1 |

| АНОД ДЛЯ УСТАНОВОК ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА НЕПРЕРЫВНО ДВИЖУЩУЮСЯ СТАЛЬНУЮ ПОЛОСУ | 2013 |

|

RU2523655C1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1708945A1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1754803A1 |

| АНОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ ВАНН | 1997 |

|

RU2112088C1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1756387A1 |

АНОД ДЛЯ УСТАНОВОК ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ, со. 4 f i .1 держащий перфорированный контейнер, выполненный из гибкого пружинящего листового материала, и токоподвод в .виде крюков, р.тличающийся тем, что, с целью облегченияобслуживания ансща в процессе егс эксплуатации, перфорированный контейнер выполнен в виде короба с наклонными боковыми стенками, продольное сечение которого имеет переменную площадь, уменьшакхцуюся в сторону днища. (Л О5

Фигг

.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Анод для установок электролитического нанесения покрытий | 1972 |

|

SU452628A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Анод для установок электролитическогоНАНЕСЕНия пОКРыТий | 1979 |

|

SU829733A1 |

Авторы

Даты

1984-02-07—Публикация

1982-06-11—Подача