Изобретение относится к обработке металлов давлением, в частности к устройствам для профилирования ободьев колес транспортных средств.

Известно устройство для профилирования ободьев колес, содержащее станину с установленным в ней ползуном, привод возвратно-поступательного перемещения ползуна, траверсу со смонтированным на ней нижним роликом, соединенную с ползуном, два соосных опорных ролика, консольно установленных на валах в подшипниковых узлах, и приводы вращения и возвратно-п1Е ступательного движения одного из опорных роликов. Устройство также снабжено средствами для вывода одного из опорных роликов из с энины, выполненным в виде направляющих для установки подш1 пникового узла опорного ролика и привода перемещения этого узла по направляющим, причем подшипниковый узел шарнирно со единен со станиной, а привод его перемёщения выполнен в виде силового цилиндра.

Недостатками известного устройства являются наличие механизмов, обеспечивающих возвратно-поступательное перемещение опорных ликов и средства для вывода одного из опорных роликов из станины, а также совмещение механизмов осевого перемещения и вращейия опорных роликов, что усложняет конструкцию, приводит к увеличению массы конструкции.

Цель изобретения - упрощение конструкции.

Станина выполнена в виде двух связанных между собой посредством шарнира щек, консольные валы опорных роликов закреплены в этих щеках, силовой цилиндр горизонтального перемещения размещен между этими щеками и шарнирно связан с каждой из них, принтом отношение расстояния от оси щарнира, связывающего между собой щеки станины, до оси силового цилиндра горизонтального перемещения к расстоянию от оси цилиндра до оси опорных роликов составляет 0,3 - 0,4,.

Выполнение станины в виде двух связанных между собой посредством шарнира щек, закрепление консольных валов опорных роликов в этих щеках, размещение силового цилиндра горизонтального перемещения между этими щеками и шарнирная связь силового цилиндра с каждой из них позволяют обойтись без сложной конструкции узла осевого перемещения полувалов, применяемого в известных устройствах для профилирования ободьев колес, taK как нет необходимости размещать механизм осевого перемещения непосредственно в консольных полувалах, используя для каждого консольного полувала отдель ны( гидроцилиндр, а также позволяют более жестко закрепить консольные полувалы в станине, выполненной в виде двух шарнирнр связанных щек, что существенно влияет .на качество изготовляемого обода (уменьшаются возможные перекосы консольных полувалов).

.: Отношение расстояния от оси шарнира, . связывающего между собой щеки станины, до оси силового цилиндра горизонтального перемещения к расстоянию от оси цилиндра до оси опорных роликов выбирается в пределах 0,3 - 0,4 и позволяет осуществить рациональ+1ый выбор положения привода горизонтального перемещения станины, выполненной в виде двух шарнирно св$ занных,Щек.

При отношении расстояния от оси шарнира, связывающего между собой щеки станины, до оси силового цилиндра горизонтального перемещения к расстоянию от оси цилиндра до оси опорных роликов 0.3 (т.е. Н/12 0,3) наблюдается рост необходимого усилия в приводе горизонтального перемещения (силовом цилиндре), что связано с увеличением его габаритных размеров, если же Ii/l2 0,4, наблюдается резкое увеличение рабочего хода привода горизонтального перемещения, также увеличение размеров, массы, а следовательно, возрастание трудоемкости и энергозатрат при изготовлении.

При отношении 0,3 i/l2 0,4 имеется наиболее рациональное сочетание необходимого усилия, хода перемещения и габаритных размеров привода горизонтального перемещения. Кроме того, три механизма (два - осевого перемещения полувалов и один - механизм вывода опорных роликов) заменяются одним, выполня Ющим те же функции, а сложный совмещенный механизм осевого перемещения и вращения опорных роликов заменяется одним механизмом вращения.

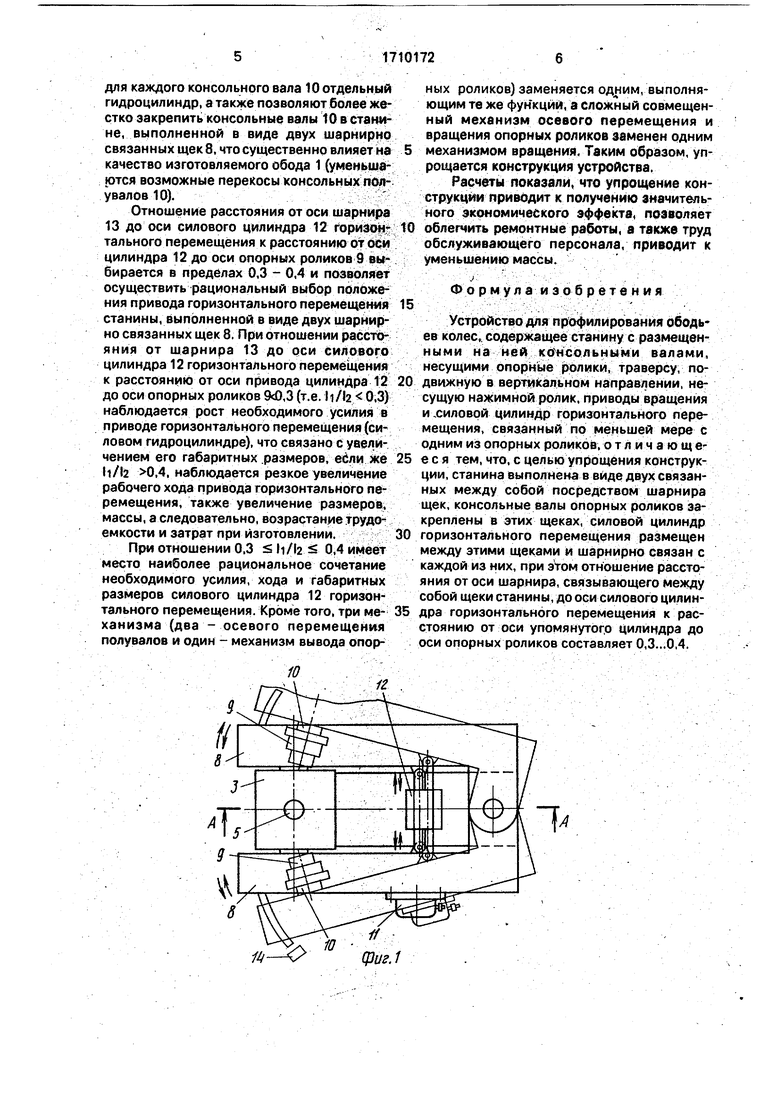

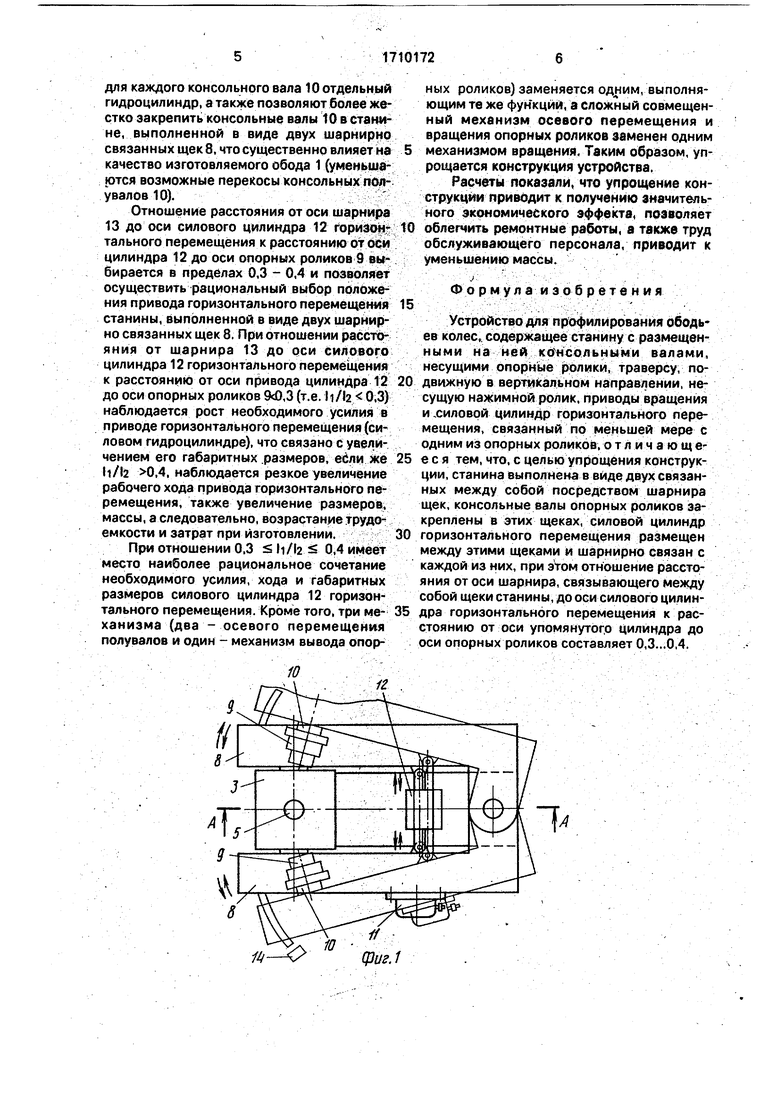

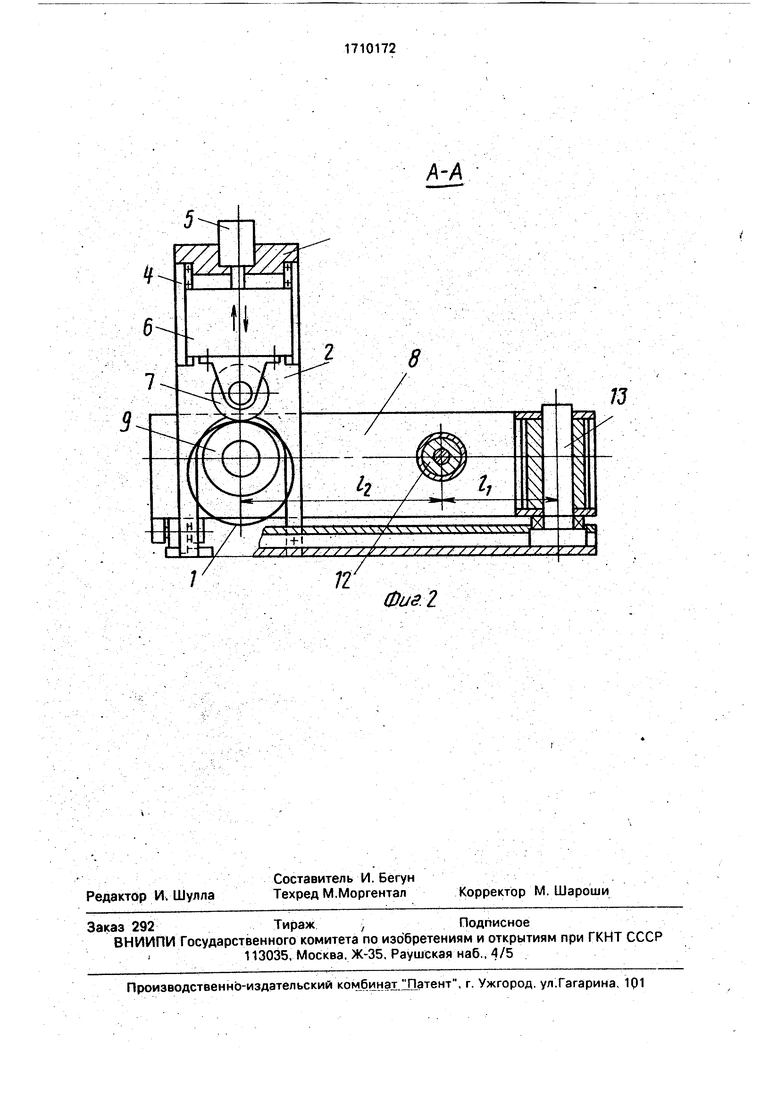

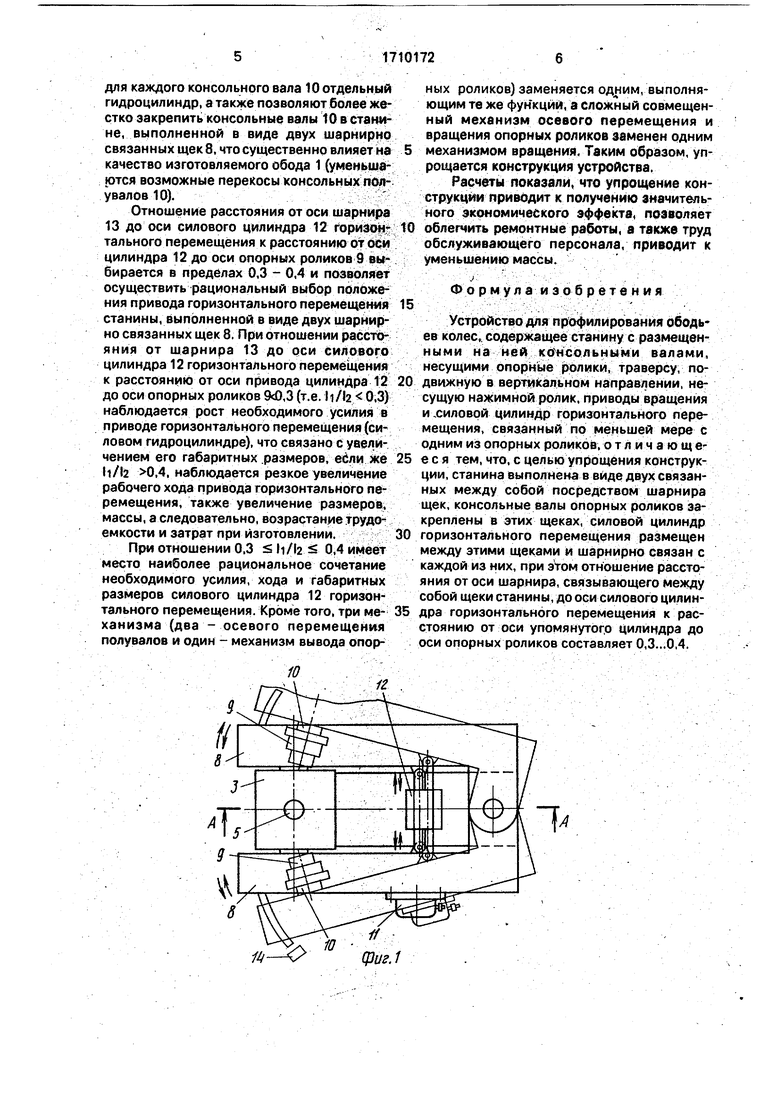

На фиг.1 показано устройство для профилирования ободьев колес, вид сверху; на фиг.2 - разрез А-А на фиг.1,

Устройство для профилирования ободьев колес 1 содержит стойки 2, скрепленные вверху шапкой 3, направляющие 4, силовой гйдроцилиндр 5, траверсу 6, верхний профилирующий ролик 7, станину, выполненную в виде двух шарнирно связанных щек 8 с

0 опорными роликами 9 на консольных валах 10 с приводом 11 вращения и силовым цилиндром 12 горизонтального перемещения, шарнир 13, концевой выключатель 14. Устройство работае(т следующим образом.

Обод 1 при помощи с|оедств механизации (не показаны) подается в зону профипирования устройства. Две шарнирно связанные щеки станины 8 начинают сводиться одна с другой посредством силового цилиндра 12 горизонтального перемещения вокруг шарнира 13 и обод 1 зависает на опорных роликах 9. В этот момент траверса 6с верхним роликом 7 при помощи силового

5 гидроцилиндра 5 подводится к ободу 1. В момент начала процесса профилирования включается привод 11 вращения роликов 9 и происходит формообразование заданной конфигурации обода. По окончании процесса профилирования траверса б отводится вместе с верхним роликом 7, отключается привод 11 вращения роликов 9 и станина, выполненная в виде двух шарнирно связанных щек, начинает расходиться в стороны

5 при помощи силового цилиндра 12 горизонтального перемещения, наезжая при этом на концевой выключатель 14, который своим выключением ограничивает ход привода цилиндра 12. В дальнейшем весь процесс повторяется сначала.

При необходимости вывода опорных роликов 9 для их замены концевой выключатель 14 блокируется и силовой цилиндр 12 горизонтального перемещения срабатывает на полный ход и выводит опорные ролики 9 на необходимое расстояние от стоек 2,

Выполнение станины в виде двух связанных между собой посредством шарнира 13 щек В, закрепление консольных валов 10

0 опорных роликов 9 в этих щеках 8, размещение силового цилиндра 12. горизонтального перемещения между этими щеками 8 и шарнирная связь силового цилиндра 12 с каждой из них позволяютобойтись без сложной

5 конструкции узла осевого перемещения гюлувалов, применяемого в известных устройствах для профилирования ободьев колес, так как нет необходимости размещать механизм осевого перемещения непосредственно в консольных валах 10, используя для каждого консольного вала 10 отдельный гидроцилиндр, а также позволяют более жестко закрепить консольные валы 10 в станине, выполненной в виде двух шарнирно связанных щек 8, что существенно влияет на качество изготовляемого обода 1 (уменьшаются возможные перекосы консольных полувалов 10). Отношение расстояния от оси шарнира 13 до оси силового цилиндра 12 гориэонг тального перемещения к расстоянию от оси цилиндра 12 до оси опорных роликов 9 выбирается в пределах 0,3 - 0,4 и позволяет осуществить рациональный выбор положения привода горизонтального перемещения станины, выполненной в виде двух шарнирно связанных щек 8. При отношении расстояния от шарнира 13 до рси силового цилиндра 12 горизонтального перемещения к расстоянию от оси привода цилиндра 12 до оси опорных роликов ,3 (т.е. li/h 0,3) наблюдается рост необходимого усилия в приводе горизонтального перемещения (силовом гидроцилиндре), что связано с увеличением его габаритных .размеров, ебли же Ii/l2 0,4, наблюдается резкое увеличение рабочего хода привода горизонтального перемещения, также увеличение размеров, массы, а следовательно, возрастание трудоемкости и затрат при Изготовлении. При отношении 0,3 S Ii/l2 S 0,4 имеет место наиболее рациональное сочетание необходимого усилия, хода и габаритных размеров силового цилиндра 12 горизонтального перемещения. Кроме того, три механизма (два - осевого перемещения полувалов и один - механизм вывода опор/г .

(риг. 1 ных роликов) заменяется одним, выполняющим те же функцйй, а сложный совмещенный механизм осевого перемещения и вращения опорных роликов заменен одним механизмом вращения. Таким обр;азом, упрощается конструкция устройства. Расчеты показали, что упрощение конструкции приводит к получению значительного экономического эффекта, позволяет облегчить ремонтные работы, а также труд обслуживающего персонала, приводит к уменьшению массы. J Формула изобретения Устройство для профилирования ободь ев колес, содержащее станину с размещенными на ней консольными валами, несущими опорные ролики, траверсу, подвижную в вертикальном направлении, несущую нажимной ролик, приводы вращения и хиловой цилиндр горизонтального перемещения, связанный по меньшей мере с одним из опорных роликов, отличающееся тем, что, с целью упрощения конструкции, станина выполнена в виде двух связанных между собой посредством шарнира щек, консольные Валы Опорных роликов закреплены в этих щеках, силовой цилиндр горизонтального перемещения размещен между этими щеками И шарнирно связан с каждой из них, при этом отношение расстояния от оси шарнира, связывающего между собой щеки станины, до оси силового цилинра горизонтального перемещения к расстоянию от оси упомянутого Цилиндра до си опорных роликов составляет 0,3...0,4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для профилирования ободьев колес | 1985 |

|

SU1338941A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС | 1993 |

|

RU2050998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136423C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ОБОДЬЕВКОЛЕС | 1972 |

|

SU435040A1 |

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ КОЛЕС МОТОЦИКЛОВ, МОПЕДОВ И МОТОРОЛЛЕРОВ | 2010 |

|

RU2424862C1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| ПРИВОДНОЙ РОЛИКОВЫЙ КОНВЕЙЕР «ЖИЛВИНАС» | 1972 |

|

SU330075A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ КОЛЕЦ | 1972 |

|

SU422513A1 |

| МАРКЕР | 2007 |

|

RU2331177C1 |

Изобретение относится к обработке металлов давлением, в частности к машинамдля радиально-рбтацйоннЬго профилирования ободьев колес. Цель - упрощение конструкции. Это достигается благодаря тому, что станина выполнена в виде двух связанных между собой посредством шарнира щек, консольные валы опорных роликов закреплены в этих щеках, силовой цилиндр горизонтального пёремеще^^ния размещен между этими щеками и шарнирно связан с каждой из них, при этом отношение расстояния от оси шарнира, связывающего между собой щеки станины до оси силового цилиндра горизонтального перемещения; к расстоянию от оси упомянутого цилиндра до оси опорных роликов составляет 0,3.,.0,4. 2 ил.

| Устройство для профилирования ободьев колес | 1985 |

|

SU1338941A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-07—Публикация

1990-02-12—Подача